一种继电器--接触器控制电路转换成PLC梯形图的方法

在老设备改造中通常都选用可编程序控制器(PLC)来更新控制线路,因此就需要编制PLC的控制程序,即梯形图。控制程序的编写方法有几种,经验法就是其中最常用的一种。由于被改造设备的继电器--接触器控制线路都很成熟、可靠,将其转换生成PLC控制的梯形图不失为一种方便、快捷的途径。本文以T68镗床为例介绍该方法的变换步骤。

一. 继电器--接触器控制过程分析

T68型卧式镗床继电器--接触器控制电路图如图1所示。其中图1(a)为主电路,图中M1主电动机为双速电动机,用以实现机床的主运动和进给运动;M2为快速移动电动机,用以实现主轴箱、工作台的快速移动。图1(b)为控制电路,整个控制电路由主轴电动机正反转起动旋转与正反转点动控制环节、主轴电动机正反转停车反接制动环节、主轴变速与进给变速时的低速运转环节、工作台的快速移动控制及机床的联锁与保护环节等组成。由于T68卧式镗床的继电器--接触器控制线路中速度控制环节较多,且相互联锁。在分析电路工作状态的同时列出各相关电器的动作顺序。这里约定限位开关的状态为“复位”和“动作”两种。“复位”时其常开触头(即动合触头)断开,常闭触头(即动动触头)闭合;“动作”时其常开触头(即动合触头)闭合,常闭触头(即动动触头)断开。下面针对图1(b)所示控制电路进行分析。

⒈ 主电动机的正、反转控制,即KM1(或KM2)、KM4吸合/释放

⑴主电动机正反转点动控制。由正反转接触器KMl、KM2与正反转点动按钮SB4、SB5组成主电动机M1正反转点动控制电路。此时电动机定子串入降压电阻,绕组成D形联结进行低速点动。相关电器的动作顺序如下:

点动正转:SB4按下↓——→KM1吸合↓——→KM4吸合↓

点动反转:SB5按下↓——→KM2吸合↓——→KM4吸合↓

⑵主电动机正反向低速旋转连动控制。由正反转连动起动按钮SB2、SB3与正反转中间继电器Kl、K2及正反转接触器KMl、KM2构成主电动机正反转起动电路。当选择主电动机低速旋转时,应将主轴速度选择手柄置于低速档位,此时经速度选择手柄联动机构使高低速行程开关SQ9处于释放状态,其触点SQ9[17-18]处于断开状态。当主轴变速手柄与进给变速手柄置于原位时,变速行程开关SQ3、SQ4均被压下,使触点SQ3[5—15]、SQ4[15—17]闭合。此时若按下SB2或SB3时,将使Kl或K2线圈通电吸合,使KM3与KMl或KM2通电吸合,KM4相继通电吸合,主电动机定子绕组联结成D形,在全压下直接起动获得低速旋转。相关电器的动作顺序如下:

⑶主电动机高速正反转的控制。当需主电动机高速起动旋转时,将主轴速度选择手柄置于高速档位,此时速度选择手柄经联动机构将行程开关SQ9压下,触点SQ9[17-18]闭合。这样,在按下起动按钮,KM3通电的同时,时间继电器KT也得电进入延时。于是电动机M1在低速D形联结起动并经3s左右的延时后时间继电器KT吸合,因KT延时断开的触点KT[21-37]断开,主电动机低速转动接触器KM4断电释放;同时,KT延时闭合的触点KT[21-41]闭合,高速转动接触器KM5通电吸合,主触点闭合,将主电动机M1定子绕组联结成YY形并重新接通三相电源,从而使主电动机由低速旋转转为高速旋转,实现电动机按低速档起动再自动换接成高速档运转的自动控制。相关电器的动作顺序如下:

⒉ 主电动机停车与制动的控制

主电动机M1在运行中可按下停止按钮SBl实现主电动机的停车与制动。由SBl、速度继电器KS、接触器KMl、KM2和KM3构成主电动机正反转反接制动控制电路。

以主电动机正向旋转时的停车制动为例,此时速度继电器KS的正向动合触点KS2[21—33]闭合。停车时,按下复合停止按钮SBl,其触点SBl[3—5]断开。若原来处于低速正转状态,这时KMl、KM3、KM4和Kl断电释放;若原来为高速正转,则KMl、KM3、KM5、Kl及KT均断电释放,限流电阻及串入主电动机主电路。虽然此时电动机已与电源断开,但由于惯性作用,M1仍以较高速度正向旋转。而停止按钮的另一对触点SBl[3—21]闭合,KM2线圈经触点KS2[21-33]通电吸合,其触点KM2[3-21]闭合起自锁作用。同时,接触器KM4通电吸合。KM2、KM4的主触点闭合,经限流电阻及接通主电动机三相电源,主电动机进行反接制动,转速立即下降。当主电动机转速下降到KS复位转速时,触点KS2[21—33]断开,KM2、KM4先后断电释放,其主触点切断主电动机三相电源,反接制动结束,电动机自由停车至零。相关电器的动作顺序如下:

由上分析可知,在进行停车操作时,必须将停止按钮SBl按到底,即使按钮的常开触头闭合,方能实现反接制动,否则只能电动机自由停车。

⒊ 主电动机在主轴变速与进给变速时的连续低速冲动控制

T68型卧式镗床的主轴变速与进给变速既可在主轴电动机停车时进行,也可在电动机运转时进行。变速时为便于齿轮的啮合,主电动机运行在连续低速工作状态。

⑴变速操作过程。主轴变速时,首先将变速操纵盘上的操纵手柄拉出,然后转动变速盘,选好速度后,再将变速手柄推回。在拉出或推回变速手柄的同时,与其联动的行程开关SQ3、SQ5相应动作。在手柄拉出时SQ3不受压,SQ5压下;当手柄推回时,SQ3压下,SQ5不受压。相关电器的动作顺序如下:

⑵主电动机在运行中进行变速时的自停控制。主电动机在运行中如需变速,将变速孔盘拉出,此时SQ3不受压,触点SQ3[5—15]断开,使接触器KM3断电释放,其主触点断开,将限流电阻及串人定子电路,而触点KM3[5-31]断开,KMl、KM2均断电释放。因此,主电动机无论工作在正转或反转状态,都因KMl或KM2断电释放而停止旋转。

⑶主电动机在主轴变速时的连续低速冲动控制。主轴变速时,将变速孔盘拉出,SQ3不再受压,而SQ5压下,触点SQ5[25-27]闭合。

若变速前主电动机处于正转运行状态,这时由于主轴变速手柄的拉出,使主电动机处于自停状态,速度继电器触点KS2[23—25]闭合,KS2[23-33]断开,KS1[23—27]断开,使KMl、KM4线圈相继通电吸合。KMl、KM4主触点闭合,主电动机定子绕组联结成D形经限流电阻只起动正向旋转。随着主电动机转速的升高,当到达速度继电器动作值时,触点KS2[21—23]断开,KMl线圈断电释放,主触点又切断主电动机三相电源,主电动机在惯性作用下继续正向转动。同时,触点KS2[21-33]闭合,KM2线圈通电吸合,而此时KM4仍然通电吸合。KM2、KM4主触点闭合,接触主电动机反向电源,经限流电阻及进行反接制动,使电动机转速迅速下降。

当主电动机转速下降到速度继电器的释放值时,触点KS2(21-33)断开,KM2断电释放;同时,触点KS2[21—23]闭合,KMl又通电吸合。于是,主电动机又接通正向电源,经限流电阻及进行正向起动。这样间隙地起动和反接制动,使主电动机处于低速运转状态,有利于变速齿轮的啮合。一旦齿轮啮合后,变速手柄推回原位,行程开关SQ3压下,SQ5不受压,切断主电动机变速低速运转电路。相关电器的动作顺序如下:

由上分析可知,如果变速前主电动机处于停转状态,那么变速后主电动机也处于停转状态。若变速前主电动机处于正向低速(D联结)状态运转,由于中间继电器Kl仍保持通电状态,变速后主电动机仍处于D联结下运转。同样道理,如果变速前电动机处于高速(YY联结)正转状态,那么变速后,主电动机仍先联结成D形,再经过3s左右的延时,才进入YY联结的高速正转状态。

进给变速时主电动机连续低速冲动控制情况与主轴变速相同,只不过此时操作的是进给变速手柄,与其联动的行程开关是SQ4、SQ6,当手柄拉出时SQ4不受压,SQ6压下;当变速完成,推上进给变速手柄时,SQ4压下,SQ6不受压。其余情况与主轴变速相同。

⒋ 镗头架、工作台快速移动的控制

机床各部件的快速移动,由快速移动操作手柄控制,通过快速移动电动机M2拖动。运动部件及其运动方向的选择由装设在工作台前方的手柄操纵。快速操作手柄有“正向”、“反向”、“停止”3个位置。在“正向”与“反向”位置时,将压下行程开关SQ7或SQ8,使接触器KM6或KM7线圈通电吸合,实现M2电动机的正反转,再通过相应的传动机构使预选的运动部件按选定方向作快速移动。当快速移动控制手柄置于“停止”位置时,行程开关SQ7、SQ8均不受压,接触器KM6或KM7处于断电释放状态,M2电动机停止旋转,快速移动结束。

⒌ 机床的联锁保护

由于T68型镗床运动部件较多,为防止机床或刀具损坏,保证主轴进给和工作台进给不能同时进行,为此设置了两个联锁保护行程开关SQ1与SQ2。其中SQ1是与工作台和镗头架自动进给手柄联动的行程开关,SQ2是与主轴和平旋盘刀架自动进给手柄联动的行程开关。将行程开关SQ1、SQ2的常闭触点并联后串接在控制电路中,当两种进给运动同时选择时,SQ1、SQ2都被压下,其常闭触点断开,将控制电路切断,于是两种进给都不能进行,实现联锁保护。

图1中各电器材料的作用如表1所示。

表1 T68卧式镗床电器作用表

|

符 号 |

名 称 |

作 用 |

|

M1 |

双速异步电动机 |

主轴旋转及进给 |

|

M2 |

异步电动机 |

进给快速移动 |

|

FU1 |

熔断器 |

总电源短路保护 |

|

FU2 |

熔断器 |

M2电动机短路保护 |

|

FU3 |

熔断器 |

控制电路短路保护 |

|

FU4 |

熔断器 |

照明电路短路保护 |

|

KM1 |

接触器 |

主轴电动机M1正转 |

|

KM2 |

接触器 |

主轴电动机M1反转 |

|

KM3 |

接触器 |

主轴电动机M1制动 |

|

KM4 |

接触器 |

主轴电动机M1低速 |

|

KM5 |

接触器 |

主轴电动机M1高速 |

|

KM6 |

接触器 |

移动电动机M2正转快速 |

|

KM7 |

接触器 |

移动电动机M2反转快速 |

|

FR |

热继电器 |

M1过载保护 |

|

K1 |

中间继电器 |

接通主轴正转 |

|

|

中间继电器 |

接通主轴反转 |

|

KT |

时间继电器 |

主轴高速延时 |

|

KS1 |

速度继电器 |

主轴反向速度启动控制 |

|

KS2 |

速度继电器 |

主轴正向速度启动控制 |

|

TC |

变压器 |

控制和低压照明 |

|

QS2 |

开关 |

照明开关 |

|

EL |

照明灯 |

照明灯 |

|

HL |

指示灯 |

电源指示 |

|

SB1 |

按钮 |

停止 |

|

SB2 |

按钮 |

正转起动 |

|

SB3 |

按钮 |

反转起动 |

|

SB4 |

按钮 |

正转点动 |

|

SB5 |

按钮 |

反转点动 |

|

SQ1 |

限位开关 |

主轴进刀与工作台移动联锁 |

|

SQ2 |

限位开关 |

主轴进刀与工作台移动联锁 |

|

SQ3 |

限位开关 |

主轴速度变换制动停止 |

|

SQ4 |

限位开关 |

进给速度变换制动停止 |

|

SQ5 |

限位开关 |

进给变速冲动 |

|

SQ6 |

限位开关 |

主轴变速冲动 |

|

SQ7 |

限位开关 |

快速移动反转 |

|

SQ8 |

限位开关 |

快速移动正转 |

|

SQ9 |

限位开关 |

主轴高/低速选择(断开低速) |

|

XS |

插座 |

工作照明 |

|

QS1 |

转换开关 |

总电源 |

二. PLC输入输出点分配

从上面分析中我们可以整理得到提供给PLC信号的电器元件有:总停止按钮SB1、主电动机M1正转按钮SB2、反转按钮SB3和点动按钮SB4,冷却泵电动机M2停止按钮SB5和起动按钮SB6,快速电动机M3起动/停止限位开关SQ,速度继电器触头KS1和KS2;共17点。由PLC输出控制的电器元件有:主轴电动机正转接触器KM1和反转接触器KM2,短接制动电阻接触器KM3,主轴电动机M1低速接触器KM4,主轴电动机M1高速接触器KM5,移动电动机M2正转快速接触器KM6,移动电动机M2反转快速接触器KM7,共7点。考虑到FX2N-32MR的输入点只有16点,故把热继电器不接入PLC,其余电器元件在PLC控制电路中的输入点或输出点分配如表2所示。

表2 T68镗床PLC控制输入/输出点分配

|

输入信号 |

输出信号 |

||

|

输入点 |

电器元件名称 |

输出点 |

电器元件名称 |

|

X00 |

停止按钮SB1(使用常闭触头) |

Y00 |

主轴电动机M1正转--KM1 |

|

X01 |

主电动机M1正转连动按钮SB2 |

Y01 |

主轴电动机M1反转--KM2 |

|

X02 |

主电动机M1反转连动按钮SB3 |

Y02 |

主轴电动机M1制动--KM3 |

|

X03 |

主电动机M1正转点动按钮SB4 |

Y03 |

主轴电动机M1低速--KM4 |

|

X04 |

主电动机M1反转点动按钮SB5 |

Y04 |

主轴电动机M1高速--KM5 |

|

X05 |

主轴进刀与工作台移动联锁SQ1(使用常闭触头) |

Y05 |

移动电动机M2正转快速--KM6 |

|

X06 |

主轴进刀与工作台移动联锁SQ2(使用常闭触头) |

Y06 |

移动电动机M2反转快速--KM7 |

|

X07 |

主轴速度变换SQ3 |

|

|

|

X10 |

进给速度变换SQ4 |

|

|

|

X11 |

主轴变速冲动SQ5 |

|

|

|

X12 |

进给变速冲动SQ6 |

|

|

|

X13 |

快速移动反转SQ7(使用常闭触头) |

|

|

|

X14 |

快速移动正转SQ8(使用常闭触头) |

|

|

|

X15 |

主轴高/低速选择(断开低速)SQ9 |

|

|

|

X16 |

速度继电器反转常开触头KS1 |

|

|

|

X17 |

速度继电器正转常开触头KS2 |

|

|

由于图1(b)中中间继电器K1、K2和时间继电器KT与控制柜外部没有联系,故将使用PLC中的辅助继电器M1、M2和定时器T11。

三. 梯形图编制

因为其继电器--接触器控制电路成熟可靠,因此PLC控制梯形图将通过原来的继电控制电气原理图进行转换得到。转换步骤一般分为代号替换、符号替换、触头修改、按规则整理进行。为便于查看,将原继电器--接触器控制电路,即图1(b)重绘如图2所示。

⒈ 代号替换

代号替换就是把电气原理图中各电器元部件的代号用PLC中的资源代号来替换。也就是说用PLC的输入/输出点、辅助继电器、定时器、计数器等的代号来替换电气原理图中的代号。

按照表2 T68镗床PLC控制输入/输出点分配,将图2中的代号进行替换,如把图2中的“SQ1”替换为“X05”,继电器“K1”、“K2”和“KT”用“M1”、“M2”、“T11”替换。全部替换后的结果如图3所示。

⒉ 符号替换

符号替换就是将电气原理图中各电器元部件的符号用PLC的软元件符号来替换。按照PLC软件的符号来更换图3中的电气符号,如把常开触头“

⒊ 触头修改

触头的修改主要是针对那些被用于PLC输入点的常闭触头。当常闭触头接入PLC的输入点后,PLC内部输入继电器的触头状态就发生了变化,即由于输入继电器动作使常开触头变成闭合、常闭触头变成断开。因此对在电气原理图中使用常闭触头,而在PLC控制中仍旧沿用常闭触头接入输入点那些输入继电器的触头需要进行修改,将其原来的“常开”修改为“常闭”、“常闭”修改为“常开”。即对外接常闭触头的PLC输入继电器触头“

⒋ 按规则整理

按规则整理就是按照PLC梯形图的结构规则和要求进行整理。通常有这几点需要注意:①梯形图的各种符号,要以左母线为起点,右母线为终点(可允许省略右母线),从左向右分行绘出;②触点应画在水平线上,不能画在垂直分支线上。③不包含触点的分支应放在垂直方向,不可水平方向设置,以便于识别触点的组合和对输出线圈的控制路径;④如果有几个电路块并联时,应将触点最多的支路块放在最上面;⑤遇到不可编程的梯形图时,可根据信号流向对原梯形图重新编排,以便于正确进行编程;等等。根据编程规则和注意事项对图5进行整理后的梯形图如图6所示。

转换完成后就可把图6所示的梯形图用编程软件录入,最后点击工具栏上的快捷按钮

四. 结束语

对于成熟可靠的继电器--接触器控制线路,经过控制过程分析、熟悉各电器动作顺序后,对控制线路进行代号替换、符号替换、触头修改、按规则整理4步后便可把原来的电气控制图转换成PLC控制的梯形图。只要做到认真、细致都可以“机械地”把继电器--接触器控制线路转换成PLC控制梯形图。这种方法简单、方便、可靠,值得初学者掌握。

提交

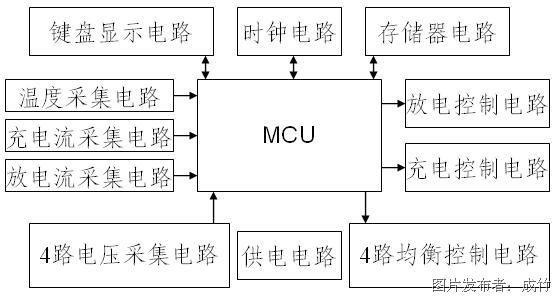

48V20Ah铅酸电池组管控系统的设计

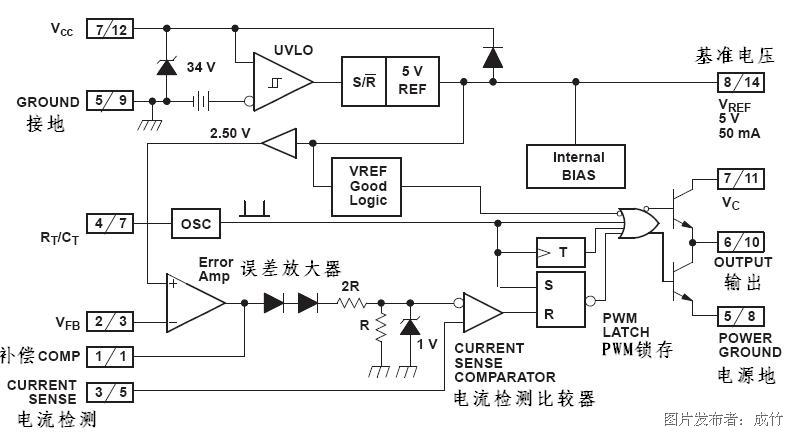

UC3842控制器组成的开关电源的单片机调压控制

8051系列单片机应用系统的PROTEUS仿真设计

电源集中控制箱及其在住宅中的应用

Multisim仿真功能在继电器控制电路设计中的应用

投诉建议

投诉建议