HPS4000商品混凝土搅拌站控制系统的使用与研究

2010/1/25 11:50:00

1 前言

随着我国综合实力的快速提升,商品混凝土也进入了高速发展时期,混凝土生产质量的提高,生产成本的降低势必提高企业的竞争力。最近几年,国家高铁项目,地铁项目的实施,对商品砼的生产质量更是提出新的挑战。

深圳越众商品砼搅拌站成立于1982年,共有三条生产线,年生产能力为50万方,是深圳市较早从事商品混凝土生产的企业。

我公司为了适应市场需要,多次对生产线进行设备升级,其中在最近的一次控制系统改造时,我们几经对比,决定采用了珠海长陆公司HPS4000控制系统方案。现对HPS4000控制系统的使用及研究与大家一起探讨交流,以此抛砖引玉。

2 控制系统方案

混凝土搅拌站作为机械,电气,控制软件的统一体,仅仅机械或电气元件的稳定是远远不够的,控制系统对生产效率的提高是相当重要的部分。而控制系统的优劣主要通过以下几个方面判断:整体方案的稳定性、生产控制精度、生产连续性、操作便捷性、对硬件系统故障判断能力、超差处理能力等。除了整体方案稳定性外,其他方面都是控制软件起着决定性因素。下面把整体方案做以简单介绍。

当前的混凝土生产控制系统主要有四种模式,现就四种方式的优缺点进行对比。

1, 配料仪表+PLC+IPC:这是典型的初期配料模式,以CB920x为代表的配料方案,该模式的变种既是把PLC改为计算机板卡作为输入输出。上位软件采用组态软件或简单的配料软件即可实现。这种方式比较符合小型的工程站或现场站,优点是可设置配方到仪表,在上位机故障的情况下可进行半自动配料。缺点是生产精度不高,系统连续生产能力差,对配料过程中出现的超差处理能力不足。

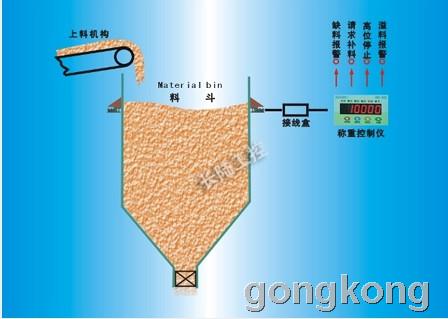

2, 重量仪表+PLC+IPC:该方案最近几年发展较快,系统硬件部分稳定性好,配料精度高,操作灵活,但对软件提供厂家的计算机编程技术要求很高,是对通讯技术及实时数据处理能力的综合考验。

3, 砼生产控制器+开关量输入输出+IPC:该方案最近几年被一些厂家推出,最主要的优点是硬件成本低,软件操作简单,缺点是砼配料控制器故障,导致无法生产,并且该方案的重量信号对不能满足有计量许可要求的地区,如果是采用板卡输出的方式,抗雷击能力及计算机稳定性将会变差。

4, 重量变送器+PLC+ IPC:这种方案把配料部分放到PLC处理,其优点是稳定性很高,只有工控机部分才易发生故障。但由于PLC对浮点数处理能力很差,并且PLC的AD转换模块精度不高,导致整个系统精度不足。

HPS4000控制系统主要采用第二种控制方案,保证了硬件的整体稳定性和静态精度的情况下,完善配料软件,在控制系统中有着强大的优势,并且该系统属于组态模块式软件,通过更换设备驱动程序,即可实现其他模式及驱动各种硬件设备。

3 提高产品质量的决定性因素

产品质量是企业生存及品牌建设的重要保证,在商品砼生产中,生产配合比是强度、耐久性等质量指标的基础,但生产工艺及配料的精度同样是质量的保证。

保证产品质量的先决条件是计量的精确度,采用高精度的重量仪表是保证计量精度的前提。根据计量器具许可条件,对于电阻式应变片传感器,供桥电压是决定计量精确的首要条件,所以必须由仪表单独提供。因此,只有高精度的重量仪表才能满足高质量生产。

混凝土生产中水的比例是塌落度的决定因素。因为在线含水检测仪器故障率和使用寿命均不尽人意,所以其使用比率很低,而在生产过程中,砂的含水变化比较大;所以操作手需要随时根据砂含水进行加砂减水。在传统的生产中,该过程只能在下一盘生产中才会体现,在当前生产盘次中,生产后无法进行在线调整,所以影响了当盘质量。由此可知,系统能否达到含水率调整即时生效,并且可方便的调整水的单盘用量,留水于秤中等待下次使用是保证单盘生产质量的重要因素。

HPS4000系统方便的水量调节及留水设置

在生产过程中,如果配料速度很快,特别是采用风槽输送的粉料或受气压影响的气动阀门,要达到单盘配料误差为0,几乎是不可能的,这时就需要系统具有补偿功能,保证整车精度达到生产要求。为了用户习惯不同及要求不同,HPS4000系统补偿方式分为逐盘补偿、末盘补偿及不进行补偿。同时,智能的调节料仓落差模糊算法与阈值的设定同样保证单盘配料的准确性,并有效防止因为故障或设备的稳定情况造成的落差误调节。

产品质量决定于配合比,但材料的超差是不可避免的,以往控制系统中对材料不足情况处理基本一致,就是采用点动加料的方式处理,点动处理增加了机械和电气的磨损。而在智能的HPS4000控制系统中,会根据配料误差情况减少点动次数,自动进行相关补偿或重新开门加料,以达到精度、速度、损耗均衡的效果。系统对材料超过用量的情况处理也采用了多种方式,系统会根据材料秤的情况,自动选择互补处理及扣秤处理。各种处理方法通过配置来适应不同的机械结构及用户要求。

HPS4000系统中材料超差手动处理

生产工艺也是保证生产质量重要环节。对于二次搅拌工艺的影响,笔者对比研究了水灰比为0.40、0.45和0.50的试样,预拌水泥浆的混凝土28d抗压强度比通常混凝土分别提高12.74%、14.46%和14.71%,预拌砂浆的混凝土比通常混凝土28d抗压强度分别提高12.44%、16.76%和17.08%。在配制C80高强度混凝土时采用了裹砂法,如下图,将水分两次加入,降低了混凝土中固-液界面的产生,降低了混凝土中的含气量,使混凝土更加密实,裹砂法可以提高混凝土早期强度和后期强度29%~39%。

裹砂法搅拌工艺

由此可见,在商品混凝土生产中,控制系统能够对搅拌工艺进行灵活设置,以达到我们生产工艺要求是很重要的,HPS4000就可满足该工艺的生产。

4 配料快速性及操作便捷性

在商品混凝土生产中,在满足生产质量的情况下,提高配料速度是提高生产效率的主要方法,这包括生产连续性,对超差处理的智能程度,软件操作的灵活和便捷性等等,简而言之,就是连续,自动配料,减少人工干预。

配料的连续性,也就是最大限度减少设备空闲时间,在站式的生产线中,配料速度的瓶颈往往在骨料的传输过程和搅拌时间。提高斜皮带的利用率就会提高生产效率,传统的做法也是最安全的做法是,直到中储仓安全关门,下盘的骨料才进入斜皮带传输,这种方法固然保证了发生故障后处理的方便性,但损失了配料的连续性。HPS4000在生产过程中,把软件配置为可提前投料的情况下,系统根据设定计算出安全投料时间,将提前进行投料,提高了配料的连续性。在连续投料过程中,如果硬件发生意外,软件系统将停止投料,并根据电气及机械情况采取适当的处理方法,以达到安全生产。软件一定要在可灵活设置骨料秤排列顺序的同时,必须避免平皮带断料的情况发生。通过实验表明,在HPS4000系统中,2方搅拌机启用提前排料功能后,产量从86方/小时提高到112方/小时,生产率提高了30%;生产耗能从2.1kwh降低到1.3kwh,同比降低了38%。

在搅拌站系统中,每盘配料时骨料秤一定是最先完成并进入下批配料过程,如果当车生产完毕,骨料秤将进入空闲状态。如果此时不能进入下车生产,系统连续生产能力将大打折扣。所以,软件系统应当具有任务排队,连续生产能力,防止中间骨料秤空闲。

提交

查看更多评论

其他资讯

长陆 UNI800称重仪表

长陆 UNI860经济型称重管理器 经济型称重仪表 经济型称重仪

长陆 LB微型射频导纳料位开关

长陆 LB系列射频导纳料位开关

长陆 LB微型射频导纳料位开关

投诉建议

投诉建议