正如那句老话所说“工欲善其事必先利其器”,控制的前提就是精准的测量。对于工业自动化领域来说,这意味着传感器和仪表必须能够一致、可靠并且精确地测量数据,如果答案是肯定的,这些数据就可以用于改善实时控制和预发性维护。

最终用户在设计新厂或者升级现有设施的时候,越来越少地采用依赖于气动、机械或者模拟技术的传统解决方案。这些传统技术正在被快速地替代,取而代之的是新型测试技术和数字技术。最终带来更多更好的数据——只要合理使用这些数据,质量、可靠性和安全性就能有所提高。

图1 精炼厂和其他过程工厂广泛利用智能仪表提供的数据来改善作业、减少维护频次、增加安全性。

随着最终用户产品需求的多样化,在过去20年间先进仪表的销量发生了显著的变化。例如,从流量计的销量统计中可以看到,科里奥利流量计的销量激增,而机械式流量计的销量却降低了,因为最终用户发现如果传感器具有更少的运动部件,那么精度和可靠性都可以提高,这对他们来说是很有价值的。

另一个例子是压力变送器,这些设备从简单的单一测量点模拟传感器发展到能够同时测量多个变量的数字产品,这些数字变送器能够提供实时过程诊断,例如引压管阻塞监控。

这些曾经被认为是崭新的技术和产品,例如科里奥利流量计,带有数字传感器的压力变送器,以及能够进行数字信号处理、具有先进诊断功能和数字通讯协议的智能仪表,现在都已经是业界主流了。现场安装并运行着成百上千台这种现代智能现场仪表,很明显最终用户的应用和期待已经远超以往。

本文的讨论将会聚焦于一些特定的例子,关注现代仪表如何在最严酷的条件下完成测量任务,以及如何使用这些仪表提供的数据来改善自动化系统的性能,降低维护成本。

有价值的数据并非唾手可得

几十年来,我们一直使用传感器和仪表来测量各种各样的过程参数,主要包括压力、流量、液位和温度——但是在很多严酷的应用领域,对于哪怕现代技术来说也仍旧颇具挑战。在一些此类应用中,最终用户必须向脱机实验室分析寻求帮助。这类分析要求采集样本送至实验室,然后使用实验室仪表进行处理。实验室分析十分昂贵、结果多变且耗时较长。

在其他严酷的应用领域,数据虽然在线进行分析,但是却以牺牲精度、可重复性和更多的维护频次为代价。对于现代仪表和技术来说,至少对于某些严酷的应用领域,在线的精确、可靠测量已经进入了实际可操作阶段,后文中举了两个例子。

第一个例子(图2)所示为双频励磁电磁流量计,它能够在过程管道的注入点下游完成精确的流量测量。注入点处的干扰会给老式的电磁流量计和其他类型的流量测量技术带来虚假毛刺,而新技术却能达到更高的精度。

图2 此台多变量变送器为离岸钻 井平台上及岸上的远程监控站点中 的不同控制监控系统提供数以百计 的数据点。

第二个案例(图4)所示为一台多变量测量仪和差压变送器,它们能够在石油钻井应用中替代两个压力变送器。与传统传感方法相比,此种应用还能够显示数字传感元件的检测值。

正如前文论述道,现代仪表和测量技术能够解决一些非常讨厌的测量问题,但是获取精确的数据只完成了任务的一半,如何使用这些数据才是问题的关键。

当一台多变量智能仪表与现代自动化系统通过数字现场总线网络相连后,它就能提供大量的数据,过程变量还能提供其他关键信息,包括仪表状态、标签号、功能描述、时间标签、序列号和可溯源验证码。

一台多变量变送器可以提供的变量数超过100个,过程工厂中通常都有几百台或者上千台仪表,峰值数据量将是十分巨大的。除了数据超载,很多参数并不是静态的,它们经常会发生变化,不管是正常运行时的过程变量,还是异常状态下的设备状态信息。表1列出了如何使用这些数据才不会导致数据超载的方法。每一台仪表都通过现场总线与自动化系统相连,系统利用过程变量进行实时控制,系统HMI为操作员显示过程变量。

智能仪表,非智能网络

对于那些没有且不准备安装数字通信的工厂来说,最好有选择地使用智能仪表。例如,通过模拟4-20mA信号与自动化系统连接的非智能仪表可以使用具有HART功能的智能4-20mA设备来替代,使用手持式HART通讯器,可以在任何位置通过4-20mA信号与仪表进行通信,完成远程校准任务,核对仪表参数。

回到主自动化系统的通信可以通过一到两种方法实现,第一种方法,可以升级主系统,增加HART连接,这种方法能够提供一些全数字通讯体系结构才具有的优点,只是通信速度较低而已。如果需要对大量仪表升级配备HART连接,这种方法就比较合适。

第二种方法,可以使用一台HART转换器,如果需要升级的仪表数量不大,那么这种方法通常是最佳选择。一台转换器能够通过HART协议与一台或者更多支持HART的智能仪表通讯。仪表的输入数据可以被转换为各种类型的输出信号,包括离散输出、模拟输出和数字通讯协议,例如Modbus,这些输出随后回传给主自动化系统。

报警和校准的管理

由于存在大量潜在报警和故障信息,大多数大型过程工厂都需要使用某种类型的报警管理系统,一般都是计算机软件解决方案。这些系统能够自动显示关键报警信息,例如按照发生总数量和每小时平均发生数量排序的最关键的前10个报警。

工厂工程师可以使用配置正确的报警管理系统所提供的信息,以减少误报警并对各种报警进行优先级排序,帮助操作人员做出快速响应。报警管理系统还可以进行报警分组,按照设备的通用条目将报警在屏幕上分组显示,辅助故障排查。

表1 :仪表数据在哪里以及如何被使用

实时控制、改进的操作界面以及报警管理是现场仪表和传感器所提供数据的三个主要应用场合——但是现代过程工程还有一些其他系统也能利用这些数据。

在智能仪表和数字现场总线网络出现之前,校准管理系统基本上依靠纸面抄录。通常,校准管理就是带着纸和笔还有校准设备到仪表旁进行校准,校准结束后,结果写在纸上,然后备案。

今天,现代仪表和自动化系统提供了在线自动校准核查功能,此功能符合可溯源校准标准的要求,测量质量可信。很多智能仪表都具有内部自检诊断功能,可以提示是否需要进行校准。

基于计算机的CMMS(计算机维护管理系统)通常都包含校准管理系统,还能生成并跟踪维修工单。使用来自于仪表的数字数据,CMMS能够管理一台仪表的整个生命周期,从采购到报废。由于使用了数字数据,手工数据输入的误差降到了最小,工时也得以降低。资产管理功能通常是CMMS的一部分,但是也可以以独立系统的形式出现,当然,仍旧是基于计算机的系统。它们具有精密的算法,能够提前预测故障,实现预发性维护而不是响应性维护。生产成本的40%都是花费在维护上,所以这种系统可以节约上百万美元的成本。没有资产管理系统,50%的维护作业都是响应式维护,成本是预发性维护的10倍。

仪表数据的另一个应用就是ERP(企业资源规划)系统,它被用来报告生产数据,大多数大型过程工业企业都在全厂范围内安装有这些系统,很多ERP系统都通过自动化系统与仪表相连,或者直接与仪表相连。

与仪表的直接连接依靠现代仪表上的联通配件实现,包括以太网端口和网络服务器。实际上,某些过程工厂中多达70%的仪表并不具备任何控制功能,所以与CMMS、资产管理系统和ERP系统直接相连是最佳选择。

智能仪表和数字现场总线网络能够将丰富的信息自动发送给过程工厂中的各种控制、监控和维护系统,这些数据的智能化应用能够改善工厂作业、减少维护频次、降低工时。只要整个自动化系统和仪表系统正确安装,并且与相应监控系统和维护系统集成,那么仅需很少努力就可以获得这些好处。

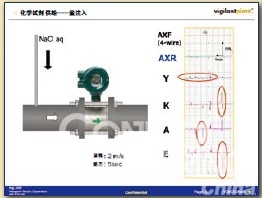

化学试剂压注应用中的精确流量测量

在很多过程工厂中,都有一种或者多种化学试剂被注入过程流体中,在注入点下方测量流量非常困难,因为液体注入会对流体造成扰动,改变流体的化学组份。

图3中所示就是典型的在流体管道中注入化学试剂的应用,注入点下游安装有电磁流量计用来测量流体的流量。针对此应用进行的实验室测试中,将盐水注入自来水管道作为模拟,在自来水流体中注入盐水会导致流体导电率的突然变化,而且会导致过程流体的导电率不均匀地分布。

图3 在过程流体中注入化学试剂通常都会给测量带来问题,但是现代仪表足以应付。

在实验室测试和很多化学试剂注入过程中,这种类型的注入会导致电磁流量计产生图3中Y、K、A和E所示的毛刺,进而产生不精确的读数。这些曲线来自于各种传统电磁流量计的4-20mA输出。为了消除这些毛刺,可以采用一种独特的被称为双频励磁的励磁方法来产生精确稳定的读数。

大多数电磁流量计都是采用交流电源或者直流脉冲电源来激励电磁铁,但是双频励磁技术却能同时使用这两种激励方法,它既使用75Hz高频激励又使用6.25Hz低频激励,这样一来交流激励和直流激励的优势都被保留下来。双频励磁技术对上述干扰表现出令人满意的免疫力,不但能对高频励磁流量计做出快速响应,还具有低频励磁的高零点稳定性。

最初,双频励磁技术要求使用四线制连接,两条信号线两条电源线。但是经过近期的发展,这种测量技术使用两线制连接也可以完成,优势更甚以往。

使用两线制仪表代替四线制仪表可以将功耗水平降低96%,年度碳排放量可以由46公斤降低到1.2公斤。

安装成本也大幅降低,假设从仪表到接线盒的电缆布线长达100米,如果使用两线制布线,安装成本就能够减少1500美元。不使用独立的电源,电源外壳也省去,这些大概可以节省500美元,总安装成本降低2000美金。

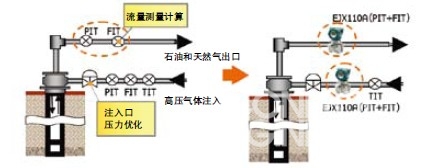

在气举系统中使用多变量变送器降低成本

很多压力传感应用中,都需要同时测量压差和静态压力,通常需要两台独立的压力变送器,但是新型仪表仅依靠一台设备就可以完成这两种测量。产品生命周期成本得以降低,还简化了安装。

在气举系统中,压缩空气被注入钻孔,油柱管用来降低钻探泥浆的静态压力。由于压力降低,石油或天然气就可以以更高的流速被提取出来,监视和控制要求对静态压力和差压同时进行测量。

如图4所示,气举系统中的压力测量通常使用两台仪表完成,用来测量注气管线和石油天然气管道的高压。在这两种管道中,第一台变送器标示为PT——用来测量静态压力,第二台变送器标示为FT,用来测量孔板两侧的压差,而流速就与压差的平方根成正比。

图4 使用一台多变量变送器替代多台仪表,帮助降低整个产品生命周期的成本,安装也得以简化。

多变量压力变送器允许最终用户在两条管道上仅使用一台仪表,而不用安装PT和FT两台仪表。这种配置见图4右侧示意图。多变量变送器可以将采购成本降低40%,同时降低安装成本和安装时间,维护频次也得以降低。

此应用所选择的多变量变送器还采用了独特的硅谐振数字传感器,这些传感器具有超高的稳定性和重复性,即使在过压状态和高静态压力条件下也是如此。

对于本应用这种特性很重要,因为地下石油和天然气确实会时不时地给产品管道带来非预期的过压,天然气注入管道的静态压力也很高,通常能达到250psi(1.7MPa)。

与传统的传感元件不同,这些多变量变送器所使用的数字传感器是具有失效安全特性的,所以这种变送器无需使用外部元件,就能满足TÜV认证对于IEC61508标准的要求。

国内知名的学术专家和企业代表就上述内容结合中国实际发表了各自的观点:

方原柏 昆明仪器仪表学会副理事长

方原柏 昆明仪器仪表学会副理事长

昆明有色冶金设计研究院 教授级高工

改进检测技术,减少干扰对过程仪表检测数据的影响;开发多参数检测技术,以一胜多,降低过程仪表的投资;根据检测数据的异常,进行故障诊断。这些都是新的检测技术、总线技术、预测维护技术带给我们的进步,人们不再是简单地从过程仪表获取数据,还可以通过这些数据实现预测维护,确保使用数据的可靠。

张卫军 横河电机(中国)有限公司

张卫军 横河电机(中国)有限公司

单表营业部部长

横河公司的AXF采用了双频励磁方式,不仅减少了流体噪声,同时也保证了高零点稳定性。另外,可选增强的双频励磁方式,适用于要求更加苛刻的应用,可以保证更高的稳定性和更快的响应速度。AXF电磁流量计还具有可更换式电极和电极污染程度诊断功能,非常便于维护。 ADMAG AXR两线制电磁流量计可安装在无需交流电源的两线系统中,从而极大降低初期仪表安装成本。

缪学勤 上海工业自动化仪表研究院

缪学勤 上海工业自动化仪表研究院

教授级高级工程师

检测技术的任务是采用创新原理和精巧手段将各种过程参数物理量转换成电量,经网络化、智能化仪表处理成数字信号提供给主控系统。过去,绝大部分仪表的有用数据都被“困“在现场仪表中。随着管控一体化的发展,应该将过程数据送给资产管理系统和ERP系统,实现实时控制、实时诊断、资产管理、和预测性维护,大幅提高生产效率,降低维护成本。

张登山 施耐德电气工业事业部

张登山 施耐德电气工业事业部

运动控制与变频器市场部总监

对工业自动化领域来说,精确的过程数据是实现改善实时控制和预发性维护的前提。现代流量计和压力变送器等智能仪表的广泛使用,能在最严酷的条件下完成精确测量任务,改善系统性能并降低维护成本。本文介绍的双频励磁电磁流量计、多变量测量仪和差压变送器等智能仪表的成功应用实例,表明在线的精确、可靠测量已经进入了实际可操作阶段。

查看更多相关专业人士评论,请登录控制工程网微博http://weibo.cechina.cn/