高压变频器在4#除尘风机中的应用

2005/4/5 22:06:00

1、引言

三钢炼钢厂原有15t氧气顶吹转炉三座,采用“三吹三”方式,转炉吹炼过程中,炉口会排出大量棕红色的烟气,烟气温度高、含有易燃气体和金属颗粒,按照我国1996年颁布的《大气污染物综合排放标准》(GB16297一1996),对烟气必须冷却、净化,由引风机将其排至烟囱放散或输送到煤气回收系统中备用。因此,每座转炉需配有一套除尘系统,除尘系统采用二级文氏管烟尘净化方式,烟道直径Φ1.7m,烟气输送管线820mm,风机型号AI850,电机功率630KW/6KV。由于转炉周期性间断吹氧,为满足节能和环保要求,要求风机在整个炼钢工作周期内变速运行,吹氧时高速运行,不吹氧时低速运行。2000年初,炼钢厂对三座转炉进行扩容改造,将风机移至地面,采用液力偶合器调速,高速2700r/min(设计2900r/min),低速1200r/min。经过一段时间的运行,发现液力偶合器技术存在着局限性,主要表现在:

*调速范围在30%~90%之间,转速不稳定;而且低速1200r/min仍然偏高,造成能源浪费,高速运行时,液力偶合器有时失速,转炉炉口冒烟;

*液力偶合器需经常更换轴承,造成转炉停产,不能满足连续生产的需要。

*电动机的效率低,损耗大,尤其低速运行时,效率极低;

*调节精度低、线性度差,响应慢;

*启动电流仍比较大,影响电网稳定;

*液力偶合器故障时,无法切换至工频旁路运行,必须停机检修;

*漏油严重,对环境污染大,地面被油污蚀严重;

鉴于液力偶合器存在上述众多问题,因此在2001年,炼钢新上一座30t转炉时决定不再使用液力偶合器调速,改用高压变频器为新转炉风机进行调速。

2、高压变频器技术要求及改造方案

除尘风机是除尘净化系统的动力中枢,一旦除尘风机不能正常运行,不但影响生产,造成巨大的经济损失,还有可能威胁到现场生产人员的人身安全;另外,调速系统工作的环境比较恶劣;同时转炉又周期性间断吹氧;所以,和除尘风机配套的高压调速系统,要求具有极高的可靠性。基于以上工作特点,对变频调速系统的主要要求如下:

* 要求变频器要有高可靠性,长期运行无故障。

* 要求变频器有旁路功能,一旦出现故障,可使电机切换到工频运行。

* 调速范围要大,效率要高。

* 具有逻辑控制能力,可以自动按照吹氧周期升降速。

* 有共振点跳转设置,能使电机避开共振点运行,让风机不喘震。

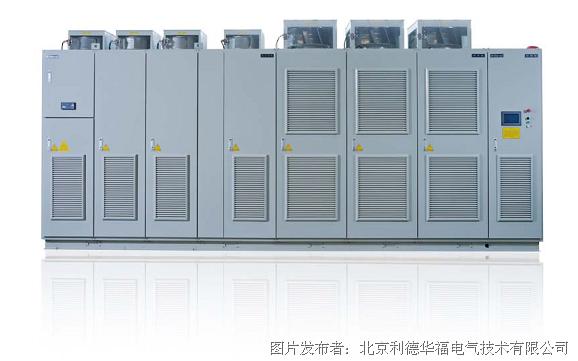

经过多方调研、比较,最后决定采用北京利德华福电气技术有限公司生产的高压变频器,通过双方技术人员的合作,共同制定了4#转炉除尘风机的变频改造方案,改造方案如下:

2.1 设备配置

KM:变频器供电的高压真空断路器

KG1、KG2、KG3:高压变频器内置真空接触器,由厂家提供

BPQ:HARSVERT-A06/076变频器

DJ:630KW/6KV异步电动机。

KM为原有高压真空开关。

DJ保留原有异步电机

要求可以远程和本机控制。风机高速运行时,如果变频器出现严重故障,变频器自动停机。远程控制时,通过操作台工频/变频旋钮把电机切换到工频电网运行,当吹炼周期结束后,检修变频器。变频器检修完毕后,通过把操作台工频/变频旋钮打到变频位置,返回变频调速状态。本机控制时,通过变频器控制柜工频/变频旋钮把电机切换到工频电网运行,当吹炼周期结束后,检修变频器。变频器检修完毕后,通过把变频器工频/变频旋钮打到变频位置,返回变频调速状态。

2.2 电机及风机参数

1)电机参数: 2)风机参数:

型 号: Y4004-2 型号:AI850

额定功率: 630KW 进气容积流量:850m3/min(混合煤气)

额定电压: 6KV 压力增加值: 2600mmH2O

额定频率: 50Hz 进气温度: 35℃

额定电流: 73A 主轴转速: 2975rpm

额定效率: 92.5% 额定功率因数:0.89

额定转速: 2970rpm 轴功率: 500kw

2.3 除尘风机工艺要求

1)吹炼工艺周期

A到B为兑铁加废钢时间,约1分钟。

B到C为风机升速时间,暂定1分钟,可以调节。

C到D为吹氧时间,约14分钟。

D点风机开始减速,暂定3分钟,可以调节。

D到E为倒炉测温取样时间,约2分钟。

E到F为出钢时间,约2分钟。

F到G为溅渣时间,约3分钟。

整个吹炼工艺周期约26分钟,其中高速时间(C到D)12分钟。高速定为45Hz,可以调节;低速定为20Hz,可以调节。

2)变频器和现场接口

在B点,将炉前、炉后和氧气流量信号送到4#炉电磁站PLC电气站,通过用户程序处理后,输出到继电器,由继电器提供一对闭合节点(继电器吸合时,变频器高速运转;继电器释放时,变频器低速运行),当在炉前操作并有氧流量时,继电器吸合,变频器开始从低速向高速升速,在C点现场操作工进行吹炼。在D点,准备出钢,炉前工转换开关转到炉后或没有吹炼的时间超过15分钟,继电器释放,变频器开始降速,降速时间不作具体要求,但在减速过程中如果需要提速,变频器应能满足提速要求。炉前、炉后和氧气流量信号组合图PLC程序如下图所示。

程序控制说明:炉前操作吹炼时,接点M20.1和M2.0通,将置位复位触发器RS置位,此时Q20.2有输出,同时由Q20.2输出驱动中间继电器,从而由继电器接点送给高压变频器高低速信号(继电器通为高速,断为低速);当炉前工转换开关转到炉后或没有吹炼的时间超过15分钟时,T44或T45或M20.2通,置位复位触发器RS复位,Q20.2没有输出,继电器释放,变频器降速。

3)变频器技术指标

输入电压:三相交流有效值 6.3KV±10%

输入频率:50±5Hz

输出电压:三相正弦波电压0-6KV

输出频率:0-50Hz

频率分辨率:0.01HZ

加速时间:可按工艺要求设定

减速时问:可按工艺要求设定

频率设定方式:高低两级速度,可在0-50Hz范围内调整

故障诊断及检测:自动检测,自动定位

网侧功率因素:0.95(高速时)

过载保护:120%l分钟(每10分钟)、150%立即保护

防护等级:IP20

环境温度:0-40℃

环境湿度:90%,无凝结

海拔高度:1000米以下

3、高压变频器调速系统

3.1 监控和操作

除尘风机在不吹炼时,只需要很低的转速,根本不需要满负荷运转。利用高压变频器根据实际需要对除尘风机进行变频运行,既保证和改善了工艺,又达到节能降耗的目的和效果。

采用高压变频调速系统对除尘风机进行高压变频改造具体实现过程如下:变频器操作可以在本机控制,也可以远程操作。变频器包括一台内置的PLC,用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号(如RS485)的协调,并且可以根据用户的需要扩展控制开关量,增强了系统的灵活性。变频器也可由控制室的上位机或操作台进行操作,吹炼时(B到D),变频器高速运行,不吹炼时,变频器低速运行。可以根据工况需要自由设定,完全可以满足工艺要求。变频调速风机控制系统图如下:

现场操作人员可以通过上位机或操作台对变频器进行远程操作并监控变频器运行状态。

上位机:可以通过上位机进行远程监控,一方面便于用户随时了解设备运行情况,另一方面,也利于设备的远程诊断和维护,故障问题可以及时得到解决。

操作台:可以通过操作台对变频器进行简单的远程操作,包括:工频/变频切换。

3.2 高压变频调速系统原理

HARSVERT高压变频调速系统采用直接“高-高”变换形式,为单元串联多电平拓扑结构,主体结构由多组功率模块串并联而成,从而由各组低压叠加而产生需要的高压输出,它对电网谐波污染小,输入电流谐波畸变小于4%,直接满足IEEE519-1992的谐波抑制标准,输入功率因数高,不必采用输入谐波滤波器和功率因数补偿装置;输出波形质量好,不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,不必加输出滤波器,就可以使用普通的异步电机,630kW/6kV变频系统共有21个功率单元,每7个功率单元串连构成一相。其系统结构和配置图如图(a)、(b):其系统工作原理如下:

(a) 采纹结构图

(b) 系统质量图

(1)功率单元

每个功率单元分别由输入变压器的一组副边供电,功率单元之间及变压器二次绕组之间相互绝缘,二次绕组采用延边三角形接法,实现多重化,以达到降低输入谐波电流的目的。

提交

查看更多评论

其他资讯

与强者同行,利德华福助力高能耗企业绿色发展

利德华福 HAR3000系列高压变频器

利德华福HAR3000系列高压变频器新品上市

利德华福连续两届荣获“设计师及用户优选十大品牌”

施耐德电气变频系统业务副总裁张彦达先生的新年贺词

投诉建议

投诉建议