WONDERWARE InTouch软件在金属生产厂的应用

2005/4/15 16:09:00

WONDERWARE 成功案例之一

通过使用InTouch MMI链接各种生产和试验系统,金属产品厂商改进了铜棒的生产。

德克萨斯州阿玛里洛报道:俗语说,如果你无法用绳子拉一件东西,那么应该改用推。这句谚语对于铜棒的生产也一样适用—— 只是稍微困难一些。在制造用于拉丝的铜棒时,对作为原料的铜坯,你既不可以拉,也不可以推。任何方向的过高应力只能对成品产生不利影响。这个关键的问题只是Asarco有限公司的铜棒生产线员工所面临的诸多问题之一,他们正准备升级在Amarillo铜业加工厂的生产系统。

Asarco所面临的挑战是为不同类型和品牌的设备升级电力系统,这些设备是加工厂创建多年以来集成到一起的。升级的目的是使铜棒的生产继续满足对现代高速多丝生产的不断增长的复杂性的要求。这是一个复杂的问题。为了保持较高的产品质量,该公司需要比以前更广泛的工艺、实验室和运输数据。Asarco面临着在替换旧有的监控和数据收集(SCADA)设备和寻找能够收集和管理各种设备的信息的系统之间做出选择。 通过使用Wonderware 公司提供的InTouchTM 人机界面(MMI)应用生成器开发自己的监控和数据收集系统,他们以一种快速的、低成本高效率的方式解决了面临的问题。该方案运行在由6台PC机构成的Novell 以太网中,采用微软的Windows for Group操作系统,这些PC机分别作为工艺过程、质量控制和数据收集工作站,监视每小时45吨铜棒的生产。 该生产线开始于Asarco铜炉,在铜炉中融化的铜被倒入到一个保持炉中,然后在铜坯连铸机上铸成铜坯,下一步,铜坯在轧辊上被轧成5/16英寸的铜棒。InTouch PC工作站监视Allen-Bradley SLC500可编程控制器(PLC)的运转,Leeds & Northrup MicroMax

Amarillo的Asarco精炼厂每天的铜产量高达1000吨,这些铜用于制造铜丝.

本地处理单元(LPU)和Mistic200 控制器从实验室提供质量测试数据。从生产区和实验室收集的所有信息都被传送到数据库中,这样可以为每个客户的发货提供审核跟踪能力。

Asarco SCADA系统的开发由高级仪器师Darrel Breitling 主管,其支持来自于Wonderware在德州的经销商Standard Automation & Control 公司。“过去,数据收集主要是由手工完成的,”Breitling解释说,“过程信息以磁盘或书面的形式被从一个区域转送到另一个区域。现在,所有信息都可在任何一台SCADA工作站上获得,这意味着我们的员工有更多的时间监控过程。他们可以细化过程来提高产品质量。我们省去了大量不必要的书面工作,我们还开发了一个利用数据库归档信息的系统,该系统能够以5000或7500磅为单位跟踪运送给客户的铜棒盘。”

各种操作的集成

连铸铜棒的生产是一个很长的过程—— 每盘成品铜棒的长度可以达到5公里。该过程的给料主要由Asarco自己提炼的纯度为99.99%的母材提供。这种母材是由占地11英亩的提炼厂生产的。该工厂每年生产近50万吨的精炼铜,生产的铜盛在2400个容器中,存储在10个足球场大的大楼中。这种纯铜和一些回收原料在立式燃烧炉中融化为铜水,这种燃烧炉由三排天然气燃烧器加热。在熔铜过程中,必须控制氢的含量,因为氢的含量越低,铜的延展性越好。如果氢的含量太高,还可能造成气泡,最终会在连铸时产生气孔。

“InTouch炉燃烧器屏幕为操作员提供了一个详细视图,操作员使用该视图可以查看三排燃烧器的点火率,从而可以更好地管理这些设备,”Breitling说,“屏幕上使用动画图形显示燃烧器的火焰水平,当前的取样数据被高亮度显示出来。其中的一个数字窗口显示出每个燃烧炉的氢含量,另外一个指示框中显示每排燃烧器的点火率,这样可以精确地保持燃烧温度和融化率。”

当铜在炉中以每小时45吨的速度熔化后,它流到一个槽中,然后从槽中流入保持炉中。在该炉中,铜保持在熔化状态,这个炉不断旋转,使熔化的铜以恒定的速度流入较低的槽中,在这个槽中,铜开始冷却并凝固成连续不断的长方形铜坯,其尺寸为125毫米X 60毫米。 “保持炉是一个15吨的‘缓冲’容器,”Breitling说,“它使系统始终维持7-8吨的液体铜流到连铸机中。铜流动的连续性对铜坯的质量是至关重要的。保持炉可以旋转到90°以增加或减少流入底槽中的铜量。通过在InTouch屏幕上查看保持炉的位置,操作员可以确定铜的流量,从而调整点火率。”

“InTouch屏幕以动画方式显示炉的精确位置,它还显示燃烧火焰的状态以及上槽和底槽的火焰状态,”他补充说,“底槽的图形使用垂直颜色填充代表铜水的高度,制动棒以动画方式显示铜的位置和运动。屏幕上还显示其它一些重要值的数字,以及铸铜温度的实时趋势。”

“在实验室中,使用Leco IR432硫和HF400氧测定仪分析铜样品。此数据通过Mistic 200控制器以ASCII字符串格式反馈给InTouch系统,”Breitling继续说,“这种数据传输通过Mistic 控制器专用的Standard Automation & Control DDE 服务器实现,这个软件是由Standard Automation 公司使用Wonderware的DDE服务器工具箱实现的。它为操作员提供了关于铜的质量的良好反馈信息。”

轧制速度是关键

为了生产出高质量的铜棒,需要的一个最重要参数是轧制速度。在Hazelett 双带连铸机中成型的铜坯必须连续地轧制—— 不能在生产过程中拉制。当铜坯通过垂直轧台时,必须对轧铜电机的速度、电流和环路进行严密的控制。没有良好的操作员界面数据,这种控制极难实现,因为当铜棒成型时,在过程的前端,金属以每分钟36英尺的速度移动—— 而在生产线的末端,成品5/16英寸铜棒的移动速度为每小时60英里。

“操作员可以在控制屏幕上‘点击’查看15个轧制台中的任何一个,并能查看电流、速度和温度等参数,”Breitling说,“我们所进行的工作是无应力轧制,所以在轧制系统中,轧制设备必须上下运动,防止对铜棒产生拉力。我们不希望像拉太妃糖一样拉铜棒,否则会在其中混入杂质,而当客户拉制铜丝时会产生问题。我们有一条应力电路监视夹送辊的驱动力,感应任何导致拉力增加的电流增加问题,如果出现电流增加,该装置会相应地降低轧制速度以消除拉力。”

当我们在1992年开始这种应用时,我们面临的选择是:从外部供应商购买一个完整的系统替换我们现有的所有PLC和LPU,还是购买像InTouch这样的产品然后自己做。

InTouch软件的使用还支持Asarco的人员定位存在潜在问题的区域。例如,他们以前没有认识到铸池中液态铜的液面高度影响会铸铜的温度。

“这会导致问题,因为如果铸铜条的温度变化太大,冷/热变化可能诱导产生较高的电流信号,导致夹送辊开始工作—— 而改变夹送辊的速度将会改变铜条的形状,”他解释说,“在安装高温计并把其输出提供给InTouch之前,我们没有认识到温度和铸池液面高度之间的关系。这种趋势在历史数据趋势中有所显示,现在我们知道如果我们始终把铸池的液面高度保持恒定的话,铜条的温度不会发生变化,因而就不会产生应力问题。这是增加MMI以来的一种典型的改善。”

当铜条被轧制并逐渐冷却为5/16英寸的铜棒时,它还要经过几个其它的处理阶段。在轧辊入口处,铜的温度大约为1600℉,在轧制线的中间位置,它迅速降低为1000℉,而在达到最终的清理和镀膜工序时,其温度不足300℉。它在“酸洗池”或硫酸液中清洗,然后用水冲净,以去掉表面氧化层和轧制复合物。处理后的铜棒经过保护涂层液,防止可能造成失色的氧化,并延长其寿命。MMI清理和覆膜窗口显示出这种处理的液面、温度和流速,通过一个弹出控制面板实施监控。屏幕上还显示通风量,从而提供了关键的安全参数。

生产的最后一步是把铜棒自动盘成5000或7500磅的盘,捆绑、然后堆垛准备出货,同时贴上批号。

根据应用定制MMI

Breitling说,所有这些能力都非常高效。由于可以从10个Leeds & Northrup LPU中获得大量的数据,所以只用了数据库中的1000个标记来就足以实现整个MMI应用。他们在炉区使用

就足以实现整个MMI应用。他们在炉区使用5个现有的LPU,在轧制区使用3个,在生产线最后的酸洗区使用两个,每个LPU控制8个过程循环。

“当我们在1992年开始这种应用时,我们面临的选择是:从外部供应商购买一个完整的系统替换我们现有的所有PLC和LPU,还是购买像InTouch这样的产品然后自己做,”Breitling解释说,“我们的预算有限,所以我们选择了把它花在软件上,然后利用在工程组中所用的6台现有计算机。我们还增加了许多新感应装置以便使轧铜的生产更自动化。”

“例如,我们增加了一个在线式的、自动氧控制探针,这种装置可以减少我们对Leco 测定仪的依赖性,对铜中的氧含量更快速的测定,”他补充说,“我们还打算对铸池制动杆增加数字伺服控制,以便更精确地控制铸液的高度。我们有一台在线式、非接触式的扫描摄像机,该设备可以告知我们液面的高度和距池顶的距离。我们使用一个PID环路来把液面高度维持在最佳状态,对液面更精确的控制可以进一步解决在铸铜条中存在的温度变化问题。

我们已经升级的一个系统是对铜棒尺寸的连续测量。“我们增加了Zumbach双头激光测微计装置来读取棒直径的尺寸,我们把这些测量值显示在控制室中的一个‘目标’屏幕上,”他补充说,“此屏幕使用多个同心圆来代表目标,并把铜棒的截面图像以亮黄色显示,这样操作员一眼就可以看出棒的实际尺寸。当我们增加激光硬件时,我们从InTouch免费获得了视图和数据应用,而不需要花3万美元购买具备这种能力的测微计。”

事实是,产量和增加和质量的提高完全证明了该系统的整体效能。“我们与客户商定铜棒的产品质量,现在我们可以更严密地控制产品质量,确保生产高质量的<

通过使用InTouch MMI链接各种生产和试验系统,金属产品厂商改进了铜棒的生产。

德克萨斯州阿玛里洛报道:俗语说,如果你无法用绳子拉一件东西,那么应该改用推。这句谚语对于铜棒的生产也一样适用—— 只是稍微困难一些。在制造用于拉丝的铜棒时,对作为原料的铜坯,你既不可以拉,也不可以推。任何方向的过高应力只能对成品产生不利影响。这个关键的问题只是Asarco有限公司的铜棒生产线员工所面临的诸多问题之一,他们正准备升级在Amarillo铜业加工厂的生产系统。

Asarco所面临的挑战是为不同类型和品牌的设备升级电力系统,这些设备是加工厂创建多年以来集成到一起的。升级的目的是使铜棒的生产继续满足对现代高速多丝生产的不断增长的复杂性的要求。这是一个复杂的问题。为了保持较高的产品质量,该公司需要比以前更广泛的工艺、实验室和运输数据。Asarco面临着在替换旧有的监控和数据收集(SCADA)设备和寻找能够收集和管理各种设备的信息的系统之间做出选择。 通过使用Wonderware 公司提供的InTouchTM 人机界面(MMI)应用生成器开发自己的监控和数据收集系统,他们以一种快速的、低成本高效率的方式解决了面临的问题。该方案运行在由6台PC机构成的Novell 以太网中,采用微软的Windows for Group操作系统,这些PC机分别作为工艺过程、质量控制和数据收集工作站,监视每小时45吨铜棒的生产。 该生产线开始于Asarco铜炉,在铜炉中融化的铜被倒入到一个保持炉中,然后在铜坯连铸机上铸成铜坯,下一步,铜坯在轧辊上被轧成5/16英寸的铜棒。InTouch PC工作站监视Allen-Bradley SLC500可编程控制器(PLC)的运转,Leeds & Northrup MicroMax

Amarillo的Asarco精炼厂每天的铜产量高达1000吨,这些铜用于制造铜丝.

本地处理单元(LPU)和Mistic200 控制器从实验室提供质量测试数据。从生产区和实验室收集的所有信息都被传送到数据库中,这样可以为每个客户的发货提供审核跟踪能力。

Asarco SCADA系统的开发由高级仪器师Darrel Breitling 主管,其支持来自于Wonderware在德州的经销商Standard Automation & Control 公司。“过去,数据收集主要是由手工完成的,”Breitling解释说,“过程信息以磁盘或书面的形式被从一个区域转送到另一个区域。现在,所有信息都可在任何一台SCADA工作站上获得,这意味着我们的员工有更多的时间监控过程。他们可以细化过程来提高产品质量。我们省去了大量不必要的书面工作,我们还开发了一个利用数据库归档信息的系统,该系统能够以5000或7500磅为单位跟踪运送给客户的铜棒盘。”

各种操作的集成

连铸铜棒的生产是一个很长的过程—— 每盘成品铜棒的长度可以达到5公里。该过程的给料主要由Asarco自己提炼的纯度为99.99%的母材提供。这种母材是由占地11英亩的提炼厂生产的。该工厂每年生产近50万吨的精炼铜,生产的铜盛在2400个容器中,存储在10个足球场大的大楼中。这种纯铜和一些回收原料在立式燃烧炉中融化为铜水,这种燃烧炉由三排天然气燃烧器加热。在熔铜过程中,必须控制氢的含量,因为氢的含量越低,铜的延展性越好。如果氢的含量太高,还可能造成气泡,最终会在连铸时产生气孔。

“InTouch炉燃烧器屏幕为操作员提供了一个详细视图,操作员使用该视图可以查看三排燃烧器的点火率,从而可以更好地管理这些设备,”Breitling说,“屏幕上使用动画图形显示燃烧器的火焰水平,当前的取样数据被高亮度显示出来。其中的一个数字窗口显示出每个燃烧炉的氢含量,另外一个指示框中显示每排燃烧器的点火率,这样可以精确地保持燃烧温度和融化率。”

当铜在炉中以每小时45吨的速度熔化后,它流到一个槽中,然后从槽中流入保持炉中。在该炉中,铜保持在熔化状态,这个炉不断旋转,使熔化的铜以恒定的速度流入较低的槽中,在这个槽中,铜开始冷却并凝固成连续不断的长方形铜坯,其尺寸为125毫米X 60毫米。 “保持炉是一个15吨的‘缓冲’容器,”Breitling说,“它使系统始终维持7-8吨的液体铜流到连铸机中。铜流动的连续性对铜坯的质量是至关重要的。保持炉可以旋转到90°以增加或减少流入底槽中的铜量。通过在InTouch屏幕上查看保持炉的位置,操作员可以确定铜的流量,从而调整点火率。”

“InTouch屏幕以动画方式显示炉的精确位置,它还显示燃烧火焰的状态以及上槽和底槽的火焰状态,”他补充说,“底槽的图形使用垂直颜色填充代表铜水的高度,制动棒以动画方式显示铜的位置和运动。屏幕上还显示其它一些重要值的数字,以及铸铜温度的实时趋势。”

“在实验室中,使用Leco IR432硫和HF400氧测定仪分析铜样品。此数据通过Mistic 200控制器以ASCII字符串格式反馈给InTouch系统,”Breitling继续说,“这种数据传输通过Mistic 控制器专用的Standard Automation & Control DDE 服务器实现,这个软件是由Standard Automation 公司使用Wonderware的DDE服务器工具箱实现的。它为操作员提供了关于铜的质量的良好反馈信息。”

轧制速度是关键

为了生产出高质量的铜棒,需要的一个最重要参数是轧制速度。在Hazelett 双带连铸机中成型的铜坯必须连续地轧制—— 不能在生产过程中拉制。当铜坯通过垂直轧台时,必须对轧铜电机的速度、电流和环路进行严密的控制。没有良好的操作员界面数据,这种控制极难实现,因为当铜棒成型时,在过程的前端,金属以每分钟36英尺的速度移动—— 而在生产线的末端,成品5/16英寸铜棒的移动速度为每小时60英里。

“操作员可以在控制屏幕上‘点击’查看15个轧制台中的任何一个,并能查看电流、速度和温度等参数,”Breitling说,“我们所进行的工作是无应力轧制,所以在轧制系统中,轧制设备必须上下运动,防止对铜棒产生拉力。我们不希望像拉太妃糖一样拉铜棒,否则会在其中混入杂质,而当客户拉制铜丝时会产生问题。我们有一条应力电路监视夹送辊的驱动力,感应任何导致拉力增加的电流增加问题,如果出现电流增加,该装置会相应地降低轧制速度以消除拉力。”

当我们在1992年开始这种应用时,我们面临的选择是:从外部供应商购买一个完整的系统替换我们现有的所有PLC和LPU,还是购买像InTouch这样的产品然后自己做。

InTouch软件的使用还支持Asarco的人员定位存在潜在问题的区域。例如,他们以前没有认识到铸池中液态铜的液面高度影响会铸铜的温度。

“这会导致问题,因为如果铸铜条的温度变化太大,冷/热变化可能诱导产生较高的电流信号,导致夹送辊开始工作—— 而改变夹送辊的速度将会改变铜条的形状,”他解释说,“在安装高温计并把其输出提供给InTouch之前,我们没有认识到温度和铸池液面高度之间的关系。这种趋势在历史数据趋势中有所显示,现在我们知道如果我们始终把铸池的液面高度保持恒定的话,铜条的温度不会发生变化,因而就不会产生应力问题。这是增加MMI以来的一种典型的改善。”

当铜条被轧制并逐渐冷却为5/16英寸的铜棒时,它还要经过几个其它的处理阶段。在轧辊入口处,铜的温度大约为1600℉,在轧制线的中间位置,它迅速降低为1000℉,而在达到最终的清理和镀膜工序时,其温度不足300℉。它在“酸洗池”或硫酸液中清洗,然后用水冲净,以去掉表面氧化层和轧制复合物。处理后的铜棒经过保护涂层液,防止可能造成失色的氧化,并延长其寿命。MMI清理和覆膜窗口显示出这种处理的液面、温度和流速,通过一个弹出控制面板实施监控。屏幕上还显示通风量,从而提供了关键的安全参数。

生产的最后一步是把铜棒自动盘成5000或7500磅的盘,捆绑、然后堆垛准备出货,同时贴上批号。

根据应用定制MMI

Breitling说,所有这些能力都非常高效。由于可以从10个Leeds & Northrup LPU中获得大量的数据,所以只用了数据库中的1000个标记来就足以实现整个MMI应用。他们在炉区使用

就足以实现整个MMI应用。他们在炉区使用5个现有的LPU,在轧制区使用3个,在生产线最后的酸洗区使用两个,每个LPU控制8个过程循环。

“当我们在1992年开始这种应用时,我们面临的选择是:从外部供应商购买一个完整的系统替换我们现有的所有PLC和LPU,还是购买像InTouch这样的产品然后自己做,”Breitling解释说,“我们的预算有限,所以我们选择了把它花在软件上,然后利用在工程组中所用的6台现有计算机。我们还增加了许多新感应装置以便使轧铜的生产更自动化。”

“例如,我们增加了一个在线式的、自动氧控制探针,这种装置可以减少我们对Leco 测定仪的依赖性,对铜中的氧含量更快速的测定,”他补充说,“我们还打算对铸池制动杆增加数字伺服控制,以便更精确地控制铸液的高度。我们有一台在线式、非接触式的扫描摄像机,该设备可以告知我们液面的高度和距池顶的距离。我们使用一个PID环路来把液面高度维持在最佳状态,对液面更精确的控制可以进一步解决在铸铜条中存在的温度变化问题。

我们已经升级的一个系统是对铜棒尺寸的连续测量。“我们增加了Zumbach双头激光测微计装置来读取棒直径的尺寸,我们把这些测量值显示在控制室中的一个‘目标’屏幕上,”他补充说,“此屏幕使用多个同心圆来代表目标,并把铜棒的截面图像以亮黄色显示,这样操作员一眼就可以看出棒的实际尺寸。当我们增加激光硬件时,我们从InTouch免费获得了视图和数据应用,而不需要花3万美元购买具备这种能力的测微计。”

事实是,产量和增加和质量的提高完全证明了该系统的整体效能。“我们与客户商定铜棒的产品质量,现在我们可以更严密地控制产品质量,确保生产高质量的<

提交

查看更多评论

其他资讯

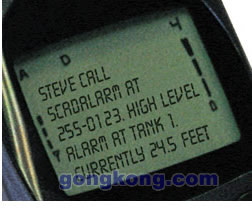

Wonderware SCADALarmTM6.0事件通知软件

Wonderware 2014新品在线发布

英维思再获《自动化世界》杂志“一线供应商”殊荣

Wonderware中国总代理上海蓝鸟业务快报移动客户端正式上线

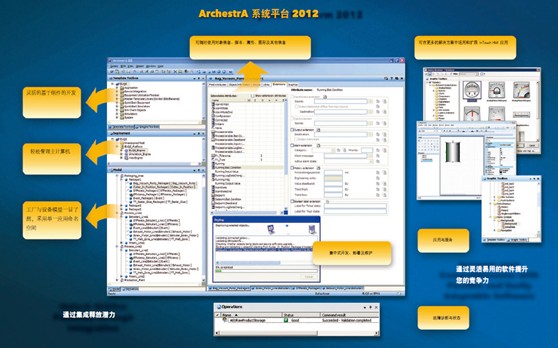

Invensys Wonderware System Platform 2012 R2

投诉建议

投诉建议