100MW机组给水系统高压变频改造可行性研究

2006/4/26 9:19:00

【摘要】 本文针对100MW机组给水系统中存在的问题和运行工况,提出了完整的系统解决方案。对方案的可行性进行分析论证后认为,在给水系统中采用高压变频调速技术进行改造能够解决系统中存在的问题,并且取得良好的经济效益。 【关键词】 给水系统 变频 改造方案 一、概况: 北京京丰热电有限公司100MW机组锅炉给水系统主要由三台6kV/1600kW给水泵和给水泵母管高、低负荷调节阀门、高压加热器等设备组成,系统结构见下图所示。系统正常运行情况下,给水泵采用两用一备方式运行。给水泵将除氧器的水通过高压加热器后输送至高加、省煤器二次加热最终进入汽包,参与汽机、锅炉的运行循环。通常,系统根据机组负荷高低,控制主给水调整门和低负荷调整门的开度,调节主给水流量,从而达到稳定汽包水位的目的。在这种调节方式下,系统主要存在以下几个问题:

提交

查看更多评论

其他资讯

与强者同行,利德华福助力高能耗企业绿色发展

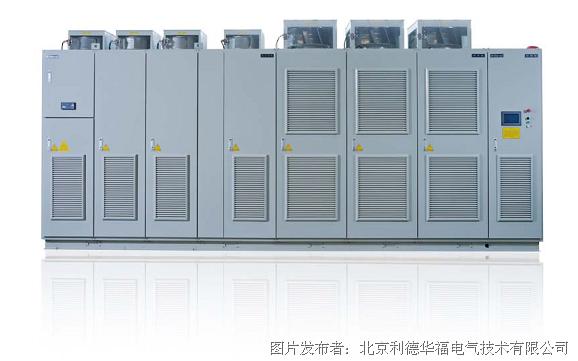

利德华福 HAR3000系列高压变频器

利德华福HAR3000系列高压变频器新品上市

利德华福连续两届荣获“设计师及用户优选十大品牌”

施耐德电气变频系统业务副总裁张彦达先生的新年贺词

投诉建议

投诉建议