TPS系统在烷基化装置的应用

2008/1/2 11:51:00

| 荣获“2007年度工控及自动化领域优秀案例”有奖评选 一等奖 | |

|

写作心得: 非常感谢工控网为从事自控专业的朋友们提供了一个技术交流的平台,也非常荣幸能够获得“2007年度工控及自动化领域优秀案例”一等奖。我将一如既往地关注工控网的各项活动,和大家分享工作中的经验。祝愿工控网越办越成功,为广大的同行提供更多技术和商务方面的帮助。

|

| 专家点评: | |

|

文章介绍了广州石化公司烷基化装置改造过程创建一新控制系统的实例。烷基化生产是利用炼厂的异丁烷和烯烃在氟化烃(HF)催化剂的作用下生成高辛烷值(辛烷值是衡量汽油质量指标之一)航空汽油,有很大经济价值。用户在该改造工程经慎重筛选,最终选用Honeywell公司的TPS系统DCS。该装置规模不大,硬件选用不多,但个别控制系统无法利用现成TPS标法进行组态,需根据工艺要求,创造性提出利用逻辑数据点一个软开关实现了选择控制方案,满足工艺操作。 |

一.前言

广州石化是我国南方的大型炼化企业之一,目前石油加工能力已达1000万吨/年,烷基化装置是广州石化的一套油品加工装置,年产烷基化油6万吨。它的生产原理是利用炼油厂液化石油气中的异丁烷和烯烃(主要是碳四烯烃)在催化剂氢氟酸(HF)的作用下生成高辛烷值汽油组分即烷基化油。烷基化装置于上世纪八十年代中期投运,九十年代后期停止运行,长期处于闲置状态。随着成品油市场对高标号汽油需求量和政府部门对环境保护要求的不断提高,油品的加工精制成为各炼化企业生产的关键问题。2001年根据市场需要对烷基化装置进行改造复产。

二.控制系统改造的技术背景

由于烷基化装置设计和投运的时间较早,采用的是控制室盘装仪表集中控制,经过长期使用和闲置后,仪表控制设备陈旧,维护量较大,在复产前的改造设计过程中,经过有关部门比较和论证,决定采用Honeywell公司的全厂一体化控制系统TPS取代原有盘装仪表,以达到提高了装置生产过程的自动控制水平,减少了操作和维护人员数量,保证装置的顺利复产的目标。

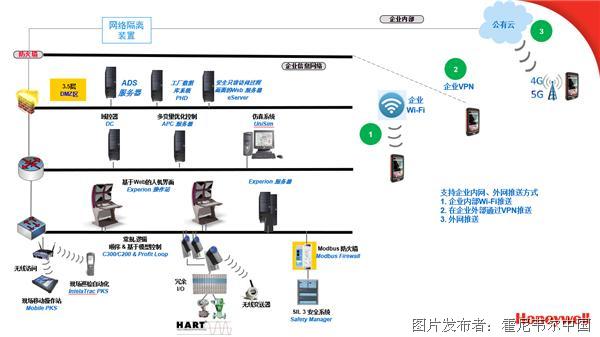

三.TPS系统配置

TPS(Total Plant Solution)系统是Honeywell公司开发的全厂一体化的过程控制系统,它集先进过程控制﹑优化﹑全厂历史数据和信息管理功能于一体,使这些功能成为自动化系统的有机组成部分,从而形成了功能强大﹑配置灵活﹑结构开放的自动控制系统。

烷基化装置共有输入/输出信号246点,具体信号类型及数量见表1。

根据分散控制系统设计规范和广州石化的技术管理要求,结合TPS系统的特点,烷基化装置配置了2个操作站,1个工程师站,1个控制站,1个应用站,1个安全栅柜。系统配置见图1所示。TPS主要设备见表2。

四.主要控制方案设计

烷基化装置的工艺流程可以分为进料及干燥系统,酸、烃再接触系统,分馏系统,产品精制系统,酸再生系统等主要工序。主要工艺设备包括主分馏塔,丙烷汽提塔,加热炉,换热器等。

本次改造的设计思想是,针对烷基化装置的工艺生产特点,利用TPS系统的控制功能和网络互联功能,实现生产过程的自动控制,并将TPS系统与全厂管理信息网相联,为装置的数据信息管理和今后全厂的综合自动化打下基础。

1.进料及干燥系统

进料及干燥系统的作用是将原料和再生剂脱水,并按一定的比例混合后送至酸、烃再接触系统。进料及干燥系统的主要调节回路见图2,包括:

(1)原料缓冲罐液位控制;

(2)进料泵出口流量控制;

(3)再生剂缓冲罐液位控制。

2.酸、烃再接触系统

酸、烃再接触系统的原理是在HF作用下有机氟化物分解成烃和氢氟酸,起到降低酸耗,回收HF的作用,从而减轻产品精制部分的负荷,延长脱氟剂的使用寿命。酸、烃再接触系统的主要调节回路见图3,包括:

(1)酸沉降器上部入口压力控制;

(2)酸再接触器介位控制;

(3)酸再接触器顶部出口烃流量控制。

3.分馏系统

分馏系统包括主分馏塔部分、重沸炉部分和丙烷汽提塔部分。

主分馏塔是一个多组分分馏塔,烷基化装置的大部分产品在此产生,如塔顶的气相丙烷(含HF);塔上部的循环异丁烷;塔下部的正丁烷;塔底的烷基化油等。主分馏塔部分的主要调节回路见图4,包括:

(1)主分馏塔进料设温度控制;

(2)塔顶温度与顶回流量串级控制;

(3)塔底液面与底抽出流量控制;

(4)主分馏塔中间加热器设热载体定量控制;

(5)塔12层正丁烷抽出设流量控制;

(6)塔上部异丁烷液位与循环异丁烷流量串级控制。

重沸炉提供了主分馏塔所需热量的60%。主要调节回路见图5,包括:

(1)为保证烷基化油的质量,采用塔底抽出温度与炉燃料气流量串级控制;

(2)炉用燃料气罐设压力控制及高、低压力报警;

(3)炉进料分4路并列,各路均设流量控制;

(4)炉烟道设氧化锆测氧仪和烟道压力控制(控制挡板开度),以利于炉子燃烧,提高效率;

(5)炉引风机根据入口负压遥控调节引风机挡板。

(6)主分馏塔、汽提塔顶馏分沉积罐的分馏系统压力设合流三通阀进行调节

丙烷汽提塔的塔顶馏出物是氟化氢、丙烷、异丁烷,同主分馏塔顶馏出物合流后进入冷凝器E-10,不含氟化氢的液体丙烷从塔底流出,一路去反应器维持主分馏塔和丙烷汽提塔的正常操作,另一路去产品精制系统。丙烷汽提塔部分的主要调节回路见图6,包括:

(1)主分馏塔、汽提塔顶馏分沉积罐(D-6)的压力为分馏系统压力,设合流三通调节阀进行控制;

(2)D-6下部丙烷于氢氟酸分液斗的介面很重要,过高会导致大量氢氟酸混入丙烷汽提塔,引发事故,因此设介位控制,并设液位开关报警;

(3)丙烷汽提塔填料塔盘上下温差很重要,正常时两点温差很小,下一点温度约比上一点温度高0.2℃,当回流罐(即沉积罐D-6)操作不当,大量氢氟酸混入汽提塔。如果汽提塔不能及时处理氢氟酸而进入后部氢氧化钾处理器,则反应放热将会引起爆炸。因此设丙烷汽提塔填料塔盘上下温差报警;

(4)丙烷汽提塔液面正常操作时位单参数控制,控制出装置的丙烷量,另异路丙烷循环量则单回路流量控制,当开工时或丙烷产量过少时,停止丙烷出装置,这时塔液位与丙烷循环量串级调节。

4.丙烷、丁烷产品精制系统

产品精制系统的主要作用是把来自丙烷汽提塔来的液体丙烷和来自主分馏塔来的正丁烷分别送入丙烷脱氟器和丁烷脱氟器进行脱氟操作,产品经冷却后送入产品罐或送出装置。丙烷汽提塔部分的主要调节回路见图7,包括:

(1)脱氟前-后丁烷换热器(E-16)入口设流量控制;

(2)丙烷产品罐(D-20)入口设压力控制;

(3)正丁烷产品出口设压力控制。

5.酸再生系统

酸再生系统的作用是为了使系统中氢氟酸维持一定的纯度。含有杂质的氢氟酸通过系统后,除去了循环酸中的酸溶性油(ASO)和多余的水分,洁净的氟化氢气体由酸再生塔顶流出至酸沉降罐,塔底的酸溶性油排入碱液中和池。酸再生系统主要调节回路见图7,包括:

(1)酸再生塔进料设温度控制;

(2)酸再生塔顶设压力控制;

(3)酸再生塔进料气化器E-2出口设温度自控以保证再生氢氟酸的需要,调节1.0MPa加热蒸汽用量来完成,由于E-2管束在高温下受氢氟酸腐蚀的速度会大大加快,因此又设加热蒸汽压力控制,将蒸汽压力控制在0.7MPa,调节阀为气开阀,选择器采用低选器,在温控与压控之间选择较低信号输出至调节阀,目的在于限制加热蒸汽的压力,不致使E-2管束温度过高。

五.复杂控制方案的实现

烷基化装置大多数控制方案都能够通过TPS系统提供的控制策略来实现,但有些控制方案无法直接利用现成的控制策略,实现起来相对比较复杂,我们仍然可以用类似“搭积木”的方法构建我们需要的控制策略。

图8是丙烷汽提塔液位控制流程图,其工艺操作规程是:丙烷汽提塔V-4的液位(LRC524)在正常操作时是单参数调节,直接远程遥控出装置的丙烷量,另外一路丙烷循环量则进行单回路流量调节(FRC434),当开工时或丙烷产量过少时,停止丙烷出装置,而由塔液位与丙烷循环量组成串级调节。

该控制方案实现的难点在于主回路LRC524的输出并非简单地同时输送到两个副级回路FRC434和HIC

提交

查看更多评论

其他资讯

霍尼韦尔捐赠价值100万美元物资助力武汉抗击新型冠状病毒

霍尼韦尔ADS,筑牢工厂安全生产的第二道防线

实现工厂互联,构建“美丽中国”

至联致远, 霍尼韦尔发布首款支持工业物联网的ControlEdgeTM PLC

美国L.A. Turbine和德国基伊埃集团加盟霍尼韦尔“互联工厂”项目

投诉建议

投诉建议