Honeywell Experion PKS在海上油气生产设施中的应用

2007/11/8 11:23:00

1 引言 海上油气生产设施一般用于海上油气的开采,集输,初步处理(包括:油气分离、油水分离、脱盐等工艺流程)。 海上油气生产设施的控制系统应包括过程控制系统(PCS),紧急关断系统(ESD)和火气系统(F&G)。一般情况下,这三部分的硬件相对独立,采用独立的控制器和相关卡件完成各自相应功能,并通过通讯网络集成为集中控制系统,实现整个生产设施的生产控制和安全保护功能。 过程控制系统是整个油气生产系统实现自动化生产的基础,是油气生产系统的大脑,是油气生产系统正常运行的保证。尤其是现代新型的大中型综合平台、FPSO中生产连续性强、生产过程控制相对复杂,只有通过具有高性能的自动化控制系统实时监控设备的运行状况,才能有效保证整个系统的安全、高效运转。 2 过程控制系统在海上油气生产设施中的发展 在九十年代以前,中海油的项目中控制系统多采用继电器逻辑控制和现场气动调节回路的控制方式。 从九十年代初期开始,PLC技术开始应用在平台的控制系统中。此时,PLC主要用于逻辑控制和关断控制,过程控制回路依然以气动回路为主。随着PLC处理模拟量的功能增强,PLC逐渐替代气动控制器完成过程控制功能。 直到九十年代末期,集散型控制系统(DCS)开始进入过程控制领域,并逐渐成为过程控制系统的首选。特别是对于规模较大的平台,DCS系统就更加体现出其整体控制、统一管理的优势。此时平台关断和火气系统从冗余的PLC过渡到有系统安全级别认证要求的PLC系统。 随着现场总线技术的发展,我们也在逐步开始采用基于传统DCS支持现场总线的新型DCS或者专为现场总线开发的现场总线系统。 2.1 集散控制系统(Distributed Control System) DCS采用分散控制、集中操作、分级管理、分而自治和综合协调的设计原则,自下而上可以分为若干级,如过程控制级、控制管理级、生产管理级和经营管理级等。DCS又称分布式或集散式控制系统。具体可以从以下几个方面定义: •以回路控制为主要功能的系统 •除变送和执行单元外,各种控制功能及通信、人机界面均采用数字技术 •以计算机的CRT、键盘、鼠标等代替仪表盘形成系统的人机界面 •回路控制功能由现场控制站完成,系统可有多台现场控制站,每台控制一部分回路 •人机界面由操作站实现,系统可有多台操作站 •系统中所有的现场控制站、操作站均通过数字通信网络实现连接 2.1.1 DCS系统的结构

提交

查看更多评论

其他资讯

霍尼韦尔捐赠价值100万美元物资助力武汉抗击新型冠状病毒

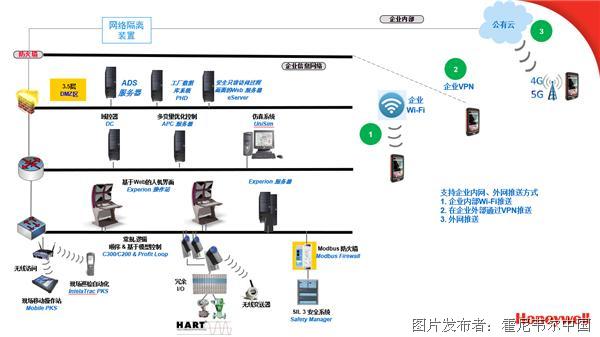

霍尼韦尔ADS,筑牢工厂安全生产的第二道防线

实现工厂互联,构建“美丽中国”

至联致远, 霍尼韦尔发布首款支持工业物联网的ControlEdgeTM PLC

美国L.A. Turbine和德国基伊埃集团加盟霍尼韦尔“互联工厂”项目

投诉建议

投诉建议