霍尼韦尔PHD在石化行业的应用

2007/11/10 20:37:00

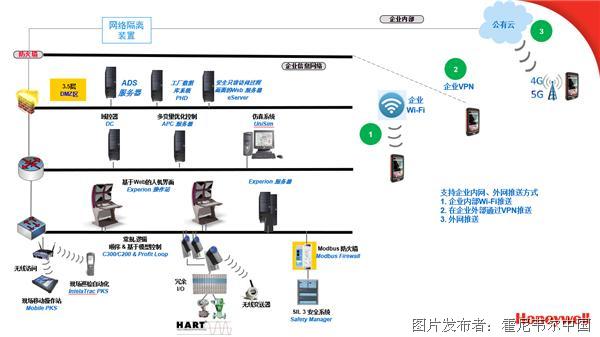

第一章 引言 1.1现状 化工企业信息化工作正如火如荼地展开,各化工大中型企业均在OA、MIS、ERP、MES等诸多领域开展建设、应用工作。但绝大部分信息化应用项目均采用单点开发方式,存在着边缘化、局部化的问题,普遍缺乏信息化在企业应用中的整体观念,企业中各应用系统通常只关注某一个业务环节或管理功能,整体集成和沟通程度不高,缺少整体规划、统一协调的系统化工程,形成了一个又一个“信息孤岛”。“信息孤岛”的出现,造成这些企业经常出现信息和数据重复处理,甚至导致更新不同步、不一致。经过多年石油和化工企业信息化的发展,我国化工企业信息化建设进程在经历了前期的探索和起伏之后,正逐渐向注重应用和整合的方向发展,越来越多的信息化用户开始认识到,面对激烈的市场竞争,一个企业的信息系统必须能够支持企业在瞬息万变的市场环境中迅速反应,而只注重企业各个部分之间的系统的建设,忽视各系统之间的协同和整合,不但不会促进企业反应能力的提高,反而会对企业反应能力提高形成阻碍。因此,以集成、整合为目标的全域信息化工程正在成为国内企业在近一个时期广泛关注的问题。 1.2存在的问题 1、数据保存的容量小、数据精度低。 集散控制系统自带的历史数据库过小,并且历史数据大都不能按照原始数据精度保存。在实际生产中由于数据量非常大,刷新速度快,长期保存全部实时数据非常困难。比如在自动控制界有名的美国公司FOXBORO公司的I/A’s系统自带的数据库只有60M,存放500个采样点,最多存放1个月的数据,之后将覆盖以前的数据。而化工行业的特殊性决定了对历史数据的要求非常高,往往需要比对上月或更久以前的生产数据,可目前的数据库满足不了该要求,这样对生产过程及工艺指标的分析带来了不利。 2、生产和管理数据不能互利互用。 企业信息化程度还是停留在满足各生产控制系统的孤立应用层面上,管理层的数据来源单一且缺乏足够的数据信息,很难解决企业中许多复杂的问题。信息化的客观要求,必须将生产控制系统与企业信息管理系统集成起来,采集所有的生产数据,并且要求数据要有较强的实时性,实现信息集成与决策,以便解决企业中的许多复杂问题。 生产自动化系统与管理信息系统处于相互分离状态,彼此不能有效结合,不能实现管控一体化,数据信息不能集成共享,不利于实现企业的综合管理。主要表现如下:数据来源复杂而又分散;管理系统难以获得生产实时数据;生产实时数据很难长期存储,控制系统的生产实时数据更新速度快,数据采集点多。 3、 不少企业在管理和过程控制方面都实施了相应的系统,但大部分是“信息孤岛”难以进行有效的集成。 由于石化行业的生产特点,大部分石化企业都非常重视过程控制方面的系统建设,在重要的设备、装置上都实施了过程控制系统PCS(Process Control System),并且注重实时数据的采集、存储及整理。 随着ERP(Enterprise Resources Planning)登陆中国市场和日渐普及,石化行业中有许多企业也都实施了相应的ERP系统,在管理方面得到了优化和提高。目前,可以说以MRP II、ERP为代表的管理信息系统,以及以集散控制系统(DCS)、现场总线为代表的自动化技术,在流程制造行业已经大规模应用。尽管这两类系统的推广取得了一定效果,但却忽略了两者之间的有效集成,导致企业上层计划缺乏有效的实时信息支持、下层控制环节缺乏优化的调度与协调。计划层与车间执行层之间无法进行良好的双向信息流交互,企业难以实时反应,阻碍了各系统功能的正常发挥,也无法体现出信息系统的整体效益。 4、集成型数据库的缺乏。 在数据中心的基础上,将数据应用向深度和广度计算拓展,即开展数据仓库技术的研究。数据仓库是面向主题的、集成的、稳定的、不同时间的数据集合应用,它把分布在企业网络中不同信息岛上的数据集成到一起,存储在一个单一的集成关系型数据库中。利用这种集成信息,应用数据仓库、数据挖掘、在线分析技术,可实现企业各个系统的互联、共享,方便用户对信息的访问,更可使决策人员对一段时间内的历史数据进行分析,研究事物发展走势。 1.3论文的主要内容 企业信息系统的集成不是简单地将软硬件平台、网络设备、应用软件等联通,而是在此基础上应将系统组成一个性能优良的企业信息系统。企业信息系统集成的实质是信息集成,信息集成关系到企业信息系统的成败,为了解决化工企业信息化中存在的问题需要建设统一的信息平台,在数据中心的基础上,将数据应用向深度和广度计算拓展,将面向主题的、集成的、稳定的、不同时间的数据集合应用,把分布在企业网络中不同信息孤岛上的数据集成到一起,整合多种数据源接入模式,搭建一个企业级工厂信息系统,通过PHD实时数据库和Oracle关系数据库搭建企业级的数据平台,确保数据交流通畅,实现真正的资源共享,将过程实时数据纳入管理系统中实现数据深层次挖掘和分析,从而实现企业级管理控制一体化。 通过信息集成,在工厂控制层和管理决策层之间建立实时的数据连接,使底层的仪表控制系统和上层的经营管理得以双向交互、紧密配合,并为APC、流程模拟、在线优化等提供了基础平台。如图1.1所示。

提交

查看更多评论

其他资讯

霍尼韦尔捐赠价值100万美元物资助力武汉抗击新型冠状病毒

霍尼韦尔ADS,筑牢工厂安全生产的第二道防线

实现工厂互联,构建“美丽中国”

至联致远, 霍尼韦尔发布首款支持工业物联网的ControlEdgeTM PLC

美国L.A. Turbine和德国基伊埃集团加盟霍尼韦尔“互联工厂”项目

投诉建议

投诉建议