武钢7、8号焦炉炼焦过程管理系统

2008/5/12 16:31:00

文章摘要: 武汉钢铁集团焦化有限责任公司七号、八号焦炉均为JN60型六米大容积焦炉,年产全焦110万吨。该两座焦炉装备自动化程度较高:焦炉机械PLC单元自动控制系统、交换机PLC控制系统、三车联锁定位系统,仪控DCS系统,这些基础自动化系统提高了焦炉的自动化装备水平;但因彼此间相互独立,不能实现生产数据共享与统一管理,无法实现炼焦过程的综合优化控制。 焦炉炼焦过程管理系统(简称CPMS),是对焦炉生产数据进行实时分析处理,以实现焦炉稳定均匀加热,达到提高焦炉自动控制水平、实现自动控制加热制度、稳定和改善焦炭质量、降低能耗及延长焦炉寿命的......

武汉钢铁集团焦化有限责任公司七号、八号焦炉均为JN60型六米大容积焦炉,年产全焦110万吨。该两座焦炉装备自动化程度较高:焦炉机械PLC单元自动控制系统、交换机PLC控制系统、三车联锁定位系统,仪控DCS系统,这些基础自动化系统提高了焦炉的自动化装备水平;但因彼此间相互独立,不能实现生产数据共享与统一管理,无法实现炼焦过程的综合优化控制。

焦炉炼焦过程管理系统(简称CPMS),是对焦炉生产数据进行实时分析处理,以实现焦炉稳定均匀加热,达到提高焦炉自动控制水平、实现自动控制加热制度、稳定和改善焦炭质量、降低能耗及延长焦炉寿命的目的。20世纪70年代以来,世界各主要产钢国都采用计算机来控制管理焦炉生产,日本、芬兰、德国、韩国等国家都进行了开发,在焦炉上实施应用。焦炉炼焦过程控制系统已经成为焦炉现代化的一个重要标志。

武钢采用合作开发的方式从奥钢联芬兰公司引进具有国际一流水平、国内第一套对焦炉生产进行全过程管理的武钢7、8号焦炉炼焦过程管理系统,于2004年7月16日通过了验收考核。

由澳钢联芬兰公司完成的国外部分主要是:手动计划模型、动态计划模型、温度评估模型、加热控制模型、人机界面;由武钢完成的国内部分主要是:仪表、仪控DCS系统、便携式红外立火道温度测量仪、导焦车焦饼温度自动测量装置、机侧和焦侧加热煤气的热值分析仪、废气氧含量分析仪、荒煤气温度测量装置、加热煤气温度测量装置、废气温度测量装置、交换机PLC控制系统、焦炉机械PLC控制系统、过程控制计算机系统、数据通讯软件与数据预处理程序。

1、武钢7、8号焦炉炼焦过程管理系统的系统构成:

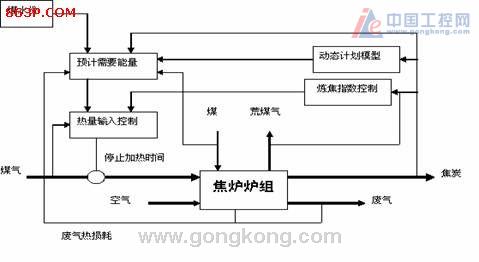

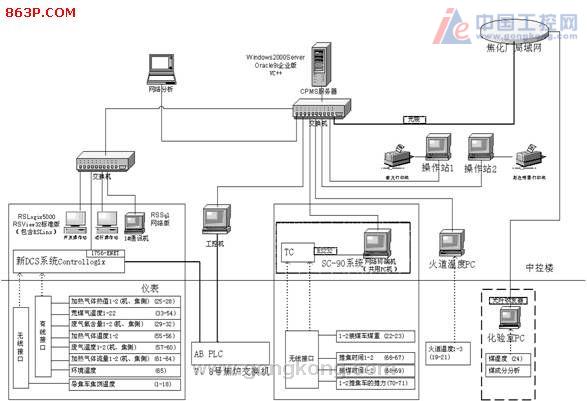

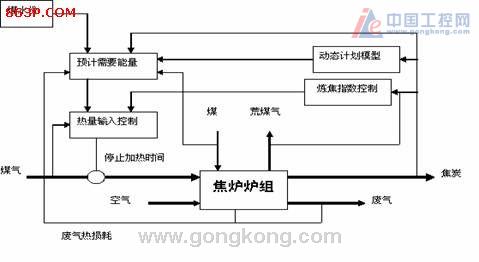

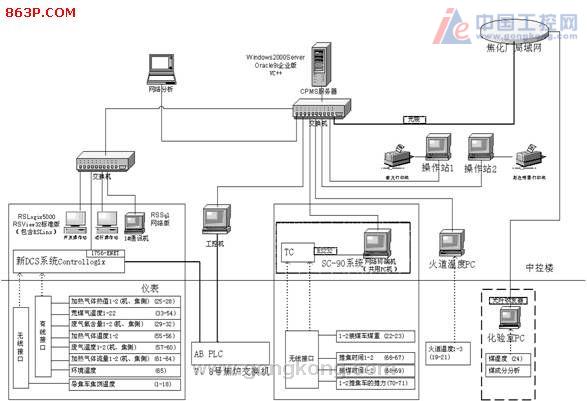

CPMS系统通过通讯应用软件与三车联锁系统、仪控DCS系统、交换机PLC控制系统等基础自动化系统进行数据通讯,采集7、8号焦炉生产过程数据,经数据预处理程序处理成系统所需的数据。应用软件(包括工艺模型)对炼焦过程数据进行实时分析处理和报告;其加热控制模型在每个交换周期计算出下次交换的“停止加热时间”,通过通讯软件传送到焦炉交换机PLC控制系统,并闭环控制焦炉煤气交换时的加热时间;同时将炼焦过程情况以趋势图等形式显示在人--机接口画面上,供操作人员进行过程监控。CPMS系统控制原理图见图1,系统结构图见图2。

CPMS系统包括以下部分:

1.1、现场检测仪表

直行温度、横墙温度、荒煤气温度、焦饼温度、热值仪、废气氧含量检测仪表等

1.2、基础自动化系统

仪控DCS系统、交换机PLC控制系统、三车连锁定位系统、车上PLC控制系统

1.3、过程计算机系统

1.4、数据通讯

1.5、过程计算机系统与基础自动化系统间数据通讯。

1.6、应用软件

手动计划模型、动态计划模型、温度评估模型、加热控制模型、人机界面。

1.6.1、手动计划模型

手动计划模型的依据主要是各炭化室的平煤与推焦时间,对它有影响的因素包括:计划结焦时间、连续推焦的最小时间间隙、推焦串序、推焦的孔数、焦炉的维修时间和操作的中断时间、乱笺的炭化室。

武钢7、8号焦炉按5-2串序进行生产的,在编制装煤和推焦计划时使用手动计划模型可使操作人员有时间进行设备维护工作,以便将检修时间对焦炉加热稳定性的干扰降到最低。

1.6.2、动态计划模型

动态计划模型根据焦炉组的生产实际情况,分析判断焦炉各炭化室的焦炭成熟情况,计算出下一个要推焦的炭化室号和推焦时间,并传送给推焦车上的操作人员,指导操作人员生产,同时动态计划模型也是加热控制模型的基础。

1.6.3、温度评估模型

温度评估模型是通过在线检测仪表和人工测量仪器测得的焦炉立火道温度,焦饼温度、荒煤气温度,并将该实时信息经过专门的画面和报表向操作人员提供。其主要功能是帮助形成一个对炉组进行手动加热控制的依据。

温度评估模型由三个应用软件组成,其中涉及到以下温度:

1.6.3.1、直行温度、横墙温度;由便携式红外测温仪进行测量,并将测量的温度校正为同一时间的温度值。

1.6.3.2、焦饼温度;由安装在导焦车的双色红外测温仪在线自动测量。

推焦时所测的焦饼温度,可以获得焦饼温度分部情况和横墙温度分布的二次信息,从而了解炭化室高向和横向的加热状态。焦饼温度数据还用于焦炉加热控制模型。

1.6.3.3、荒煤气温度:在焦炉上升管处在线测量荒煤气温度,用于预测炭化结束时间,并由动态计划模型获知装煤开始的相等时间。每座焦炉在5~15个上升管上安装测温热电偶。

1.6.4、加热控制模型

CPMS通过焦炉加热控制模型,对焦炉加热实行有效控制,使炼焦加热过程控制达到最佳化,使焦炉供热输入最佳化,以达到节能的效果。采用“交换停止加热时间”的设定值来调节焦炉加热输入值,从而在结焦时间内使焦饼成熟。

焦炉加热控制模型包括:集成前馈、后馈控制和模糊逻辑控制功能。即由前馈和后馈控制的组合体组成。

加热控制模型包括动态计划模型、预测能量模型作为前馈控制器;而炼焦指数控制模型作为后馈控制器;模糊逻辑控制器的用途是对系统进行智能微调。

前馈控制:前馈控制的预测能源模型原则上是根据热源和煤在炭化过程中热平衡状况进行计算,还

考虑了热量的损耗状况,计算的主要参数包括装煤量、煤的水份、煤的挥发份和加热煤气的流量、热值。从动态计划模型获知当前的炼焦时间,该模型根据热化函数计算能源需求量的设定值。计算的结果作为每个交换停止加热时间的设定值。

后馈控制:后馈控制功能是按照炼焦指数控制模型的要求来校正预测的能源需求量。炼焦指数(CI)根据动态计划的结焦时间(T coking)函数和上升管中荒煤气最高温度(Tmax)的相同时间(t Tmax),得到以下公式

CI=T coking/ t Tmax

炼焦指数控制模型的功能是根据计算指数和结焦温度来控制煤炭化的过程。每次交换后,炼焦指数控制模型根据炼焦指数校正预测能源需求量,炼焦指数的设定取决于设定的出焦焦饼温度目标值。

炼焦指数控制器大约在推焦之前3小时提供预测的焦饼温度。如果炼焦指数不在下限及上限范围内,控制器就会对之进行调整。

CPMS在前馈控制中计算出每个交换周期(30分钟)能源需求量的设定值,计算出下次交换的中间停止加热时间,通过通讯软件传送到焦炉交换机PLC,并由交换机PLC控制系统执行。从而实现炼焦加热过程控制最佳化。

2、系统应用效果

CPMS系统投运以来,运行稳定,焦炉加热均匀,实现了以下目的。

2.1、焦炉管理数据化

炼焦生产过程中的主要控制参数均可以在计算机的介面上进行实时显示,如直行温度、横墙温度、焦饼温度、上升管荒煤气温度、煤气流量、压力、煤气热值、煤的重量、水份、挥发份、分烟道吸力、废气温度、废气氧含量、编制作业计划等,这些数据不仅可供操作人员判断生产情况,如与加热制度、工艺规程有偏差,可及时进行处理;而且,车间、厂部的管理人员也可及时从画面上了解焦炉生产情况,实现远程监控,提高了焦炉生产的管理水平。

推焦、装煤的作业时间能较准确地控制在±5分钟以内,推焦电流可真实记录,直行和横墙温度能较准确测量、记录。上升管荒煤气温度、废气温度和废气中氧含量,加热煤气的流量、压力及热值均在线检测。随时可以了解生产过程中的这些数据,焦饼温度在线检测,不但能及时了解出炉焦炭的成熟情况,还可以分析炭化室横墙温度分布情况。

2.2、实现焦炉加热的智能控制

在炼焦生产过程中,天气变化、配合煤的水分波动、加热煤气总管压力波动,煤气热值波动、结焦时间波动等因素都会影响焦炉的加热能量需求。

CPMS系统应用温度评估模型和加热控制模型,根据炼焦周期的焦炉能源需求来计算每个交换周期的平均能源需求量,炼焦指数控制模型又对预测的能量需求量进行校正,计算出每一个交换需要的停止加热时间,实现焦炉加热的智能控制。从系统计算出的每个交换的停止加热时间可以判断设定的加热煤气流量是否合适,如果停止加热时间偏大,说明加热煤气供应过剩;如果停止加热时间长期接近0,说明加热<

武汉钢铁集团焦化有限责任公司七号、八号焦炉均为JN60型六米大容积焦炉,年产全焦110万吨。该两座焦炉装备自动化程度较高:焦炉机械PLC单元自动控制系统、交换机PLC控制系统、三车联锁定位系统,仪控DCS系统,这些基础自动化系统提高了焦炉的自动化装备水平;但因彼此间相互独立,不能实现生产数据共享与统一管理,无法实现炼焦过程的综合优化控制。

焦炉炼焦过程管理系统(简称CPMS),是对焦炉生产数据进行实时分析处理,以实现焦炉稳定均匀加热,达到提高焦炉自动控制水平、实现自动控制加热制度、稳定和改善焦炭质量、降低能耗及延长焦炉寿命的目的。20世纪70年代以来,世界各主要产钢国都采用计算机来控制管理焦炉生产,日本、芬兰、德国、韩国等国家都进行了开发,在焦炉上实施应用。焦炉炼焦过程控制系统已经成为焦炉现代化的一个重要标志。

武钢采用合作开发的方式从奥钢联芬兰公司引进具有国际一流水平、国内第一套对焦炉生产进行全过程管理的武钢7、8号焦炉炼焦过程管理系统,于2004年7月16日通过了验收考核。

由澳钢联芬兰公司完成的国外部分主要是:手动计划模型、动态计划模型、温度评估模型、加热控制模型、人机界面;由武钢完成的国内部分主要是:仪表、仪控DCS系统、便携式红外立火道温度测量仪、导焦车焦饼温度自动测量装置、机侧和焦侧加热煤气的热值分析仪、废气氧含量分析仪、荒煤气温度测量装置、加热煤气温度测量装置、废气温度测量装置、交换机PLC控制系统、焦炉机械PLC控制系统、过程控制计算机系统、数据通讯软件与数据预处理程序。

1、武钢7、8号焦炉炼焦过程管理系统的系统构成:

CPMS系统通过通讯应用软件与三车联锁系统、仪控DCS系统、交换机PLC控制系统等基础自动化系统进行数据通讯,采集7、8号焦炉生产过程数据,经数据预处理程序处理成系统所需的数据。应用软件(包括工艺模型)对炼焦过程数据进行实时分析处理和报告;其加热控制模型在每个交换周期计算出下次交换的“停止加热时间”,通过通讯软件传送到焦炉交换机PLC控制系统,并闭环控制焦炉煤气交换时的加热时间;同时将炼焦过程情况以趋势图等形式显示在人--机接口画面上,供操作人员进行过程监控。CPMS系统控制原理图见图1,系统结构图见图2。

CPMS系统包括以下部分:

1.1、现场检测仪表

直行温度、横墙温度、荒煤气温度、焦饼温度、热值仪、废气氧含量检测仪表等

1.2、基础自动化系统

仪控DCS系统、交换机PLC控制系统、三车连锁定位系统、车上PLC控制系统

1.3、过程计算机系统

1.4、数据通讯

1.5、过程计算机系统与基础自动化系统间数据通讯。

1.6、应用软件

手动计划模型、动态计划模型、温度评估模型、加热控制模型、人机界面。

1.6.1、手动计划模型

手动计划模型的依据主要是各炭化室的平煤与推焦时间,对它有影响的因素包括:计划结焦时间、连续推焦的最小时间间隙、推焦串序、推焦的孔数、焦炉的维修时间和操作的中断时间、乱笺的炭化室。

武钢7、8号焦炉按5-2串序进行生产的,在编制装煤和推焦计划时使用手动计划模型可使操作人员有时间进行设备维护工作,以便将检修时间对焦炉加热稳定性的干扰降到最低。

1.6.2、动态计划模型

动态计划模型根据焦炉组的生产实际情况,分析判断焦炉各炭化室的焦炭成熟情况,计算出下一个要推焦的炭化室号和推焦时间,并传送给推焦车上的操作人员,指导操作人员生产,同时动态计划模型也是加热控制模型的基础。

1.6.3、温度评估模型

温度评估模型是通过在线检测仪表和人工测量仪器测得的焦炉立火道温度,焦饼温度、荒煤气温度,并将该实时信息经过专门的画面和报表向操作人员提供。其主要功能是帮助形成一个对炉组进行手动加热控制的依据。

温度评估模型由三个应用软件组成,其中涉及到以下温度:

1.6.3.1、直行温度、横墙温度;由便携式红外测温仪进行测量,并将测量的温度校正为同一时间的温度值。

1.6.3.2、焦饼温度;由安装在导焦车的双色红外测温仪在线自动测量。

推焦时所测的焦饼温度,可以获得焦饼温度分部情况和横墙温度分布的二次信息,从而了解炭化室高向和横向的加热状态。焦饼温度数据还用于焦炉加热控制模型。

1.6.3.3、荒煤气温度:在焦炉上升管处在线测量荒煤气温度,用于预测炭化结束时间,并由动态计划模型获知装煤开始的相等时间。每座焦炉在5~15个上升管上安装测温热电偶。

1.6.4、加热控制模型

CPMS通过焦炉加热控制模型,对焦炉加热实行有效控制,使炼焦加热过程控制达到最佳化,使焦炉供热输入最佳化,以达到节能的效果。采用“交换停止加热时间”的设定值来调节焦炉加热输入值,从而在结焦时间内使焦饼成熟。

焦炉加热控制模型包括:集成前馈、后馈控制和模糊逻辑控制功能。即由前馈和后馈控制的组合体组成。

加热控制模型包括动态计划模型、预测能量模型作为前馈控制器;而炼焦指数控制模型作为后馈控制器;模糊逻辑控制器的用途是对系统进行智能微调。

前馈控制:前馈控制的预测能源模型原则上是根据热源和煤在炭化过程中热平衡状况进行计算,还

考虑了热量的损耗状况,计算的主要参数包括装煤量、煤的水份、煤的挥发份和加热煤气的流量、热值。从动态计划模型获知当前的炼焦时间,该模型根据热化函数计算能源需求量的设定值。计算的结果作为每个交换停止加热时间的设定值。

后馈控制:后馈控制功能是按照炼焦指数控制模型的要求来校正预测的能源需求量。炼焦指数(CI)根据动态计划的结焦时间(T coking)函数和上升管中荒煤气最高温度(Tmax)的相同时间(t Tmax),得到以下公式

CI=T coking/ t Tmax

炼焦指数控制模型的功能是根据计算指数和结焦温度来控制煤炭化的过程。每次交换后,炼焦指数控制模型根据炼焦指数校正预测能源需求量,炼焦指数的设定取决于设定的出焦焦饼温度目标值。

炼焦指数控制器大约在推焦之前3小时提供预测的焦饼温度。如果炼焦指数不在下限及上限范围内,控制器就会对之进行调整。

CPMS在前馈控制中计算出每个交换周期(30分钟)能源需求量的设定值,计算出下次交换的中间停止加热时间,通过通讯软件传送到焦炉交换机PLC,并由交换机PLC控制系统执行。从而实现炼焦加热过程控制最佳化。

2、系统应用效果

CPMS系统投运以来,运行稳定,焦炉加热均匀,实现了以下目的。

2.1、焦炉管理数据化

炼焦生产过程中的主要控制参数均可以在计算机的介面上进行实时显示,如直行温度、横墙温度、焦饼温度、上升管荒煤气温度、煤气流量、压力、煤气热值、煤的重量、水份、挥发份、分烟道吸力、废气温度、废气氧含量、编制作业计划等,这些数据不仅可供操作人员判断生产情况,如与加热制度、工艺规程有偏差,可及时进行处理;而且,车间、厂部的管理人员也可及时从画面上了解焦炉生产情况,实现远程监控,提高了焦炉生产的管理水平。

推焦、装煤的作业时间能较准确地控制在±5分钟以内,推焦电流可真实记录,直行和横墙温度能较准确测量、记录。上升管荒煤气温度、废气温度和废气中氧含量,加热煤气的流量、压力及热值均在线检测。随时可以了解生产过程中的这些数据,焦饼温度在线检测,不但能及时了解出炉焦炭的成熟情况,还可以分析炭化室横墙温度分布情况。

2.2、实现焦炉加热的智能控制

在炼焦生产过程中,天气变化、配合煤的水分波动、加热煤气总管压力波动,煤气热值波动、结焦时间波动等因素都会影响焦炉的加热能量需求。

CPMS系统应用温度评估模型和加热控制模型,根据炼焦周期的焦炉能源需求来计算每个交换周期的平均能源需求量,炼焦指数控制模型又对预测的能量需求量进行校正,计算出每一个交换需要的停止加热时间,实现焦炉加热的智能控制。从系统计算出的每个交换的停止加热时间可以判断设定的加热煤气流量是否合适,如果停止加热时间偏大,说明加热煤气供应过剩;如果停止加热时间长期接近0,说明加热<

提交

查看更多评论

其他资讯

助力企业恢复“战斗状态”:MyMRO我的万物集·固安捷升级开工场景方案

车规MOSFET技术确保功率开关管的可靠性和强电流处理能力

未来十年, 化工企业应如何提高资源效率及减少运营中的碳足迹?

2023年制造业“开门红”,抢滩大湾区市场锁定DMP工博会

2023钢铁展洽会4月全新起航 将在日照触发更多商机

投诉建议

投诉建议