注塑机主从式单片机控制器设计

1 引 言

随着自动化和单片机技术的发展,以单片机为核心的闭环控制系统成为新一代自动控制塑料机械主要控制系统。利用单片机自动控制注塑生产过程,实时显示并在线修改各阶段的参数,这不仅提高了注塑机自动化程度,而且大大提高了塑料制品的生产效率和产品质量。

2 现代注塑机对控制器的要求

现代注塑机集机、电、液于一体,对控制器主要有以下几点基本要求:

①可以实现对注塑机整个工艺流程的控制;

②能满足注塑过程中的流量、压力、位置等的控制要求;

③能够自动控制料筒温度,并达到所需精度;

④有良好的人机界面,能方便地在线修改参数并实时显示注塑机的工作过程。

因此,现代注塑机的控制器主要由注塑机工艺流程控制、料桶温度控制、人机界面等部分组成,能够实现对注塑机整个工艺流程进行控制;对注塑过程中的流量、压力、位置以及料桶温度的控制;对注塑工作过程参数的显示与在线参数修改。

3 注塑机主从式单片机控制器的设计

该单片机控制器设计包括硬件设计和软件设计两部分。

3.1 控制器的硬件设计

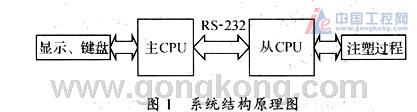

根据注塑机的工艺流程与控制要求,以INTEL公司生产的80C196KC单片机为核心设计主从式控制器,其结构原理图,如图1所示。

整个控制器由2个控制模块构成(主机控制模块与从机控制模块),采用主从式结构来控制注塑机的注塑过程、温度、人机界面、通讯等工作。其中主机控制模块负责键盘及LCD显示管理,实现参数在线设定及显示,以提供友好的人机界面;从机控制模块负责检测注塑机的各路输入情况,并实现对注塑的过程控制与料筒温度控制。主、从机CPU之间采用RS-232串口通讯实现信息与数据的交换。

3.1.1 主机控制模块的硬件设计

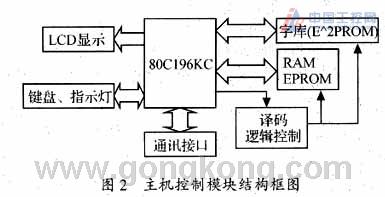

主机控制模块的结构框图,如图2所示。

主机控制模块的CPU采用INTEL公司生产的16位高性能的CHMOS单片机80C196KC,该单片机具有功耗低、运算速度快等特点。80C196KC内部自带有8/10位可选的A/D转换器、PWM波型发生器、定时/计数器、串行通讯接口等丰富的资源,外围电路接口灵活,通用性强,主机控制模块的主要功能由它完成。主机控制模块的外围接口器件主要包括:存储器、键盘、液晶显示器、地址译码器。

存储器:采用1片6264提供8KB RAM,2片27256提供32KB的程序存贮空间,由于需要在控制过程中显示参数、输入提示等,所以以1片E\+2PROM28C256用于存贮多组模具数据及自制汉字字库。

键盘管理:采用8279进行管理及驱动。键盘共计64个键,包括数字键、功能键和选择键,可以完成参数的在线设定、功能切换、手动执行等注塑机应有的功能。为了方便操作人员的察看注塑机的工作状态,采用7个LED灯指示注塑机的工作状态。

液晶显示器:采用自带驱动模块的240×128大屏幕液晶显示器,可以将其直接挂于单片机的外部总线上,对其操作非常简单。可以实现对注塑机工艺参数的实时监视、各个关键参数的在线修改以及命令输入提示。

地址译码器:由于控制器的外围电路众多,采用可编程集成芯片GAL16V8实现对各个外部芯片的地址译码,提供灵活多变的译码方式,在实际中可以根据需要进行进一步的调整和修改。

3.1.2 从机控制模块的硬件设计

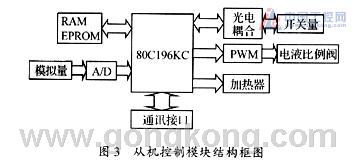

从机控制模块的结构框图,如图3所示。

从机控制模块也采用INTEL公司的80C196KC单片机,作为模块的***处理器(CPU),主要完成从机控制模块的开关量、模拟量的输入/输出,实现对注塑过程与料筒温度的控制。

其基本外围硬件电路如下:

存储器:采用6264提供8K RAM,2片27256作为程序存储空间,由于从机CPU可以从主机CPU中获得数据,所以它不需要E2PROM贮存信息。

开关量:采用TTL芯片74HC373对80C196KC输入/输出开关量的I/O口进行扩展。32点开关量输入,经过光电隔离,将开关量的24V电平与CPU的5V相隔离,采集各执行器的位置与状态。32点的开关量输出,光电隔离后经达林顿管进行功率放大,用于控制各个开关型液压阀。

模拟量输入:在新型的注塑机中,采用了位置尺对各液压缸的位置进行检测,这些模拟量经过滤波放大后送入80C196KC自身所带有8/10位的A/D输入口,由单片机进行检测。

温度检测:温度检测主要采用热电隅。热电隅的输出特点为微电压且非线性很强,所以本控制器在温度检测时,采用继电器采样的方式,尽量减少采样损失,采样信号经过低通滤波及放大后,直接由单片机的A/D端口输入。同时在硬件上设置温度检测芯片,对热电隅冷端温度进行检测,并在软件中实现其温度的冷端补偿及非线性校正。

加热器的控制:由于注塑机料筒所采用的加热器功率较大,本控制器采用的是用继电器带交流接触器的方式实现对加热器的控制。本控制器共有7个继电器输出,每个继电器的过流能力为10A。

比例阀的控制:注塑机通常采用比例压力/流量复合阀,它有2个比例电磁铁,需要模拟量对其进行控制。对80C196KC而言,它没有专门的D/A口,但是它有3路PWM输出,经过对PWM输出进行滤波后,可以实现8位精度的模拟量输出。此模拟量经过比例放大器对比例电磁铁进行驱动。

3.2 注塑机控制器的软件设计

相对于主从式的硬件结构,注塑机软件设计分两个部分,即主机部分软件设计和从机部分软件设计。

3.2.1主机软件设计

主机部分软件分两大模块,即键盘与显示模块、通信模块。

其中,键盘与显示模块负责管理64键键盘和液晶显示器,由于键较多,采用了“状态转移法”的键控程序[2],根据所按下的键执行相应的程序,在液晶显示器上显示相应的操作页面,进行参数设置与显示,并实时显示注塑机当前所处的工作状态。

通讯模块负责与下位机通讯,控制器中的串行通讯也采用主从式结构,即由主机发出通讯要求,如参数设置、手动操作、运行状态读出等,而从机CPU则根据主机CPU的要求给出回应。

3.2.2从机软件设计

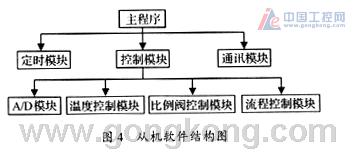

从机部分软件相对来说比较复杂,如图4所示。

其中各模块功能如下:

(1)定时模块。利用80C196KC单片机的软件定时器为核心构成,为整个控制系统提供时钟基准。同时包含两类定时器,即10ms定时器与100ms定时器,其中10ms的定时器负责对各个加热器进行PWM控制,使开关式的加热器能实现准连续加热的控制,从而提高料筒的温度控制精度。而100ms定时器则用于各个需要时间控制的场合。定时器的个数最大可以达到128个。

(2)通讯模块。处理与上位机的通讯,包括参数的设定,手动命令的执行以及将运行参数传送给上位机进行显示;

(3)控制模块。完成对整个注塑机系统的控制,它又能分为4个子模块。

①A/D模块。完成对各模拟量的A/D转换及数字滤波,主要为热电隅信号,冷端温度信号与各个位置电子尺的信号。

②温度控制模块。根据热电隅输出与冷端温度进行冷端补偿与非线性校正后得出当前料筒某段的温度,经过PID控制运算后得出当前的加热量,通过PWM加热器控制程序对料筒进行加热控制。

③比例阀控制模块。根据当前的控制要求获得比例阀的输出,并经过软件斜坡控制得到相应的PWM输出值,从而实现对比例阀的控制。

④流程控制模块。根据当前注塑机所处的工作状态(手动、半自动、全自动等)以及各个输入状态(行程开关、位置尺、键盘操作命令等)来控制注塑机的各个工艺流程的进行,如开合模、注射、预塑、射台动作以及顶针动作等。

(5) 主程序。协调各个程序模块的运行,并管理各个中断。

4 结论

讨论了以80C196KC单片机为核心的主从式结构的注塑机微机控制器方案;给出了单片机注塑机控制系统的主、从机控制模块的硬件组成;介绍了注塑机控制系统主、从部分的软件设计。该控制系统已在实际生产中投入使用,效果良好。

提交

助力企业恢复“战斗状态”:MyMRO我的万物集·固安捷升级开工场景方案

车规MOSFET技术确保功率开关管的可靠性和强电流处理能力

未来十年, 化工企业应如何提高资源效率及减少运营中的碳足迹?

2023年制造业“开门红”,抢滩大湾区市场锁定DMP工博会

2023钢铁展洽会4月全新起航 将在日照触发更多商机

投诉建议

投诉建议