专用组合铣床用可编程控制器控制的改造

2008/9/11 10:08:00

摘要:本文针对某专用组合铣床的继电—接触器控制线路,在分析了该线路的控制原理的基础上,提出了用可编程控制器进行控制线路改造的方案。给出了电气控制原理图、有关电器型号或规格的选择、控制程序的设计等,修正了原线路存在的缺点。使初涉PLC者对可编程控制器控制系统的设计有一个初步的认识。

某专用组合铣床共有两个动力头,分别称为平铣和端铣。这两个动力头各由一台4KW的电动机作传动,并水平或垂直安装在同一个滑台上。滑台由一台2.2KW的电动机通过两个电磁离合器中的某个来传动。其中一个作快速用,另一个作铣削时的工作进给(慢速)用。其电气控制用继电—接触器控制线路。操作面板上有润滑油泵开按钮,连动或点动按钮,快进按钮,快退按钮,两个动力头的开和停按钮,以及急停按钮。

一.继电-接触器控制原理图分析

该专用组合铣床继电—接触器控制线路的原理如图1所示。其中图1(a)是线路的主电路,图1(b)是润滑油泵和滑台的控制线路,图1(c)是两个铣削刀盘的传动控制。图中各有关部件的功用是:CB1--主电源开关;CB2--滑台电机电源开关及过载保护,KM1/KM2--滑台电机正/反转控制;CB3—油泵电机电源开关及过载保护,KM3--油泵电机控制;CB4/ CB5—刀盘电机电源开关及过载保护,KM4/ KM5--刀盘电机控制。

刀盘的传动控制就是常规的电机的起动和停止控制。滑台的运行方式分连动和点动;连动时分快进、快退、和工进三种状态;点动时只有快进、快退两种状态。状态的改变由限位开关xST来控制。其相关电气元件的动作过程如下:[线路参见图1(b)]

图1(a)

图1(b)

图1(c)

1.点动方式

连动/点动方式按钮SA的触点[318—321]和[328—329]处在断开状态,滑台工作在点动方式。如果滑台在中间位置时,按住前进按钮SB2,则滑台快进接触器KM1吸合,电机M1得电正转。同时离合器线圈YC1也得电,通过丝杆传动滑台快速前进。松开前进按钮SB2,则接触器KM1释放,电机停止。后退则类似,按住后退按钮SB3,则滑台快退接触器KM2吸合,电机M1得电反转。同时离合器线圈YC2也得电,通过丝杆传动滑台快速后退。松开后退按钮SB2,则接触器KM1释放,电机停止。滑台工作在点动方式,进给接触器KA不起作用。

前进到位或后退到位时,由于限位开关2ST-2或3ST断开,接触器KM1或KM2释放,滑台停止移动。

2.连动方式

连动/点动方式按钮SA的触点[318—321]和[328—329]处在闭合状态,滑台工作在连动方式。同样如果滑台在中间位置时,按后退按钮SB3,滑台快退接触器KM2吸合,其辅助触点同时闭合,保持接触器KM2在吸合状态。电机M1得则电反转。同时离合器线圈YC2也得电,通过丝杆传动滑台快速后退。直到打断限位开关3ST,滑台停止。

按前进按钮SB2,则滑台快进接触器KM1吸合,其辅助触点闭合,保持接触器KM1在吸合状态。电机M1得电正转。离合器线圈YC1也得电,通过丝杆传动滑台快速前进。当滑台前进到打断限位开关1ST时,滑台转入慢速工进状态,继续向前移动,直到打断限位开关2ST—2,滑台停止。由于惯性滑台使限位开关2ST—1闭合,接触器KM2吸合,其辅助同时触点闭合,保持接触器KM2在吸合状态。电机M1得则电反转。

在滑台前进或后退过程中不管是快速还是慢速,只要转动连动/点动方式按钮SA,则接触器KM1/KM2就释放,电机停止。

图1(b)线路中,接触器线圈KM1/KM2前面的接触器辅助触点KM2[319—320]/KM1[326—327]用与互锁保护,防止两个接触器同时吸合,造成电源短路。

3.存在问题

从控制原理图1(b)中可以看出,当滑台在工进过程中,遇到停电或其他原因使滑台停止后,如需再次让滑台前进时,滑台只能快速移动,而不能回到原先的工进状态。稍不注意的话,很容易损坏刀头或刀盘。

二.PLC控制电路的设计

1.列出接入和接出PLC的I/O点数,确定PLC型号

根据继电—接触器控制线路的原理图,以及上面的分析,得到应该接入PLC的I点有:连动/点动方式按钮SA,油泵开按钮SB1,前进按钮SB2,后退按钮SB3,限位开关1ST、2ST、3ST,两个刀盘的开SB5、SB6,停SB7,电机保护,及急停按钮SB4,共12点。应该输出的PLC的O点有:滑台进退接触器KM1、KM2,油泵接触器KM3,两个刀盘接触器KM4、KM5,离合器线圈YC1、YC2,及运行指示灯HL,共8点。

根据上面要求及性价比,本案例选用三菱FX1N—24MR可编程控制器。其中输入14点,输出10点。

2.按输入/输出点,画出PLC控制的原理图

主线路沿用图1(a),用PLC控制专用组合铣的电气原理图如图2所示。考虑到PLC输出继电器的容量,每一点都增加了一个中间继电器,并在其每个线圈上并接了续流二极管(图中未画出)。各输入输出点的分配见表1。

运行指示灯HL作工作状态指示,正在工作中指示灯HL亮灭间隔1比1闪烁;停止工作时指示灯亮灭间隔4比1闪烁;待机状态时指示灯亮灭间隔1比4闪烁。

图2(a)

图2(b)

图2(c)

三.应用程序设计

1.梯形图编制

控制程序梯形图编制的有两种方法,一种是按照现成的继电—接触器控制线路演变而成;另一种是根据控制过程的功能要求,按照程序设计惯例,采用模块化、结构化方法设计。

本例中节省了限位开关2ST—1的常开触点,用软接点X7来代替该输入点;还要用软件来消除原线路存在的缺点。前者由于使用了同一个软接点,没有了原机械限位开关常闭和常开点动作时的时间间隔,因此在程序中加入一个辅助接点M101,并在前进停止后到开始后退再加一定时器T1延时,延时长短根据实际调整,图中为5秒。后者则要求每次系统上电或滑台在中间位置停止移动后,在连动方式下再次移动滑台时,只能使滑台退到位方能前进。

PLC控制线路的梯形图如图3所示。

2.程序的录入

编程软件可用SW0PC—FXGP/WIN-C V3.30或以上版本。安装完成后在“开始”/“程序”/“MELSEC-F FX Applications”中点“FXGP/WIN-C”。在桌面弹出的窗口中点击“新文件”按钮,出现如图4(a)的窗口;选“FX1N”,再点“确认”。接着便可在如图4(b)所示窗口中将图3所示的程序逐一录入,完毕后点“转换”按钮,最后保存。

图4(a)

图4(b)

四.安装与调试

表2列出了图1(a)和图2中所有材料的清单。

控制柜设计本着美观、合理、易于散热、方便走线为原则。操作箱及柜内各部件的布置可参考图5。

图5(a)

其他资讯

一种继电器--接触器控制电路转换成PLC梯形图的方法

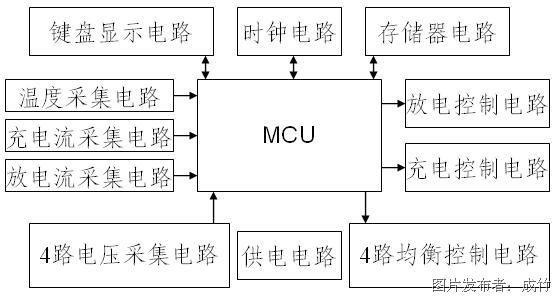

48V20Ah铅酸电池组管控系统的设计

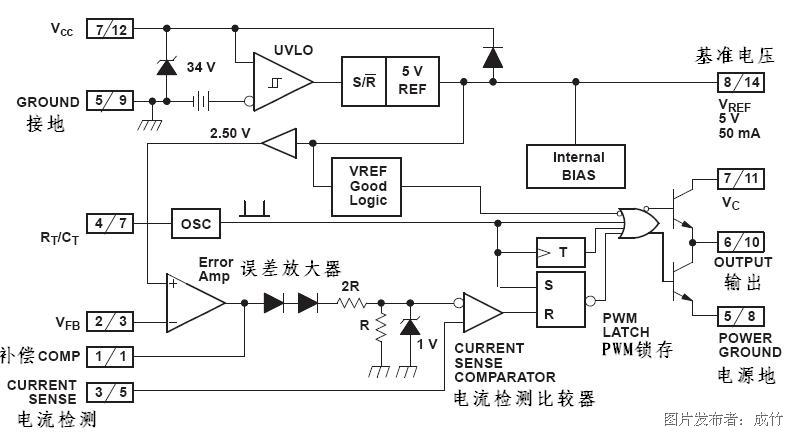

UC3842控制器组成的开关电源的单片机调压控制

8051系列单片机应用系统的PROTEUS仿真设计

电源集中控制箱及其在住宅中的应用

投诉建议

投诉建议