现场总线在DCS项目中的应用

2009/1/5 16:21:00

0、引言

随着科学技术的发展,工业控制过程对现场信号的采集、传输和数据转换提出了更高的要求。而数字通信技术、网络技术和微处理技术的迅速发展,把传统的数字信号和模拟信号混合的系统变成全数字信号系统成为可能。基于现场总线技术的控制系统FCS(Fieldbus Control System)就是在这种背景下产生的,并成为当前过程控制领域的热点。在传统的自动化控制工程项目中,如何将现场总线技术与DCS控制系统紧密结合并发挥出巨大的优势,引起了各用户和系统集成商的高度重视,并将此作为系统竞争力的一个具体体现。本文结合具体项目,初步阐述了PROFIBUS现场总线和DCS相结合的方案,方案的灵活性、经济性和技术稳定性已在工程运用中得到很好的诠释。

1、现场总线概述

1.1 概念

现场总线是安装在生产过程区域的现场设备/仪表与控制室内的自动控制装置/系统之间的一种串行、数字式、多点通信的数据总线。其中,“生产过程”包括断续生产过程和连续生产过程两类。

或者,现场总线是以单个分散的、数字化、智能化的测量和控制设备作为网络节点,用总线相连接,实现相互交换信息,共同完成自动控制功能的网络系统与控制系统。

或者,现场总线是以单个分散的、数字化、智能化的测量和控制设备作为网络节点,用总线相连接,实现相互交换信息,共同完成自动控制功能的网络系统与控制系统。

1.2 现场总线的主要特征

在FCS中,现场总线的主要特征是把数字通讯技术、网络技术、微处理技术集合在一起,充分体现了当今科学技术发展中的数字化、模块化、网络化及互换性、兼容性、开放性的特点,是实现现场级控制设备数字化通信的一种工业现场层网络通信技术,是一次工业现场级设备通信的数字化革命。可以从4个层面来表述现场总线的含义。

(1) 现场通讯网络:传统的DCS项目中,通讯网络的终点是控制站或者IO站,现场仪表仍是采用4-20mA.DC模拟信号送进控制系统。而现场总线技术可使用一条通信电缆将现场设备(智能化、带有通信接口)连接,用数字化通信代替4-20mA/24VDC信号,完成现场设备控制、监测、远程参数化等功能,实现了真正意义上的现场通讯网络,把数字化通讯线一直延伸到了生产现场或者生产设备。

(2) 互操作性:不同厂商制造的设备,只要支持相同的总线通讯协议,就可以集成在一个系统内,互相通讯,运用同一个组态软件进行组态工作,以实现系统组态策略。

(3) 分散功能:在FCS系统中,将传统输入/输出IO控制站的一些功能分散地分配给了现场智能执行器、智能变送器、智能控制仪表、智能马达控制器等,提高了智能化和数字化的水平,大大提高了系统的可靠性。

(4) 开放式互连网络:现场总线为开放式互连网络,既可以与同类网络互连,也可以与不同网络互连(如TCP/IP)。开放是网络互连还体现在网络数据共享,可以完成将现场级、车间级、企业级各个层面的数据共享和数据流动。现代企业管理的重要基础之一就是实现数据共享。

1.3 传统的与基于现场总线式的现场级与车间级控制系统优缺点

1.3.1 传统的现场级与车间级控制系统

传统的现场级与车间级控制系统系统(包括:基于PC、PLC、DCS产品的分布式控制系统),其主要特点之一是,现场层设备与控制器之间的连接是一对一(一个I/O点对设备的一个测控点)所谓I/O接线方式,信号传递4-20mA(传送模拟量信息)或24VDC(传送开关量信息)信号。如图1-1所示:

图1-1:传统的现场级与车间级控制系统架构

传统的现场级与车间级控制系统的主要缺点:

(1)信息集成能力不强: 控制器与现场设备之间靠I/O连线连接,传送4-20mA模拟量信号或24VDC等开关量信号,并以此监控现场设备。这样,控制器获取信息量有限,大量的数据如设备参数、故障及故障纪录等数据很难得到。

(1)信息集成能力不强: 控制器与现场设备之间靠I/O连线连接,传送4-20mA模拟量信号或24VDC等开关量信号,并以此监控现场设备。这样,控制器获取信息量有限,大量的数据如设备参数、故障及故障纪录等数据很难得到。

(2)系统不开放、可集成性差、专业性不强:除现场设备均靠标准4-20mA/24VDC连接,系统其它软、硬件通常只能使用一家产品。不同厂家产品之间缺乏互操作性、互换性,因此可集成性差。这种系统很少留出接口,允许其它厂商将自己专长的控制技术,如控制算法、工艺流程、配方等集成到通用系统中去,因此,面向行业的监控系统很少。

(3)可靠性不易保证:对于大范围的分布式系统,大量的I/O电缆及敷设施工,不仅增加成本,也增加了系统的不可靠性。

(4)可维护性不高:由于现场级设备信息不全,现场级设备的在线故障诊断、报警、记录功能不强。另一方面也很难完成现场设备的远程参数设定、修改等参数化功能,影响了系统的可维护性。

1.3.2 基于现场总线式的现场级与车间级控制系统

(3)可靠性不易保证:对于大范围的分布式系统,大量的I/O电缆及敷设施工,不仅增加成本,也增加了系统的不可靠性。

(4)可维护性不高:由于现场级设备信息不全,现场级设备的在线故障诊断、报警、记录功能不强。另一方面也很难完成现场设备的远程参数设定、修改等参数化功能,影响了系统的可维护性。

1.3.2 基于现场总线式的现场级与车间级控制系统

基于现场总线式的现场级与车间级控制系统的网络架构如图1-2。

图1-2:基于现场总线式的现场级与车间级控制系统架构

基于现场总线的现场级与车间级控制系统主要优点:

(1)增强了现场级信息集成能力

现场总线可从现场设备获取大量丰富信息,能够更好的满足工厂自

(1)增强了现场级信息集成能力

现场总线可从现场设备获取大量丰富信息,能够更好的满足工厂自

提交

查看更多评论

其他资讯

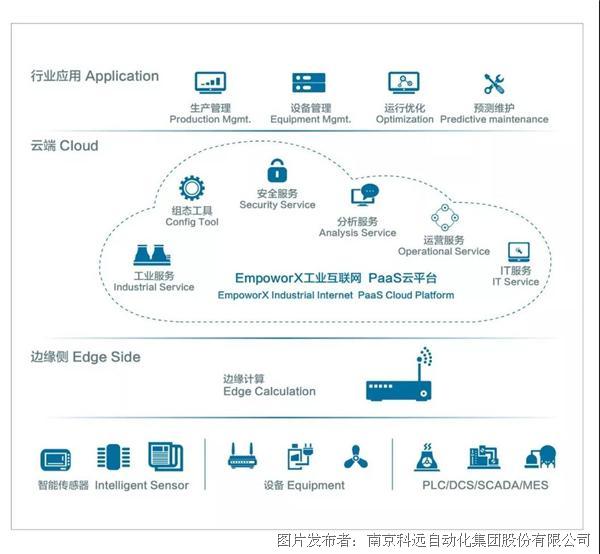

科远EmpoworX工业互联网平台

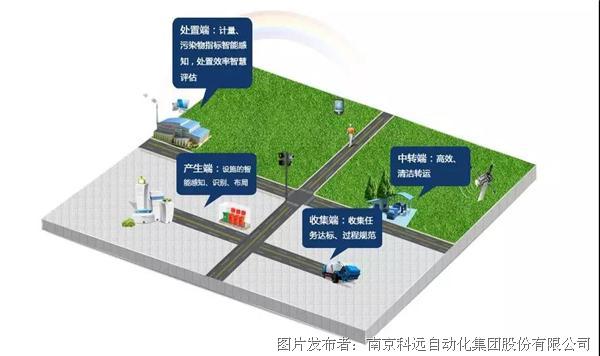

管窥工业互联背景下的智慧环卫建设

工业互联,开启“智慧水务”新时代

科远 MES制造执行系统

科远股份制造执行系统(MES) 迈向工业4.0时代的助推器

投诉建议

投诉建议