应用变频调速技术推进节能减排

改革开放以来,我国工业总产值不断提高,但是能耗比却居高不下,高能耗比已成为制约我国经济发展的瓶颈,为达到可持续发展,必须坚持科学发展观,大力发展高技术产品,其中利用变频调速技术节电已开始应用在各行各业,并被许多用户认可。

据统计,我国发电总量的60%-70%的电力消耗在电动机上。我国电机整体运行状况同国外相比差距很大,机组效率75%左右,比国外低10%左右;系统运行效率30-40%,比国外先进水平低20-30%。在大量的工业设备中,我国仍采用交流电动机恒速传动的方案运行,例如风机最主要的调节手段靠调节风门、挡板开度的大小来调整控制对象,不论生产的需求大小,风机都要全速运转,不能随工矿的变化进行相应的调节,白白浪费了大量的能量;泵类设备采用调整阀、回流阀、截止阀等各种阀门进行流量、压力、水位等信号的控制,造成大量的能源浪费。

一、变频调速技术的作用和节能原理

变频调速运行是根据负载转速的变化要求,改变供电电流的频率,并配合电压的调节,以获得合理的电机运行工矿。在不同的转速情况下,均保持较高的运行效率,不仅降低了电能消耗,同时能改善启动性能,保护电机及负载设备免受瞬时启动的冲击,延长其工作寿命,还提高电动机和负载设备的工作精确度.实践证明,变频技术用于风机、泵类设备驱动控制场合,取得了显著的节电效果,普遍节电达到30%-50%。

国家对三相异步电动机运行区域作如下规定:负载率70%-100%之间为经济运行区;负载率在40%-70%之间为一般运行区;负载率在40%以下为非经济运行区;一般负载率保持在60%-100%较为理想。在电机选型设计工作中,大部分电机功率选型均有适当的裕量,另外,在生产过程中的设备许多时间都是负荷不满或运行有峰谷时间,如果采用交流电动机恒速传动的方案运行,靠风门调节风机或靠阀门调节的泵类设备,使用效率较低,造成大量的能源浪费。

变频调速是通过改变输入到交流电机的电源频率,从而达到调节交流电动机转速的目的。根据流体力学的基本定律可知:风机(或水泵)类设备均属平方转矩负载,其转速N与流量Q、压力(扬程)H以及轴功率P具有如下关系:

Q1/Q2=N1/N2……(1);H1/H2=(N1/N2)2……(2);P1/P2=( N1/N2)3……(3)。

Q1、 H1、 P1……风机(或水泵)在N1转速时的流量、压力(或扬程)、轴功率;Q2、 H2 、P2……风机(或水泵)在N2转速时的相似工矿条件下的流量、压力(或扬程)、轴功率。

由(1)、(2)、(3)可知,风机(或水泵)的流量与其转速成正比,压力(或扬程)与其转速的平方成正比,轴功率与其转速的立方成正比。当风机(或水泵)转速降低后,其轴功率所需的电功率亦可相应降低。就是说,通过调速方式改变风机风量(或泵流量),风量(或泵流量)下降一半时,即:假如N2/N1降低1/2,则P2/P1=1/8,由于轴功率(耗电)与转速的三次方成正比,因此可节电87%(在不考虑其它因素的情况下),降低转速可大大降低轴功率,这也是为什么变频调速在应用上节能十分显著的原因。

二、火力发电厂供电煤耗、厂用电现状及方向

2008年,我国火力发电消耗原煤13.4亿吨,约占全国原煤产量的50%左右。多年来,发电企业在降低煤耗上做了许多工作,如新型超临界机组、超超临界机组大批量装机增加,30万、60万、100万kW大机组设备比重增大,以及2006年以来“上大压小”,关停小火电3421万kW,2008年的供电煤耗与2005年相比,每千瓦时降低了25g,供电煤耗达到349g/kW•h,距离世界发达国家330g/kW•h的距离在接近。

2007年发电厂平均厂自用电率6.44%。据了解先进企业厂用电率4-5%左右,因机组大小不同、用电范围不同,是否使用变频技术以及各种因素等,厂用电率有的高达11%左右。厂用电主要用在与发电机组配套的引风机、排粉机、凝结泵、循环泵、锅炉给水泵等,占厂用电消耗的80%。

厂用电率是影响供电煤耗的一部分,全面采用变频技术能尽快赶超世界先进国家供电煤耗。随着厂网分开以及2008年开始试行的“节能发电调度办法”的实施,竟价上网日趋激烈,各发电企业竞争日趋白热化,努力提高发电设备的健康水平,满足系统要求;加强管理,进一步挖掘节能潜力,建立节能型企业,提高发电企业竟价上网的能力,是发电厂竞争的方向;采用高压变频对高耗能用电设备进行技术改造,不仅能直接收到降低厂用电、降低供电煤耗、增加上网电量带来的直接经济效益,而且对设备的安全、可靠运行,减少设备故障都起到了积极的作用。全面采用变频技术能使我国尽快赶超世界先进国家供电煤耗。

三、电厂应用高压变频调速技术实例

以2008年我们到电厂调研为例:

1.大唐盘山电厂

大唐盘山电厂现有职工200余人。电厂工程部介绍了高压变频器的使用情况:现有2台60万kW由哈尔滨电站集团生产的机组,3#机组于2001年9月26日投产,4#机组于2002年6月5日投产。年发电量73.2亿kW•h,上网电量68.58亿kW•h,设备利用6100小时,等效可用系数89.2%,综合厂用电率5.6%。供电煤耗324g/kW•h。

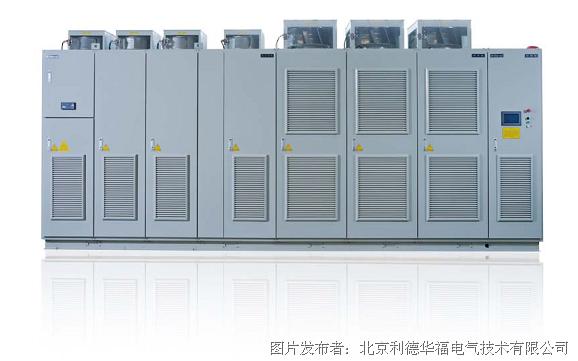

冷凝泵采用北京利德华福电气技术有限公司生产的2500kW国产高压变频器做变流量调节。在负荷变频调节时,由于采用功率单元串联的多电平PWM调制技术,谐波小,电流可从280A降到150-160A,对电网没有影响。这2台变频器每天可节约5万度用电,厂用电减少0.5%,按照每度电价0.35元计算,每天节约3.5万元,一年按300天计,约1000多万元,8个月收回投资。

使用国内的变频器设备,配套施工按交钥匙方式进行,服务非常及时,汉化的人机界面易理解和操作。2003年采购的4台国外品牌的产品,效果不好,不稳定,价格也贵。曾经停机,造成很大影响,服务也不及时。

2.华能邯峰电厂

华能邯峰电厂的锅炉是美国福斯特—惠勒产品,汽轮机、发电机是德国西门子生产的2套66万千瓦机组。1#机组于2000年12月31日投产,2#机组于2001年6月19日投产,年发电量74亿kW•h ,设备利用6000小时,等效可用系数89.2%,综合厂用电率不超过5.2%,供电煤耗326g/kW•h。

每台机组配备2台冷凝泵,运行方式为一用一备。在正常运行状态下,凝汽器内的水位不能过高或过低,当机组负荷升高时,凝结水量增加。当机组负荷降低时凝汽器内水位相应降低。

没有使用变频器之前,凝汽器内的水位是通过改变凝汽器凝结水泵出口阀门的开度进行调整的,调节线性度差,大量能量在阀门上损耗。同时,由于频繁的对阀门进行操作,导致阀门的可靠性下降,影响机组的稳定运行。使用变频器后,凝结水泵出口阀门不需要频繁调整,阀门开度保持在一个较大的范围内,通过调节变频器的输出频率改变电机的转速,达到调节出口流量的目的,满足运行工况的要求。

冷凝泵采用北京利德华福电气技术有限公司的2台2600kW/6kV的高压电机变频器做变流量调节,从2006年9月-2008年3月,1年半时间未发生过问题,运行良好。根据发电负荷运行一般节能20%-50%,一台凝结泵年节约500-700万度电,12个月收回成本。两台加装利德华福高压变频器的280kW疏水泵也正常运行。

有4台2000kW原装进口产品,运行一个月,跳闸,尚未发现是什么问题,目前停用,没有能力修,原装日文维修不方便,不能改。

3.山西漳山电厂

山西樟山电厂是由山西电力投资与京能源投资共建,现有员工200余人。现有2台30万kW的空冷机组,汽机和电机是哈尔滨生产,锅炉由武锅生产。1#机组于2004年9月11日投产;2#机组于2004年10月6日投产。

设备利用6000多小时,综合厂用电率不超过8.4%,供电煤耗350g/kW•h,采用利德华福的4台3400kW的变频器用于引风机,1台1120kW的变频器用于冷凝泵上(其中2台由于失速,暂时停用1个月,需要系统重设)。据发电负荷,在正常发电下,节电约30%,调峰时节电更显著。根据现场打印数据统计:2007年1月节电216万kW•h,节约电费58.95万元。估计全年节电700多万元,18个月收回成本。

采用中能博瑞的6台900kW的变频器用于排粉机上,节电约36%-49%。

新建的2台60万kW上海电站集团生产的超临界机组,采用ABB和西门子的变频器价格贵出2-3倍,要3-5年才能收回投资。

提交

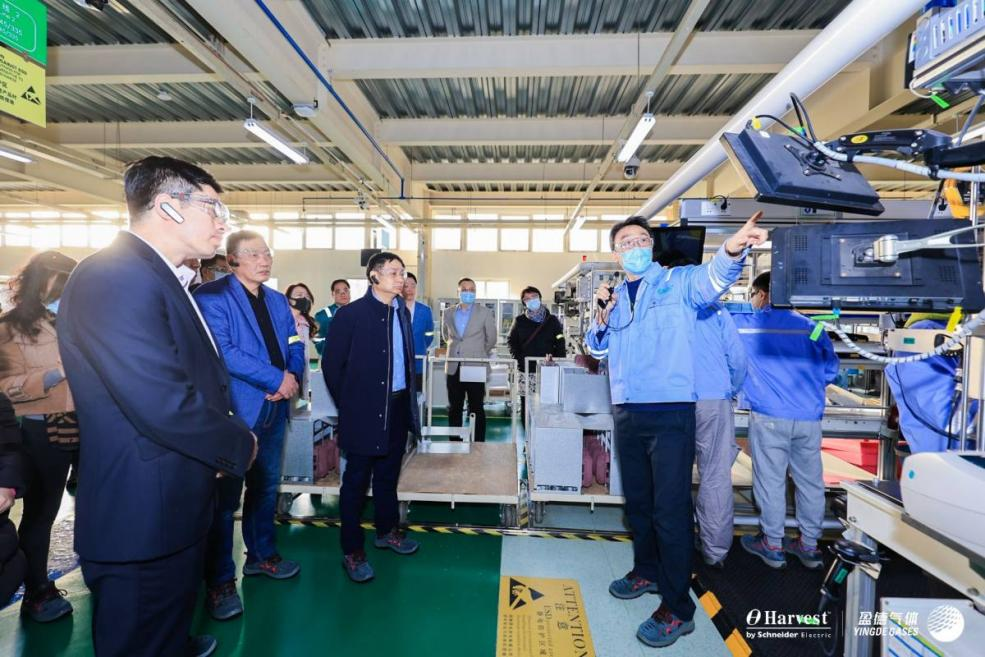

与强者同行,利德华福助力高能耗企业绿色发展

利德华福 HAR3000系列高压变频器

利德华福HAR3000系列高压变频器新品上市

利德华福连续两届荣获“设计师及用户优选十大品牌”

施耐德电气变频系统业务副总裁张彦达先生的新年贺词

投诉建议

投诉建议