一种空瓶检测机检测控制系统的设计与实现

引言

中国制造业的高速发展给工厂自动化提出更高的要求。工厂的管理者已深刻地体会到一些关键环节的自动检测设备不仅能带来更高的效率,并且能更大限度地降低成本。随着市场竞争的加剧,啤酒饮料制造企业越来越清楚地认识到,产品质量的好坏,是决定企业生产和经营成败的关键。随着在线检测技术自身的成熟和发展,可以预计,它将在啤酒饮料食品制造业中得到越来越广泛的应用。中国的诸多啤酒集团公司,随着生产线速度的提高,质量品质的提升,也已经把验瓶机等检测设备,列为生产关键设备。

目前国内啤酒饮料行业配备的空瓶检测机等在线检测设备很少,而仅有的一些空瓶检测设备又绝大部分依赖于进口。目前进口空瓶检测机的品牌比较少,有德国的HEUFT、KRONES、MIHO,美国的飞达,日本的KTS,德国品牌垄断着市场的绝大部分份额。国外空瓶检测机的适应性差、价格高昂及维护费用高让厂家倍感头痛,迫切需要国内研发类似设备来填补空白。

1 空瓶检测机(EBI)的性能和功能需求

1.1 性能需求

现国内啤酒生产线普遍的速度要求为28000瓶/小时或者36000瓶/小时,生产速度的提升,需要用直线式的EBI,对控制系统提出了新的要求,接收处理信号的能力要提升;需要借助编码器对瓶子进行全程的跟踪定位,所以要求控制系统读取编码器的值必须迅速而且准确。采用西门子及欧姆龙的PLC进行控制时发现,实时性比较差,使用梯形图对这样的控制程序编程比较复杂。面对这些特殊的控制要求,贝加莱PCC的优势凸显出来,其可以使用C等高级语言编程,其中的TPU功能可以解决信号接收滞后及读取编码器不够及时的问题,另外可轻易地利用PVI通讯借助工业以太网实现与上位机VB程序的通讯。

1.2 功能需求

控制系统需要将图像处理器返回的信号进行记录,做出各种数据信息的统计分析,提供给上位机;对各个瓶子进行跟踪定位,对检测到的不合格品进行定位,到达剔除器位置时,将不合格瓶子准确剔除,剔除的瓶子倒瓶率不能高于5% 。控制系统稳定可靠,突然掉电再上电后能顺利启动。

2 空瓶检测机设计方案概述

2.1验瓶机的设计原理

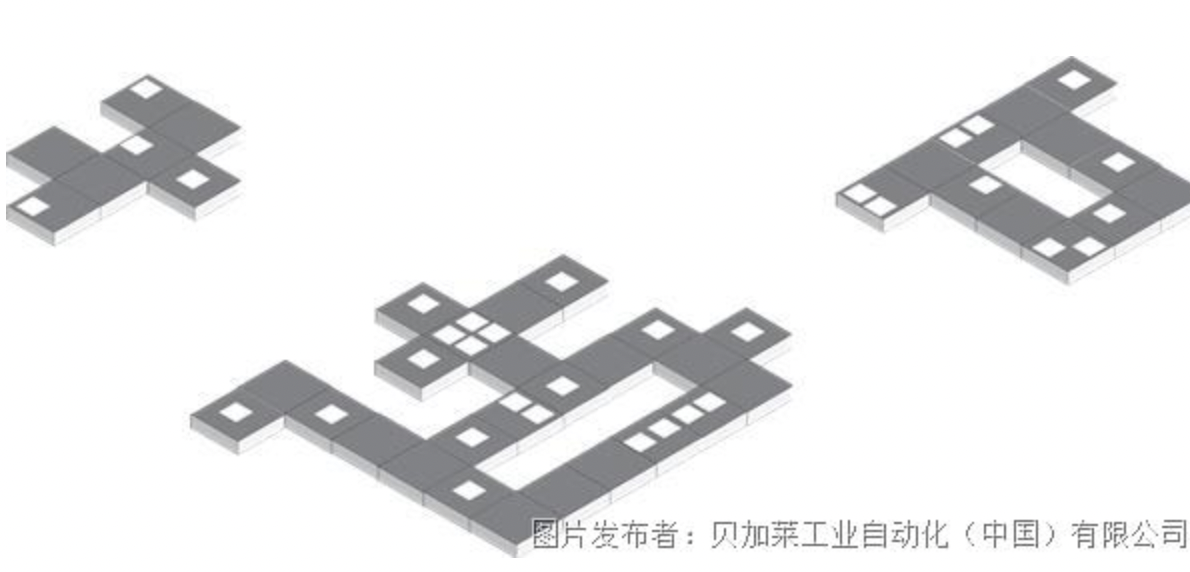

验瓶机要实现的功能是对啤酒瓶进行全方位的检测,将检测结果信息送给控制系统,控制系统对接收到的信息进行分析汇总,控制单段式或多段式剔除器将不合格的瓶子剔除。检测系统分六大检测模块:进瓶检测模块、侧壁检测模块1、瓶口检测模块、瓶底检测模块、侧壁检测模块2、残留液检测模块。如图1所示。

图 1 EBI功能分布图

(1)各模块的检测功能

1进瓶检测模块:检测异型瓶或严重破损瓶,防止其进入空瓶检测机系统而对机器造成损害。

2侧壁检测模块1:检测瓶壁是否有污斑或者严重破损。

3瓶口检测模块:主要检测瓶口是否存在破损或污斑。

4瓶底检测模块:主要检测瓶底是否存在污斑。

5侧壁检测模块2:瓶子通过夹瓶皮带旋转90度,进行第二次侧壁检测,保证了瓶壁检测无死点。

6残留液检测模块:主要检测瓶中是否有残留的液体存在。

(2)视觉检测系统的工作原理

通过特殊设计的LED光源打光,CCD相机拍照,将拍取的照片信息送到图像处理器系统,图像处理器对照片进行处理分析,判定拍取的照片是否合格,并将合格信号送出给控制系统。

残留液检测的工作原理是:

采用高频发射器发出高频信号,有残留液的瓶子经过此检测模块时,引起高频信号波动,通过判定信号的波动,将判定的不合格瓶子的信息送达控制系统。

控制系统的功能是:

控制系统跟踪无压力控制链道上的瓶子,并收集图像处理的信息,进行汇总分析,将结果赋予瓶子,当瓶子到达剔除器的时候将不合格品剔除。控制系统要求使用性能稳定、结构紧凑、工作可靠、功能更强、调试维护更方便,贝加莱的PCC控制系统因兼具以上优点而被作为系统的底层控制单元。

2.2 EBI的检测与控制

(1)光电检测的位置分布

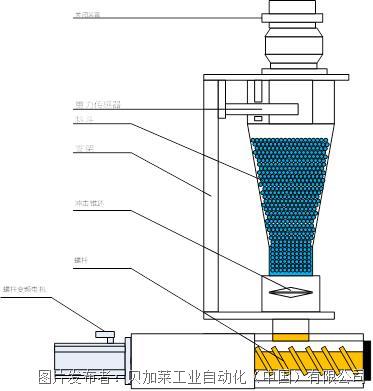

EBI的全程定位光电的分布如图2所示。

图2 光电检测位置分布图

(2)控制的思路

瓶子在链道上运行首先触发前侧壁光电,用一个结构体数组A 记录其当前的编码器的值,和前壁检测的好坏信息。瓶口光电触发记录当前的编码器的值,然后将当前的编码器的值减去瓶口光电到前壁光电之间的脉冲距离REMOVE1,然后在一个容差范围△内(即REMOVE1±△范围内)查找前侧壁结构体数组里编码器的值,找到此瓶的记录前侧壁检测的好坏信息,拷贝到瓶口的结构体数组中,并记录下瓶口检测的好坏信息。如果在前侧壁结构体数组中找不到此瓶则认为此瓶是多出的瓶子,可能是滑动过大或者是人为插入的瓶子,将此瓶记录为不合格瓶。同理瓶底光电触发去查瓶口的结构体数组,后壁光电触发去查瓶底的结构体数组,剔除光电触发则去查后壁结构体数组。到了剔除光电的结构体数组则汇集了当前光电触发编码器值及前壁、瓶口、瓶底、后壁检测的所有信息。通过监控当前的编码器值和剔除结构体数组的信息来决定是否让剔除器动作来将瓶子剔除。

该控制思路的优点是:

1) 用每个光电触发的时刻来校正上个光电触发到这个光电触发距离内瓶子在链道上的滑动,使其定位更加准确;

2) 所有模块的检测都是独立的,便于分开各个模块独立运行。可以关闭任意一个功能块而不影响其他模块的检测;

3) 解决了瓶子在检测过程中由于多瓶或少瓶而引起的信号错乱的问题。

2.3 系统性能设计的进展

随着技术的发展,啤酒企业生产线速度在不断的提高,由原来的18000瓶/小时提升到28000瓶/小时、36000瓶/小时、42000瓶/小时。像美国飞达等旋转式的EBI已无法达到速度要求,直线式的EBI应运而生。

3 系统构成及其特点

3.1 硬件系统构成

选用PCC系统中的一款CPU(CP476),它具备TPU(时间处理器),并有输入识别/输入边沿触发计数器、输出比较器、脉宽调制等功能。只需要经过简单的配置,就可以在程序中调用其功能块,实现对编码器的准确跟踪,迅速对光电触发发出的信号做出响应。

PCC控制系统与上位机的通讯程序编写比较简单,并且只有当控制系统统计的数据发生变化的时候才更新并产生通讯操作,对上位机的数据进行更新,尽量地节省了上位机的CPU资源,利于进行图像处理信息的操作。

本系统根据需求的I/O点配置:需要24路数字量输入、15路数字量输出,其中需要有编码器处理功能。该PCC系统的配置如表1。

表1 PCC系统的配置

|

模块名称

|

模块型号

|

数量

|

|

CPU

|

提交

查看更多评论

其他资讯

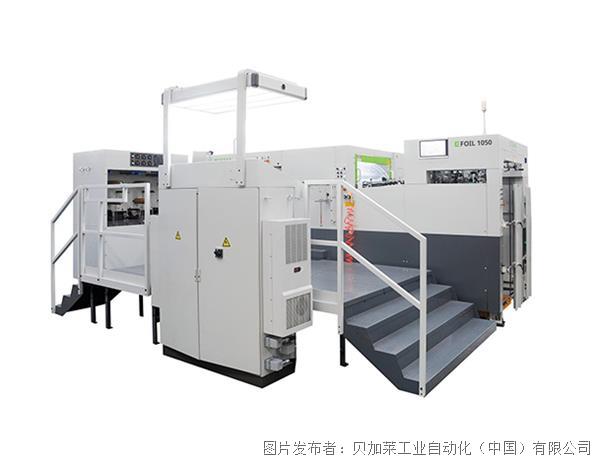

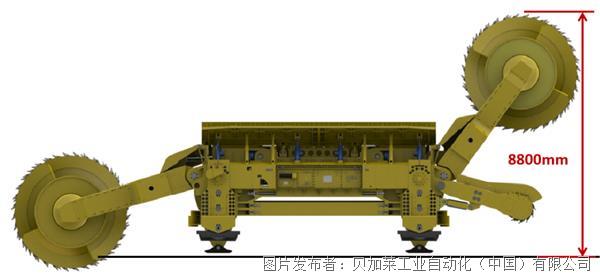

ACOPOS 6D-装配生产新模式 高品质烫金烫出金字招牌 机器制造商:软件视角的系统选择策略 一个软件,多种机型-称重软件整体规划提升出机效率 世界级的采煤装备-来自贝加莱的支持 |

投诉建议

投诉建议