基于CAN总线和PCC的多电机消隙天线控制系统

1引言

在高精度天线控制系统中(如跟踪卫星通信天线),精密跟踪和方位控制对天线的传动系统精度提出了极高的要求。但是由于存在机械加工误差、机械磨损和传动齿轮之间存在一定的间隙,既影响天线控制系统的跟踪精度,又影响天线控制系统的稳定性。因此必须消除传动齿轮之间的间隙,提高传动精度。

为解决这一问题,人们想了很多方法。传统的方法是对机械的传动结构进行改进。但从已知的消除齿轮间隙的方法看,它们总存在这样或那样的不足,如结构复杂、尺寸大、承载能力差等。因此在高精度天线控制系统中传统的消隙方法无法使用。本控制系统采用多电机来消除传动机构中的齿轮间隙,从而提高传动精度。

基于以上分析,该系统采用基于可编程计算机控制器(Programmable Computer Controller,简称PCC)和CAN总线的控制系统。多电机消隙天线控制系统在天线控制系统中应用比较普遍,特别是对于大型雷达天线的转台的消隙就更为常见。该案例采用目前流行的CAN总线技术和PCC等工控产品,为实现天线转台的消隙、方位、俯仰等控制功能,提供了多电机控制的全套解决方案。该方案具有以下特点:

(1)采用CAN总线对四台直流调速器进行组网,不仅实现了全数字控制,而且结构简单,数据通信简便,可靠性高。

(2)数字速度调节器具有力矩均衡分配和环路控制功能。

(3)实现转台的方位、俯仰双向转动均衡式消隙。

(4)高效精确的控制算法,可以实现天线控制系统精确定位、目标跟踪、俯仰、环扫、扇扫。

(5)实现三电机、双电机或单电机的运行(降功率)。

2 CAN总线简介

CAN,全称为“Controller Area Network”,即控制器局域网,是国际上应用最广泛的总线之一。它是一种在自动化领域内广泛使用的多线路协议和有效地支持分布式控制或实时控制的串行通信网络。CAN的应用范围遍及汽车、机械、医疗设备、建筑环境以及工业自动化行业的其它很多领域。

CAN总线之所以能得到如此广泛的应用,其主要原因如下:

(1)强有力的错误检测能力及差分驱动功能。

(2)在十分苛刻的环境中仍运行良好。

(3)在传输介质和线路设计方面,CAN总线也十分灵活。

CAN总线具有下列主要特性:

(1)低成本。

(2)极高的总线利用率。

(3)相当长的传输距离(长达10km)。

(4)高速数据传输速率(高达1Mbit/S)。

(5)可靠的错误处理和检错机制。

(6) 发送期间若由于出错而遭破坏的信息可自动重发送。

(7)节点在严重错误的情况下具有自动退出总线的功能。

3 实施方案

3.1 系统设计的总体框架

多电机消隙天线控制系统采用贝加莱公司的可编程自动化控制器(PCC)为主控制器,并采用其Automation Studio集成软件平台所包含的高级语言BASIC编制硬件驱动程序和速度PID算法,通过CAN总线通信实现对四台直流控制器的组网控制,从而实现对四台转台驱动电动机的协调控制,共同驱动一个转台。实现力矩的分担和传动间隙的消除,从而提高系统跟踪精度。

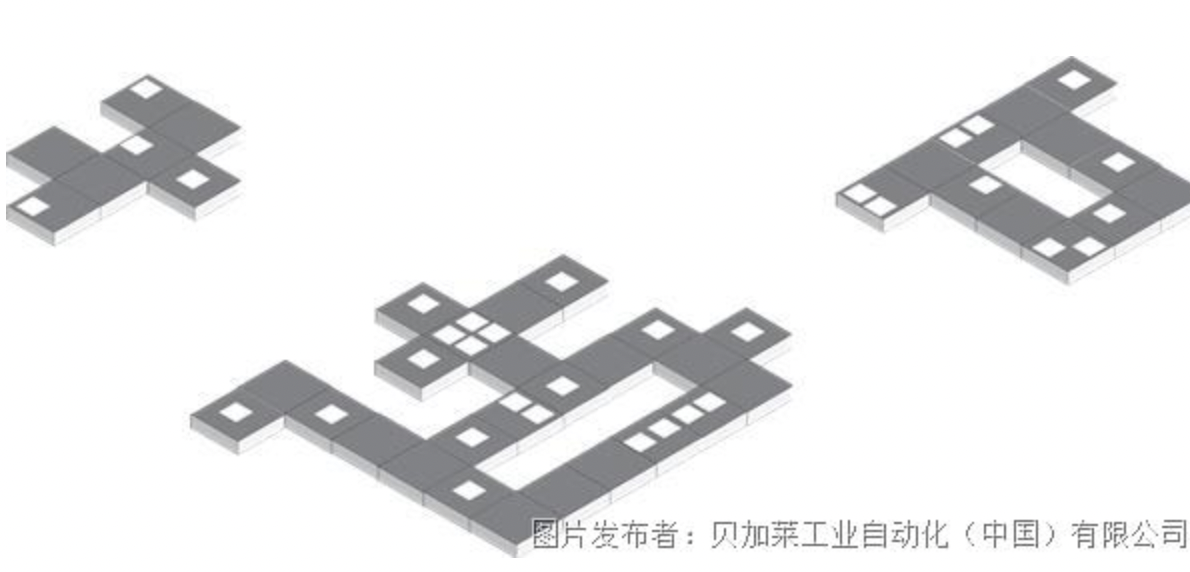

图1 多电机消隙天线控制系统的控制网络结构

多电机消隙天线控制系统的控制网络结构如图1所示,天线控制单元(即操作人机界面HMI,采用B&R的PP320触摸屏)通过内部IMA与多电机控制器(PCC的中央处理器模块CP476)之间进行通信,实现速度指令、状态控制和状态信息等远控操作。四台直流驱动器通过CAN总线组网控制,通过SSI读取转台的位置信号;天线控制系统的控保电路的信号采集等都是由多电机控制器(CP476)通过其I/O点(DM465数字量I/O模块)实现的。这种方案不仅实现了全数字控制,而且结构简单、接口清晰、可靠性高。可以看出多电机控制器(CP476)和CAN总线的应用是关键所在。

3.2 控制原理

对于四台电动机协调控制一个转台来说,要实现齿轮消隙,其中两台要作为速度控制模式工作,作为消隙驱动的主电动机,提供与天线转动方向一致的主动驱动力矩。另外两台要作为力矩控制模式工作,作为消隙驱动的从动电机,为消隙机构的齿圈提供向后的啮合“张紧力”。

天线控制单元HMI(PP320)通过串行接口RS-232将速度指令发送给多电机控制器(CP476),多电机控制器(CP476)通过CAN总线分别对四台直流调速器(欧陆)实现速度控制和力矩控制的切换,以实现对天线转台的无间隙传动。如图2所示。

图2 四台电动机驱动转台的控制原理

当转台顺时针转动时,设定电机1和3为速度控制工作模式,电机2和4为电流控制工作模式。电机1和3为主动电机,电机2和4为从动电机。M1、M2、M3、M4分别代表电机1、电机2、电机3、电机4的力矩。则提供的总力矩M=(M1+M3-M2-M4)。当转台逆时针转动时,则情况正好相反,电机2和4为速度控制工作模式,电机1和3为电流控制工作模式。电机2和4为主动电机,电机1和3为从动电机。提供的总力矩为M=(M2+M4-M1-M3)。

对于两台作电流控制模式工作的直流调速器,外部给定电流指令,使之产生与主动电机相反的力矩,保持一定的张紧力。

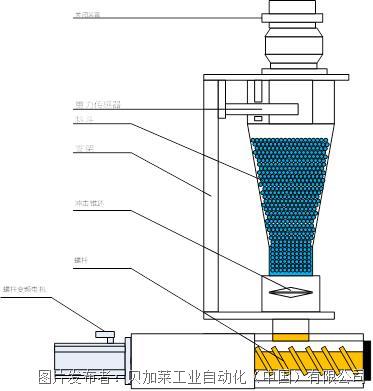

对于两台作速度控制模式工作的直流调速器,多电机控制器(CP476)接受天线控制单元的速度指令,经过处理后通过CAN总线发送给欧陆直流调速器,将与电机反馈速度比较运算后的偏差送入直流驱动器的速度环,通过力矩偏置,输出电流信号送给电流环,经过PID运算后,把电流信号送给电机电枢。从而既实现了转台电动机的速度和电流闭环控制,又实现了转台消隙。系统控制原理框图如图3所示。

图3 转台驱动电机控制系统原理框图

4 系统设计

4.1 系统的硬件设计

该系统的硬件结构如图4所示。

图4 系统硬件结构

本系统在硬件设计上,选用贝加莱的PCC为核心控制单元,通过CAN总线实现四台直流调速器及其直流电动机的组网,天线控制单元、控保单元、转台位置信号分别通过通信扩展接口构成完整的天线控制系统。

本系统中,PCC采用CAN总线网络控制直流电动机的运转,这不仅可以使电气接线大大简化,系统安装及维护工作大大减轻,且PCC可以以高速,高精度地对电动机进行控制,而且PCC对直流调速器实时状态信息监控更加具体全面,从目前业内高机动雷达及其它车载计算机控制系统和监控系统的发展现状来看,CAN总线的广泛应用已成为一个必然的技术趋势。

4.2 系统的应用软件设计

该多电机控制系统的应用软件基于PCC的开发平台Automation Studio集成软件平台设计,充分利用了标准化工业控制器PCC的软硬件优势:

(1) PCC的所有软件均采用模块化结构搭建,各个模块的功能既相对独立,又通过数据接口相互关联,既利于协同开发与维护,又便于项目的归档与标准化。各个任务模块相对独立的设计风格,可以有效地保证在系统器件或工艺要求变动时,对控制软件的影响都将是局部的、单一的。

(2) 该多电机控制系统应用软件采用面向对象的风格,由多层面多模块构建而成,电机的控制策略程序与底层数据采集和底层通信程序无关,有利于项目的局部改动调整与设备扩展,项目软件的代码可以获得最大程度的可重用性。

(3) 该多电机控制系统软件全部采用BASIC高级语言编制,软件具有很好的可读性与易维护性。

(4) 采用CAN总线对多台直流电机(驱动器)的控制,也是本系统软件设计的最突出特点之一,PCC可以通过CAN总线高速、高精度地对电机运动进行控制,实现对多台电机进行全面的信息采集与实时监控,包括每台电机的速度、方向、启停、使能、设定电流进行控制,并可监视电机的当前转速、方向、启停、使能状态、电机的电流及故障状态等信息。

4.3 应用软件的模块化结构

该系统的应用软件充分利用了B&R 的Automation Studio集成软件平台的应用软件结构化与模块化设计的特点。按照系统硬件结构及工艺设计要求,整个系统的应用软件设计成多个相对独立的任务模块,各个模块之间按照严格定义的接口规范,相互传递信息。各个任务模块相对独立的设计风格,可以有效保证在系统器件或工艺要求改动时,对控制软件的影响都是局部的、集中而单一的。整个应用软件系统的结构如图5所示。

图5 应用软件系统的结构

4.3 容错设计

为了为保证整个天线控制系统各机械、电气部件的可靠运行,该系统对天线控制作了以下容错设计:

(1) 当某台直流调速器因某种原因触发报警时,该调速器所驱动的电动机是无法按照控制指令运动的,为避免意外情况发生,本系统做了安全性的保护措施——停止所有电动机的运动。并可通过显示的错误代码,直观地告知操作人员,进行意外情况的相应排错处理。

(2)当控保电路采集

提交

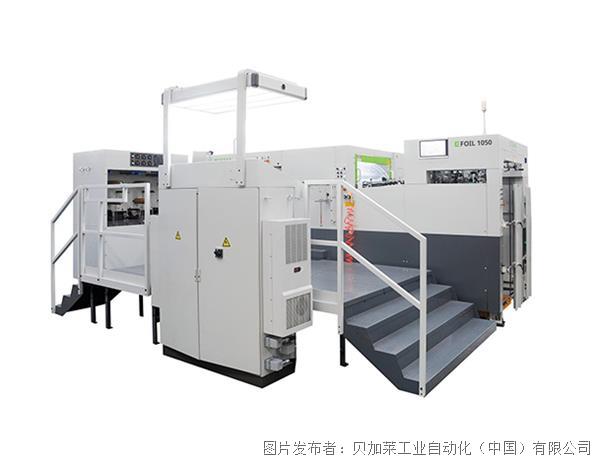

ACOPOS 6D-装配生产新模式

高品质烫金烫出金字招牌

机器制造商:软件视角的系统选择策略

一个软件,多种机型-称重软件整体规划提升出机效率

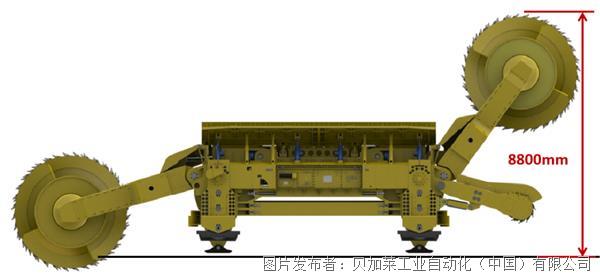

世界级的采煤装备-来自贝加莱的支持

投诉建议

投诉建议