贝加莱基于B&R自动化产品的高速经编机控制系统方案

0. 前言

很多漂亮的鞋子、婚纱、旅行包的面料都是采用经编机编织出来的,还有玻璃纤维的高速公路隔离栅材料、游艇、冲浪板的材料、飞机的外壳、风力发电的叶片、集装箱、摩托车头盔、甚至到潜艇、航空飞机很多领域都使用由经编机编织的材料,经编机的种类非常多,针对不同的工艺有拉舍尔和特里科两种经编机,又按照衬纬与否可分为带衬纬的经编机等等,有双针床、单针床等。以下主要介绍采用B&R工控产品的高速特里科经编机控制系统。

1.特里科经编机工艺及对控制系统的要求

1.1 经编机的构成和工艺简介

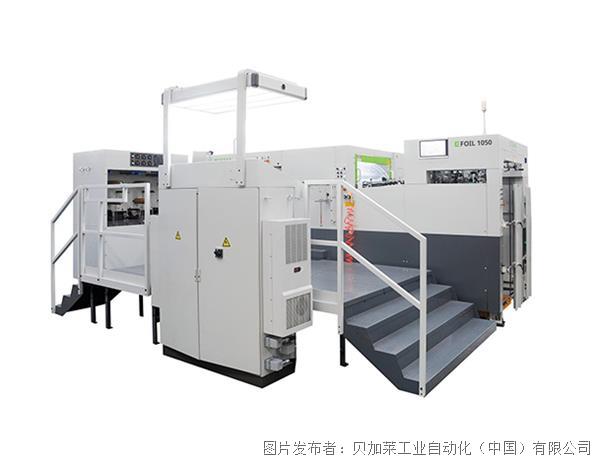

经编机的外观如图1所示,由送经、成圈机构、牵拉、卷取几个单元构成,经线通过盘头放卷为成圈机构提供稳定的送纱量,针床的成圈机构通过退圈、垫纱、带纱、闭口、套圈等一系列动作完成对材料的编织,牵引单元将织好的材料随着每个横列的完成向前牵引,而卷取单元则将完成的材料卷成整卷。

传统的经编机是通过机械的方式进行连接,即涡轮蜗杆进行传动的变化组合,而这些对于变化的需求来说就非常不灵活,而现代伺服技术提供了更灵活的系统设计。经编机的送经量控制是关键,对于在每个周期里没有变化的送经而言,采用变频器即可,这种送经单元称为EBA。

而对于每个周期送经量有最大64种变化的编织图案设计而言,则送纱量要通过伺服进行可靠的输送,在主轴的每个旋转周期里,按照经编工艺的要求,送经量的变化可能最大达到64种,伺服需要据此进行速度的调整以适应经编工艺对送纱量的精确需求。另一个控制维度在于随着送经的变化盘头的周长不断减小,需要不断的加快盘头角速度,以保证送经量的稳定输出,这就是所谓的EBC单元,对于仅仅是简单的变化而言,EBA即可实现,但是,对于变化复杂的花样而言,则EBC就非常的有必要了。

图1 特里科经编机的外观

1.2 对控制系统的要求

(1)性能要求

客户对这台机器提出了3000RPM的设计目标(针距E32,密度最小2C/cm),这是一台真正意义的高速经编机,目前国内经编机大多为主机转速在800~1200RPM的速度,效率较低,并且多设计为固定的EBA系统,而该客户设计的起点较高,设计为3000RPM的高速经编机,这对机器的伺服系统的响应能力提出了较高的要求,采用国际先进的EBC设计使得对于控制算法的设计也提出了要求,最大支持64横列(Courses)的送经量变化,考虑到极端情况,运行在3000RPM的机器对于64横列变化送经量的支持,需要控制系统和伺服系统拥有非常高速的运算和处理能力及通讯能力。

ACOPOS伺服驱动器配合Ethernet POWERLINK实时以太网提供了最快400uS的数据刷新周期,因此,B&R的ACOPOS和EPL在方案交流阶段即得到了认可。

(2)功能要求

客户除了对性能提出了严格的要求,对于功能设计也提出了很多要求,例如:EBC的设置算法设计、电子牵拉和电子卷取(中心卷取方式)、打印机功能、远程监控功能设计、掉电停车功能、人机操作的科学和实用性设计等。

2.系统配置

2.1伺服驱动技术

配置了6个B&R高性能的ACOPOS伺服驱动器,提供了送经和卷绕的高速响应能力。其中主轴运行为异步伺服模式,ACOPOS驱动器采用模块化设计,在其插槽上插入外接编码器模块使得每个轴可以直接计算送经罗拉的编码器反馈值,并高速运算。

2.2控制显示

500MHz的处理器,128MB的SDRAM。B&R Power Panel 400系列不仅仅是一个人机界面,同时它也是一款高性能的CPU,支持高达200uS的循环周期,EBC的复杂算法与科学的人机设计均由其独立完成。

2.3现场总线

Ethernet POWERLINK实时通信技术提供的高达400uS的实时通信刷新速率,100Mbps的传输速度,确保了整机控制的数据交换通畅。

该控制系统的结构图如图2所示。

图2 控制系统结构

3.系统功能及其实现

该系统的功能很多,包括电子送经EBC单元设计、电子牵拉和电子卷取(中心卷取方式)、HMI操作功能、打印机功能、远程监控功能、掉电停车功能、人机操作的科学和实用性设计等。其中某些功能具有一定的前瞻性,具体分为以下几个单元:

3.1电子送经EBC单元设计(Electric Beam Control)

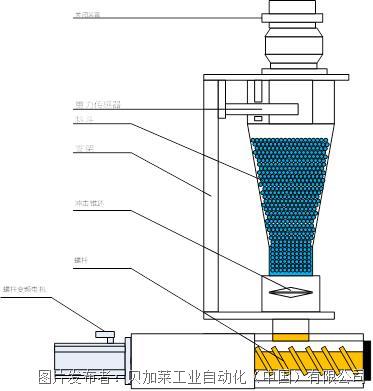

图3 EBC单元原理图

EBC原理,如图3中,测速罗拉(roller)能够实时测量到盘头的送经速度及周长变化,编码器数据通过编码器模块反馈到控制器(PCC)中处理,X20的编码器模块X20DC1196支持高速的采样。PCC综合主轴编码器位置变化、每横列设定的送经量和现时各送经轴盘头的周长变化不断地优化计算出送经轴的运动参数。对于花色变化不大的编织而言,在主轴的一个循环周期里,送经的变化并不频繁,但是,当花色需要在一个循环周期里提供16段、32段或者更多的横移动作的话,那么,在一个循环周期中不同段的送经量的变化将会需要伺服电机不断地进行运动参数调整来实现,这对伺服响应能力提出了严格的要求。

工艺员根据花盘设定循环周期内每段所需的送经量,系统将实时根据当前经轴架的盘头周长变化来计算下一个循环周期里每段送经量的运动参数。采用B&R ACOPOS伺服驱动器内置的CyclicCom(循环读写)功能,PCC依据对主轴单圈绝对值编码器位置的变化,将下一个横列对应的送经量的运动参数写入伺服控制器,这样,伺服将会从一个横列的送经量平滑的切换到另一个横列的送经量。在每一个循环周期里,我们的系统预留了最多64个横列送经量的变化,而由于以上的巧妙设计及我们高性能的PCC和伺服系统提供的硬件保障,其实每一个送经轴只使用了1个CAM状态就实现了任意多个横列作为一个循环周期的不同送经量的高速无缝切换。

参考以上的叙述,EBC考虑的并非仅仅是横列变化时所需的送经量变化带来的伺服运动参数的调整,还有一个维度即:盘头的直径是不断减小的,这要求不断的根据盘头周长的变化修正盘头的角速度来保证每个循环周期的相应横列的送经稳定不变。

ACOPOS伺服驱动器提供了多个编码器接口的设计,因此,检测速度可由X20分布式IO来提供反馈,也可以通过直接接入到伺服驱动器的编码器卡槽位上反馈,而且ACOPOS伺服驱动器可以设置为变频模式支持异步电机,它即保证了很好的调速特性也能够降低成本,并且ACOPOS与其它轴之间的总线通信保证了轴与轴之间的实时性。

3.2电子卷取单元(EWA)

图4 电子卷取单元示意图

如图4所示,卷取采用中心收卷方式,并非想象的那么简单,因为,要保证材料的收卷均匀可靠,必须依赖于与主轴的同步,以及在不同阶段的力矩变化控制。在启始、加速、减速时,由于横列的花样变化带来的位置变化都将被考虑在其中,因此,卷取轴与牵拉轴同步并且在不断进行力矩输出控制计算。

接近开关两次触发间的计时与电机的速度相乘得到已走过的距离,与设定的最大距离相除即得到百分比,再以最大扭矩与最小扭矩线性化成100%的区间,在每个区间里伺服提供可靠的力矩输出来获得对卷取的稳定控制,事实上,它是用交流伺服来模拟出直流伺服电机所需的良好线性机械特性曲线,要对卷取材料的在卷取过程中的缩放进行补偿设计,使得更加稳定而柔和的实现卷取。

3.3 HMI操作设计

如图5所示,将整个屏设计为三个部分,最上面的日常状态显示,它可以显示客户公司的LOGO、批号、时间和画面的页面名称,在中间部分显示状态页、参数设置页内容,底部区域设计为页面切换的键,采用了Windows风格的操作图标。

投诉建议

投诉建议

提交

ACOPOS 6D-装配生产新模式

高品质烫金烫出金字招牌

机器制造商:软件视角的系统选择策略

一个软件,多种机型-称重软件整体规划提升出机效率

世界级的采煤装备-来自贝加莱的支持