贝加莱 高速自动校直切断机控制系统设计

校直切断机是用于将建筑钢筋校直并切断成设定长度的加工设备。原设备的校直速度为30m/min, 最小切断长度为2m , 生产效率和自动化程度较低。随着建筑业的不断发展, 对校直切断机的性能、生产效率和自动化程度均提出了较高的要求。由上海交通大学和锡山市荡口通用机械厂联合研制的高速自动校直切断机的校直速度为60m/min, 最小切断长度为0.8m , 切断误差为±5mm。其性能、生产效率和自动化程度较原有设备有大幅度的提高。

1 提高速度带来的技术问题

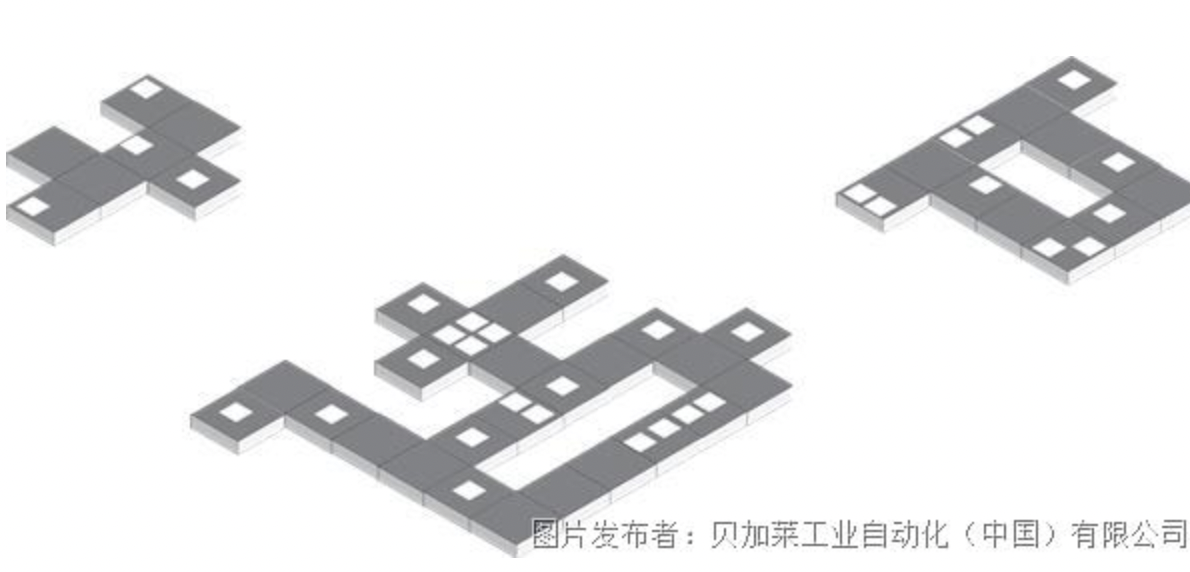

图1 是校直切断机的工作简图。电机通过传动机构带动校直辊将钢筋校直, 当校直长度达设定长度时, 剪切缸带动切刀下行将钢筋切断, 然后, 落料缸带动落料架转过一定角度实现落料, 原设备在切断钢筋后由重锤带动小车使切断缸复位。由于这种靠惯性复位方式速度慢, 在切短长度的钢筋时, 切断缸不能及时复位。这是影响提高校直速度和降低切断长度的主要原因。另外, 由于在切断瞬间钢筋推动切刀水平移动, 这使得切断小规格钢筋时易造成钢筋弯曲, 影响加工精度。新研制的校直切断机采用了跟切缸跟切, 也即在切断后的瞬间, 跟切缸带动切断缸水平右移, 以使切刀脱离运动着的钢筋, 切断缸再快速升起, 之后, 跟切缸将切断缸拉回原位。在校直速度和切断长度的指标要求中, 最苛刻的工况是以60m/min 的校直速度加工0.8m 的钢筋时的工况,此时, 每切断一根钢筋需0.8s, 这意味着在0.8s 内切断机要完成一个工作循环。因此, 提高系统快速性是设计高速自动校直切断机的关键因素。

图1 校直切断机工作简图

2 系统组成及原理

2.1 液压系统

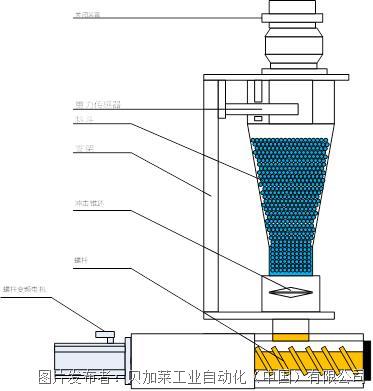

液压系统原理如图2 所示。图中1、2 为双联液压泵。切断缸9 下行时, 电磁铁8 断电, 高压小流量泵1 和低压大流量泵2 同时对切断缸供油, 使其快速下行。切断钢筋时负载压力升高, 单向阀6 闭合,仅由高压小流量泵供油。切断后, 泵2 为跟切缸10供油, 使跟切缸快速跟切及返回。阀4 用于系统短时不工作时对大流量泵卸荷。由于跟切和落料动作几乎同时进行, 高速切断时两缸所需流量均较大, 故此, 落料缸12 采用液压泵独立供油, 以避免泵的流量过大和两个液压系统的相互干扰。节流阀14 用于调节落缸的工作速度。

图2 液压系统原理图

2.2 电气控制系统

电器控制原理如图3 所示。由于校直用电机和用于切断及跟切的液压系统的驱动电机功率较大,为了减小启动过程中对电网的冲击, 采用了SMC即电机软启动器进行软启动。隔离变压器用于对SMC 提供控制电压。整个电气系统由PCC(Programming Computer Controller ) 进行控制。PCC 是近年发展起来的一种新型可编程控制器,PCC 和传统的PLC 的主要区别在于PCC 可以实现实时多任务处理, 即根据控制任务的实时性要求不同, 将任务的执行时间设定在不同的级别, 以保证对实时性要求的任务模块及时得到处理。本系统中PCC 模块配置如图。CP774 是CPU 模块, 也是PCC的核心模块。DI135 是高速计数模块。校直辊在校直钢筋的同时, 带动光电型位置传感器, 位置传感器的信号经光电转换器放大整形后送入DI135 模块, 对被校钢筋长度进行检测。DO435 是直流输出模块,其输出触点控制中间继电器, 中间继电器输出触点控制电磁阀的动作。DO720 是交流输出模块, 其输出触点控制交流接触器的控制线圈, 通过交流接触器实现对3 台电机的启停控制及校直电机的高低速控制。DI439 是输入模块, 手动按钮主要用于系统的调试。PaneIWare 是与PCC 配套的人机交互设备,通过RS232 通讯电缆与PCC 交互信息。通过PaneIWare 的面板键和显示屏可设定被加工钢筋的规格、切断长度、切断根数等。

1、2、3. 电机 4. 接触器系统 5.SMC 6. 保护装置 7. 隔离变压器 8、9. 开关电源 10~ 14. 固态继电器 15~ 20. 电磁铁 21~ 29. 接触器控制线圈 30.CPU模块 31.DI135 32.DI439 33.DO435 34.DO720 35. 手动按钮 36. 光电转换器

图3 电气控制系统原理图

3 设计要点

液压系统设计的关键是选取剪切缸的直径, 因为在泵流量一定的条件下, 剪切缸的直径决定了剪切速度和剪切力。剪切力包括静态力和动态力, 虽然增加剪切缸的直径可以增大静态剪切力, 但由于速度的降低而使动态剪切力减小、运动时间加长, 同时缸的直径增大使响应速度降低。若在增大静态剪切力的同时不使动态剪切力减小、不使运动时间加长,势必要增大泵的流量, 泵流量的增大使得功率增大,从而又会要求油箱的体积增大、加强散热等一系列设计、使用和维护问题。因此, 液压系统的设计较为复杂, 将另文论述之。电气控制系统的设计主要考虑校直电机、软启动器、中间继电器等的合理选择以及应用软件的编制。

3.1 校直电机和软启动器的选择原则

电机的选择除考虑功率因素外, 还要考虑和软启动器配合时的启动转矩。因校直机的负载属恒转矩型, 软启动器的初始转矩设定应大于负载转矩, 也就是说软启动器的初始相电压应大于某确定值。若设定其初始相电压和全压之比为0.5, 因电机的启动转矩正比于下式, 即

式中 M i——电机启动转矩;U i——初始启动电压;U e——启动结束时的相电压(全压)。

经推导, 电机的启动转矩满足下式:

M i > 0.25M L

式中 M L——负载转矩

电机功率确定后, 考虑到负载特点和工作环境等因素, 软启动器应按电机功率上浮一档选取。

3.2 中间继电器和加速二极管的选择

电磁铁是感性元件, 通断延时和回路的阻抗成反比, 因此, 其保护电路不能采用RC 电路, 应并接加速二极管(参见图3)。和二极管串接的电阻是用于减小断电延时的, 但使断电时电磁铁的最大反电势有所增加。二极管的反向耐压要大于umax

式中 R 2——二极管支路串接电阻; R 1——电磁铁线圈电阻;U ——供电电源电压

由于机械式继电器通断延时大, 应选择固态继电器(通断延时约2~ 3ms)。固态继电器的选择要考虑吸收浪涌电压的能力, 继电器允许的浪涌电压要大于电磁铁通断过程中的最大反电势umax。

4 编程要点

由于PCC 的系统软件支持多任务处理, 本设计中按工艺流程应实现的控制功能将整个控制过程划分成14 个任务模块(程序模块) , 其中主要有参数读取模块、自动切模块、自动跟切模块、自动落料模块、自动停车模块、速度控制模块、连续切控制模块等。这14 个模块根据实时性要求的不同, 又划分为3 个任务级别。由于自动切模块除了控制切刀的动作外,还负责接收计数器计数值, 将其设置为任务级别最高的任务模块, 其执行周期最短, 从而将计数误差控制到最小限度。而读取参数模块是读取操作人员输入的加工参数设定值, 对实时性要求较低, 可以将其设定为低级别的任务模块, 加大执行周期, 以减轻对CPU 的压力。CPU 是否过载应按下式校核。

入﹦Ti/TT × 100%

式中 入——某任务对CPU 的负载度

Ti—— 该任务的执行时间(ms) , 由Profiler软件测定

TT ——该任务所处任务级别的周期(ms)

5 结束语

高速自动校直切断机除液压系统的合理设计外, 电气控制系统的合理设计也是提高切断精度、响应快速性和可靠性的重要措施。电机和软启动器的合理选型及配合可以在满足启动转矩的同时, 减小对电网的冲击; 中间继电器及电磁铁加速元件的合理选取是保证系统快速响应的主要途径, PCC 的硬件模块配置和软件模块编制及任务级别的划分也是提高系统响应速度和控制精度不可忽视的主要因素。高速自动校直切断机在性能、生产效率和人机界面的友好性上比原有设备有较大幅度的提高。

贝加莱(B&R)工业自动化是<

提交

ACOPOS 6D-装配生产新模式

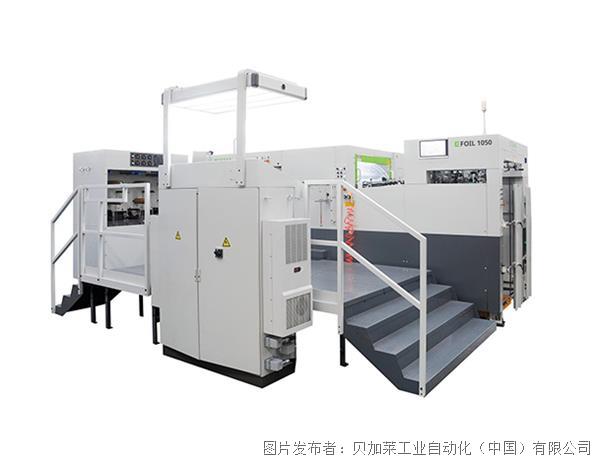

高品质烫金烫出金字招牌

机器制造商:软件视角的系统选择策略

一个软件,多种机型-称重软件整体规划提升出机效率

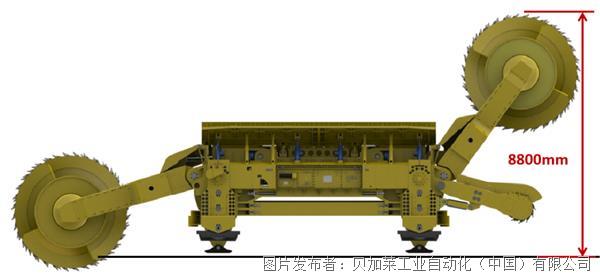

世界级的采煤装备-来自贝加莱的支持

投诉建议

投诉建议