贝加莱控制系统应用于数控弯箍机

一、机器概要

形状各异的钢筋构件是建筑工地上用量最大的构件,它主要用于混凝土浇筑板固定、框架龙骨、梁柱间搭筋等。长期以来,这些钢筋构建都是靠建筑工人手工制成,不仅效率低,且精确度差,严重制约了工期进度和楼体整体建筑质量,同时由于废品产生造成了巨大的材料浪费。随着运动控制系统的广泛应用,数控弯箍机的设计定型,大量的数控弯箍机应用于建筑业钢筋材料的加工中。

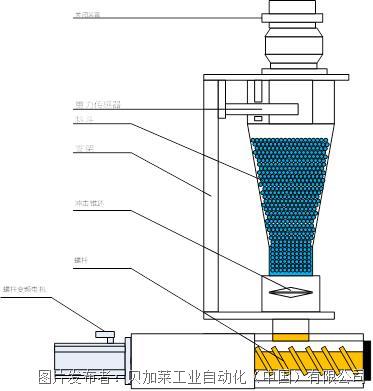

二、设备的结构

设备工作前,所需各种工艺动作的设置参数由HMI进行输入和修改。数控弯箍机有两台电机,折弯电机M1和送进电机M2。送进电机M2将产品原材料按设置好的定长向前送进,当材料进入弯曲处后由弯曲电机M1带动折弯头按预订的产品形状进行折弯。产品成型后,由剪切气缸带动机械剪切部分将成型产品剪切下再由操作工进行产品检验。

三、系统性能及功能要求

为了应对激烈竞争,实现差异化,机械制造商对设备的控制系统提出了高性能的需求,简介如下:

工作速度:90m/min

折弯范围:Φ6~8mm

折弯角度:180度

就功能设计而言,几个方面比较重要:

自动的补偿算法设计

双闭环同步控制

曲线存储与下载

四、系统实现

经过与客户讨论,对需求分析的基础上,B&R为客户提供了基于Power Panel 400系列的集成显示与控制的HMI,该HMI是控制、显示、操作集成产品,内置128MB的DDR RAM,16kB二级缓存确保高速任务处理需要,配置二台ACOPOS智能型伺服驱动器负责送料与折弯头的控制。

4.1弯箍成型工艺参数存储

送料电机与折弯头电机之间的精确位置实现了折弯曲线的变化,两个轴之间建立了CAM关系,根据不同的送料速度, 预先给定的曲线,折弯头和送料之间建立了相应的运动关系,以送料电机或外接编码器为虚拟轴,两个轴之间建立耦合关系,在同步和凸轮曲线之间进行切换,当设定各个节点参数后,伺服系统会依照最光滑的曲线对其进行过渡,使得机械冲击得以最大可能的减小。

由于现场生产需要各种形状的折弯,因此,需要存储大量的成型配方供调用,Power Panel可通过CF卡扩展其存储,最大可达8GB,很好的满足了加工配方的选择需要。

4.2图形化编辑不同的折弯曲线

为了方便操作人员,系统设计了根据建筑生产需要的不同工件的曲线图,给定其节点、半径参数等,客户可根据生产需要选择所需工件的折弯曲线,系统会根据其自动运算同步关系。满足不同的生产需求,而无需复杂的编程。

4.3双闭环伺服控制设计

为了提高送料电机与折弯电机的同步精度,在钢筋的送料上加装一个外接编码器,这个编码器将两个建立同步关系的轴进行了位置闭环,通过外接编码器反馈的位置与伺服内部的数据交换进行比较,来提高伺服同步的精度,这得益于ACOPOS伺服驱动器的模块化结构设计,在其插入槽位里可以有通信、当前轴编码器,还有两个驱动器插入模块支持第三或第四编码器的输入,而折弯和送料轴的同步关系本身是通过Ethernet POWERLINK实时以太网进行速度、位置信号的交换。

4.4折弯自动补偿功能

不同的钢材其折弯的饶度不同,应力变化系数不同,根据折弯的钢筋材料的应力系数的变化,系统需为其计算补偿参数,在运动中对于送丝和折弯的曲线进行位置的补偿,获得预订的折弯效果,根据内置的补偿算法设计,只需输入不同材料的工艺参数,系统即可计算送料与折弯的伺服曲线补偿。

五、系统配置

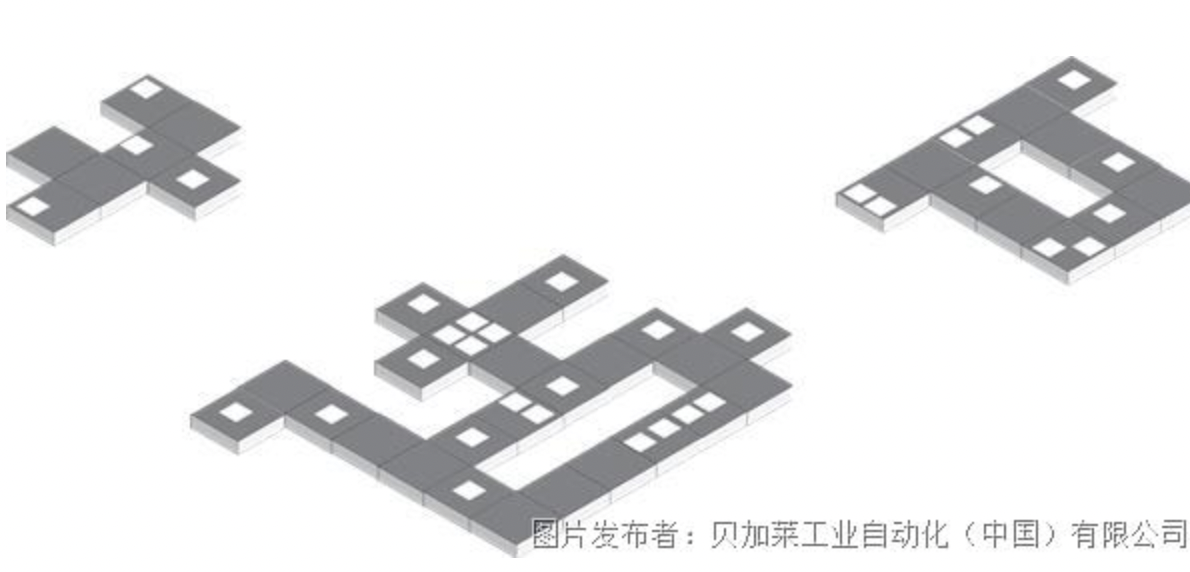

系统配置结构图如下设计:

在这里,Power Panel选择了PP452型,采用薄膜按键设计,这样能够确保现场的操作人员避免用手直接进行触摸屏操作而造成的触摸屏磨损-寿命更长。

5.1模块化设计的系统

5.1.1伺服驱动器模块化设计:伺服驱动器支持多种编码器接入,多种通信模块可选,易于根据实际需求而调整。

5.1.2Power Panel的模块化设计:可接入不同尺寸的CF卡,根据应用需求对工艺配方参数、程序进行存储,方便程序升级;可接入不同的通信控制卡:支持RS485、CANopen、X2X、Profibus DP等,提供多种灵活的选择;

5.2高性能系统

Power Panel 400系列采用 500MHz的处理器,支持200uS的高速任务,其Automation Studio支持图形化编程,易于使用。

ACOPOS伺服驱动器是新一代的智能型伺服驱动器,其支持高达400uS的位置环控制能力,并且,自身具有较强的内置软件功能,例如:本项目所需要使用的CAM电子凸轮功能、补偿算法,虚拟轴等,这些都为其提供了良好的控制基础。

5.3Ethernet POWERLINK

为了提高系统两个轴之间的同步速度,采用了最前沿的实时通信技术,Ethernet POWERLINK-它能够实现可实现100Mbps的通信速率、支持200uS的数据刷新,对于高速的同步轴而言,这至关重要。

5.4Automation Studio的全线支持能力

通过Automation Studio内置的示波器功能可以轻松实现对调试过程中电流、电压等信号的监控,采样可以达到400uS的周期,使得对于工艺分析提供了很好的数据基础,调试过程变得简单,从而降低了系统的试车周期。

六、结语

B&R系统在该系统的应用稳定可靠,尽管建筑工地现场条件恶劣,但是Power Panel及B&R系统的高可靠性赢得了客户的持续信任。

提交

ACOPOS 6D-装配生产新模式

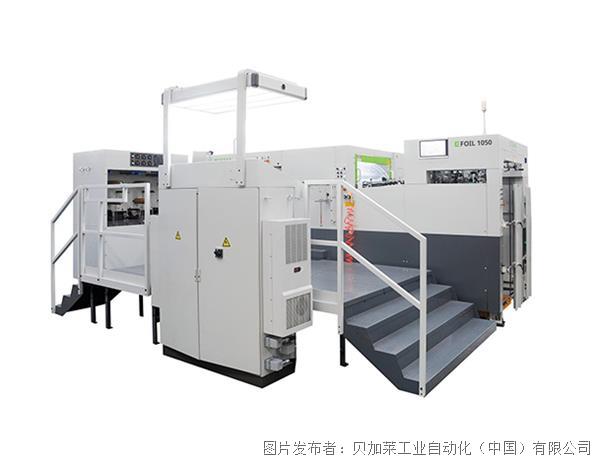

高品质烫金烫出金字招牌

机器制造商:软件视角的系统选择策略

一个软件,多种机型-称重软件整体规划提升出机效率

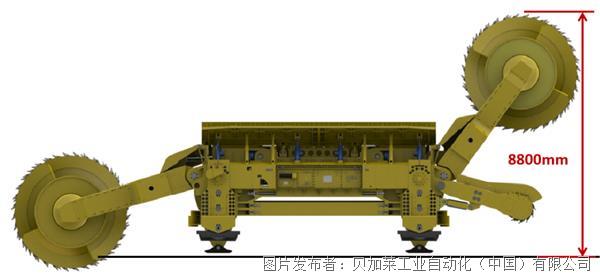

世界级的采煤装备-来自贝加莱的支持

投诉建议

投诉建议