贝加莱系统在晶硅多线切割机中的应用

一、需求的产生

太阳能晶硅电池在过去的几年里产生了突飞猛进的发展,由于相对于薄膜电池来说较高的效率,原材料更为丰富易于获得,使得它仍然在快速的发展。

太阳能电池由多晶硅锭/单晶硅棒材经切方,开方后到多线切割机上切片,然后经后道的制绒、扩散、清洗、祛PSG、PECVD氮化硅膜、丝网印刷电极、烧结、层压、装框等流程最终行程PV板并成片安装构成了城市或日常的太阳能设备,如果大型的安装则构成CPV太阳能发电站。

太阳能电池制造工艺流程图

在这个过程中,切片质量是至关重要的一环,由于单晶/多晶硅材料的价格不断上涨,如因切片质量造成损失不仅在切片工艺段会造成巨大的成本浪费,也会影响后道处理过程中的良品率,因此对于切割机的加工要求非常高,生产效率是另一个方面,如何满足市场快速增长的需求,提供高品质的太阳能电池影响企业的市场盈利能力。

二、多线切割过程介绍

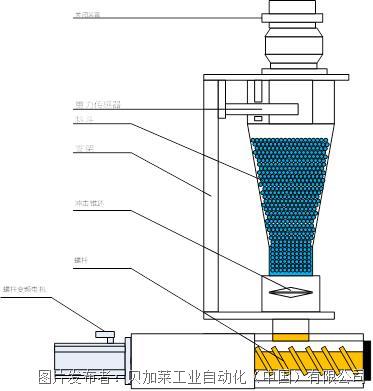

多线切割机由主轴、放卷单元、放卷牵引、前后导轮、收卷牵引、收卷构成,另外,还包括了砂浆泵系统,其运行过程如下:

多线切割机原理是通过一根高速运动的钢线带动附着在钢丝上的切割刃料(砂浆冷却液)对半导体等硬脆材料进行摩擦,从而达到切割效果。在整个过程中,钢线通过十几个导线轮的引导,在主线辊上形成一张线网,而待加工工件通过工作台的上升下降实现工件的进给,可将半导体等硬脆材料一次同时切割为数百片,多线切割技术与其他技术相比有:效率高,产能高,精度高等优点。

切割过程图

三、主要技术指标和功能需求

构成晶硅切片质量的关键指标包括弯曲度、翘曲度、平行度和总厚度公差TTV这些工艺参数,这些由工艺控制来实现,对机械和电气系统均提出了非常高的要求,同时机器性能指标也提出了具体的要求,包括在切割张力、切割线速度、线径等方面。

为了满足这些高精度的工艺指标需求,系统通常由多个伺服轴进行同步控制,主轴驱动是一个较大的伺服电机,放线、收线、进给、前后导轮均采用伺服电机来驱动,以便能够满足如此高精度的加工要求。

国际知名厂商的机器速度达到了10m/min以上,并且加工的晶片厚度可以达到0.1mm,总厚度公差TTV可达到10uM级,细微的偏差都会构成对晶片质量的影响。

砂浆是经过精确配置并使用在机器上的,无论在机器工作还是停止状态均要保证砂浆泵的持续工作,否则冷凝下的砂浆将会无法使用,要求砂浆泵的驱动处于一直工作的状态。

断线检测是另一个考虑的因素,通常断线检测由专用的系统来进行,提供给控制系统一个信号,以便系统在出现断线时进行停机处理。

在项目的前期调研中,ACOPOS伺服驱动器在各种高动态响应要求的行业应用如凹版印刷无轴传动,经编机电子送经EBC等的应用体现了其卓越的性能与高可靠性,同时Power Panel的大容量存储与丰富的画面编辑能力、Ethernet POWERLINK高速实时以太网技术均赢得了客户的信任,双方开启了这一高性能机器的应用开发。

四、系统控制功能

4.1虚拟主轴同步

在多线切割系统中,主轴的旋转、进给轴的位置、导引轮速度、收放卷构成了一个完整的运动系统,在这个系统中,除了局部的张力控制,还包括各个轴之间的同步关系,在该系统中,主轴、导轮驱动、进给之间必须保持高速的同步关系,在启动、加速、匀速、减速运动的各个阶段必须保证系统的高度同步,在B&R系统中,各个轴之间围绕着一个虚拟主轴进行同步,这个虚拟主轴并非实际存在的轴,而是按照系统设定的各个轴之间的位置、速度关系建立的一个同步模型,这个虚拟主轴可以运行在PCC上也可以运行在驱动器上,以每400uS刷新一次的方式给定每个轴的下一周期目标位置,通过POWERLINK传递给各个伺服轴,另外,由于POWERLINK支持直接交叉通信,因此,也可以建立轴与轴之间的位置关系,当主轴变化时从轴即跟随主轴位置,这种虚拟主轴可以非常灵活的改变,当被切片材料的尺寸、钢丝直径等加工参数以及机械尺寸发生变化时,可以在HMI中轻松设定,自动计算系统的运动关系,同样可以快速的切换到新的工艺上来。

ACOPOS可以支持轴与轴之间的直线运动关系即电子齿轮比,也可以支持曲线关系电子凸轮CAM的设计,并且可以通过Automation Studio软件对曲线进行可视化的设计下载,这使得调试过程显得更加直观。

4.2张力控制系统

放线、放线导引辊、收线导引辊、收线辊构成了一个张力段, B&R ACOPOS具有直接力矩控制的能力(Direct Torque Control),通过电流反馈获得当前轴的力矩值,以实现恒扭矩输出,在放卷走线期间、加速、匀速、减速等阶段时间光滑的速度同步。

五、系统电气特点

5.1POWERLINK高速实时以太网技术

Ethernet POWERLINK是最早开发并投入使用的实时工业以太网技术,可以达到100Mbps传输速度、0.1uS的系统时钟同步和200uS的刷新速度,在该系统中,POWERLINK以其高速的实时性保证了虚拟主轴同步关系的建立和数据的交换,使得高精度控制所需的高刷新周期控制需求得到满足。并且POWERLINK具有非常好的抗干扰能力。并且POWERLINK支持SIL3的功能安全等级,在未来,越来越重视安全的应用中,POWERLINK也必将起到更大的作用。

5.2ACOPOS智能伺服驱动系统

ACOPOS伺服驱动器支持复杂的运动控制关系,与POWERLINK配合可以实现非常复杂和高速的控制功能,其设计的速度环达到100uS,位置环控制达到200uS,可以满足极为高速的运动控制需求。

5.3功能设计易于扩展

5.3.1远程维护:在无需增加现有系统成本的情况下,通过设置Web Server、FTP Server可实现设备的远程诊断与程序下载。

5.3.2组件扩展:如需增加伺服轴只需用Ethernet POWERLINK连接即可,无需增加传统PLC加运动控制模块方式的运动控制器,X20 I/O扩展无需更换底板,只需在右侧增加即可。

5.3.3总线扩展:X20系统支持多种最流行的现场总线,例如:Profibus,DeviceNet,CANopen,Modbus TCP,Ethernet/IP等,贝加莱提供多种总线控制模块用于系统扩展。

5.3.4软件扩展:对于Automation Studio而言,模块化的软件设计变得更加容易,该系统设计为预设的软件功能,建立多线切割的工艺库,可根据机器的需求变化而进行软件组件的自由搭建快速构建新的机器系统。

5.4配置系统图

该系统中,主轴、前后导线轮、进给、收放卷各个轴采用了ACOPOS伺服驱动器,X20CPU和Power Panel系列人机界面。各个轴与分布式I/O站均配置为POWERLINK高速实时以太网接口,系统具有可再扩充的能力。例如:

系统配置图

目前,该系统在客户机器处运行可靠稳定,产品质量达到预先设计的高精度要求。

提交

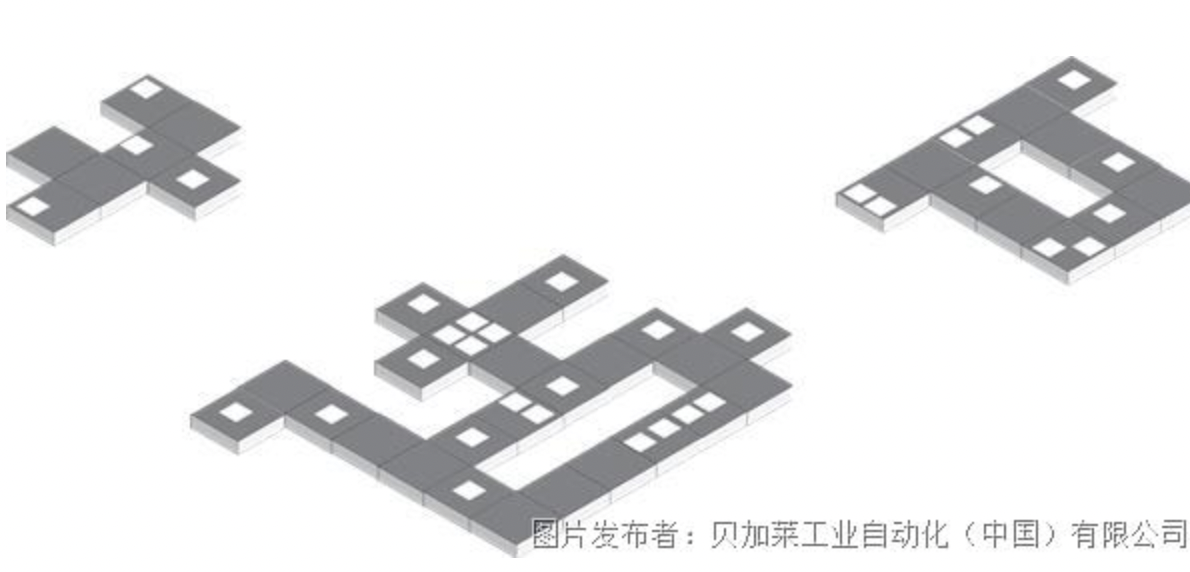

ACOPOS 6D-装配生产新模式

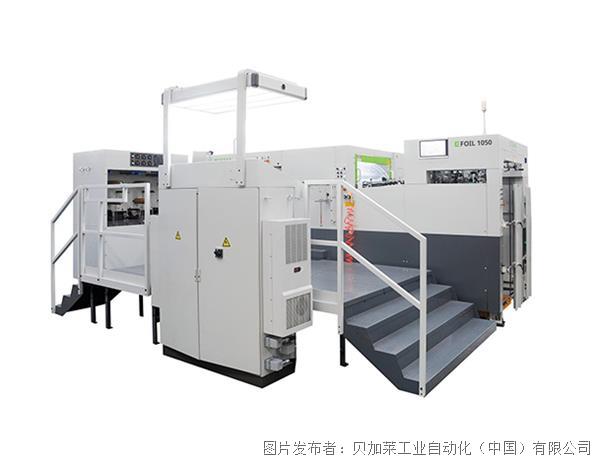

高品质烫金烫出金字招牌

机器制造商:软件视角的系统选择策略

一个软件,多种机型-称重软件整体规划提升出机效率

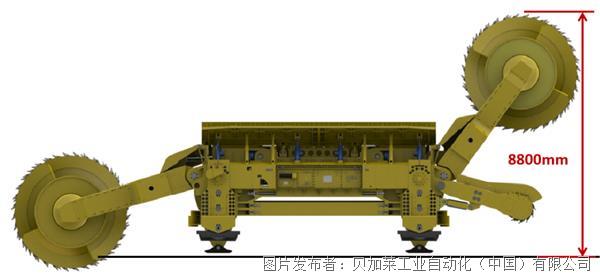

世界级的采煤装备-来自贝加莱的支持

投诉建议

投诉建议