贝加莱 Ethernet POWERLINK在机器控制领域中的应用

0 引言

实时通信技术正在成为潮流,Ethernet POWERLINK技术是其中最早被开发和投入使用的实时通信技术,从它的应用中我们可以知道,实时通信的重大意义以及给我们带来的巨大利益。今天,Ethernet POWERLINK技术已经被广泛地应用于各个机器控制领域,提供高速高精度的生产设备控制,本文主要概述几类典型的行业应用案例。

1 Ethernet POWERLINK的起源

从Ethernet POWERLINK的起源就可以看到,Ethernet POWERLINK技术是为了实际的应用需求而产生的,它不是一个在实验室研究的技术,而是一个在2001年就被投入使用的技术,当时,某知名乳制品制造商计划开发一个大型的生产系统,在这个系统中有超过2000多个I/O点分布在40个I/O站上,而且有50个伺服轴,为了生产系统的高速运行,需要所有的数据刷新周期不能大于5mS,当时,B&R为了这个系统开发了Ethernet POWERLINK技术,当时达到的指标是2.4mS。

2 Ethernet POWERLINK在CNC与机器人领域中的应用

在工业应用中,存在着很多对于实时性要求非常高的环境,例如:CNC和机器人系统、高动态同步的运动控制应用、数据实时采集与测量、安全系统。流程工业中的监控系统如SCADA、楼宇的BAS系统对于系统刷新的要求通常在100mS以上的级别,而输送系统、回路调节如压力、温度、液位、流量通常在mS到数十个mS这个级别,而CNC与机器人则在uS~几个10mS这个级别,对于高速同步的应用则可能在uS级。图1示出了不同控制类型对实时性的要求。

图1 不同控制类型对实时性的要求

对于CNC系统而言,插补运算的结果需要通过总线送给各个执行机构,我们知道:

ds=V*dt

ds-加工精度

V-加工速度

Dt-刷新周期

我们从这个简单的公式中可以看到,例如我们对于加工速度为0.1mm的应用而言,其进给速度为0.1m/s的话,那么它的刷新速度需要达到1mS,插补周期越小则其加工的精度越高,而如果想在精度和进给速度方面都要提高的话,则刷新周期就必须降低,通常高端的CNC机床的刷新周期都在uS级。

对于机器人系统更是如此,当系统给定设定曲线后,机器人系统要将这些值转化为机器人的动作路径,根据不同的机器人类型如SCARA,并行SCARA、全关节型机器人而言,这是不同形式的齐次方程求解的过程,结果将会送给每个伺服轴作为其旋转角度的参量,同样道理如果希望机器人的加工精度和速度得到提高其变换计算的速度与数据刷新的周期都必须得到大幅度提高。

在没有Ethernet POWERLINK技术之前,机器人系统的制造商使用的是专用的CNC和机器人系统,其内部的总线均为专用的总线系统,刷新周期甚至高达100uS以下,但是,这个是考虑到位置环运算也是由主站执行的情况,而对于今天的智能型伺服驱动器例如B&R的ACOPOS而言,位置环的计算都在本地执行,Ethernet POWERLINK完全可以满足其插补计算的高速响应要求。

图2 基于Ethernet POWERLINK和ACOPOS控制的机械手

在Staubli、ABB、Comau等知名的机器人制造商的系统中,Ethernet POWERLINK成为了数据交换网络的首选。

2 Ethernet POWERLINK在高速高精度同步运动控制领域中的应用

2.1 印刷套色与电子齿轮同步

对于高动态同步控制而言,多个运动轴之间紧密的同步关系需要高速的总线提供各个轴的实时位置、速度等,由分布的运动单元自行计算其自身的位置环、速度环控制,例如在印刷机械的套色中,色标检测到偏差(∆l1, ∆l2,∆l3,∆l4,∆l5)后直接送至当地的处理单元进行滤波、线性化、编码处理通过Ethernet POWERLINK的实时通信发送至CPU的套色算法处理单元,该单元通过耦合和解耦运算再将每个伺服需要调整的相位角∆θ1, ∆θ2, ∆θ3, ∆θ4, ∆θ5发送给每个伺服轴,伺服轴自身计算并作速度和位置环计算来控制电机的执行,这个过程中,Ethernet POWERLINK提供了数据采集和指令下达的高速数据传输,使得各个伺服印刷单元之间的套色同步性得到保障。

图3 基于Ethernet POWERLINK和ACOPOS的印刷机套色控制

通常,对于速度在300m/min的印刷系统而言,保持高于+/-0.1mm的印刷精度,其套色任务处理的周期在mS级,而为了保证这工艺计算的执行,则通信周期必须达到uS级-即高一个数量级的方式传递才能确保控制任务的实时性处理。

除了包含套色工艺的计算下,对于印刷机还要保持各个伺服轴之间的精确电子齿轮同步关系,出现偏差就是在为伺服单元提供一个微小的相位调整,而实际上它是通过一个设定的目标值通过速度的调整来实现的,当没有偏差时,各个伺服轴之间也要严格遵循所设定的位置关系,例如电子齿轮同步,均需要通过Ethernet POWERLINK来传递数据。

Ethernet POWERLINK技术在印刷领域里包括凹版无轴传动、瓦楞纸开槽印刷、圆压圆模切、宽幅柔版、窄幅柔版、卫星式柔版、报纸印刷等大型印刷系统里得到了广泛的应用。相对而言,在各个领域的同步控制里,印刷机对于通信的实时性要求较为苛刻。

2.2 Ethernet POWERLINK在塑料机械领域的应用

图4 基于Ethernet POWERLINK和ACOPOS控制的注塑机

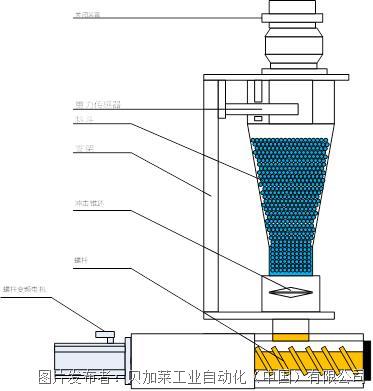

在这个系统里,通过高速的实时以太网Ethernet POWERLINK,系统的开合模、射胶、熔胶、坐进退实现了整个注塑过程的高速精度定位与同步,除了运动控制的定位控制本身需要高速的通信,另外,射胶、保压等需要高精度的闭环控制,对于高速的全电动注塑机而言,其闭环控制任务周期通常在1~2mS,那么,为了保证射胶和保压的闭环精度,则通信的周期也必须达到uS级才可以。

同样道理在全电动吹瓶机中,除了各个伺服轴的控制,壁厚控制的闭环算法也需要高速的通信来提供保证,以确保产品的高品质。

在流延膜生产线、高速分切机以及化纤纺丝等对实时性要求较高的机器上,POWERLINK均有上佳发挥。

2.3 Ethernet POWERLINK在纺织机械领域的应用

细纱超长车,对于传统的细纱机而言,其锭子数通常在500个,而考虑生产效率与质量等因素,1500锭的细纱超长车系统也被开发了出来。

在这个系统中前、中、后罗拉的长度较长,为了解决罗拉在旋转过程中的机械扭曲,系统采用了在罗拉两端的伺服驱动,即系统由三组,每组3个轴的系统构成,这样两端的伺服系统必须保持高速的同步,否则就会造成纱线成型质量的偏差,它们与主轴构成跟随的电子齿轮同步,而罗拉与钢领板之间构成电子凸轮曲线关系也需要Ethernet POWERLINK提供更高的凸轮关系的同步数据,这些复杂的运动关系必须依赖于Ethernet POWERLINK的数据通信才能实现罗拉两端同步、罗拉与钢领板的电子凸轮纱线成型算法、以及与主轴的同步跟随关系,另外,在系统突然掉电的情况下,Ethernet POWERLINK还要保证各个轴之间的同步停车。

图5 基于Ethernet POWERLINK和ACOPOS控制的1500锭细纱超长车

其它如在高速特里科经编机的EBC(电子送经)和ELS(电子横移)控制中,尤其是在ELS中,针床的梳栉之间的距离只有毫米级,而要在微小的空间里移动,并且编织出花形变化非常大的织物,各个直线电机的极高动态响应是其它总线无法实现的,其它如浆纱机的多单元同步、碳纤维高速卷绕头、多轴向经编机等等都有POWERLINK的应用。

3 结束语

Ethernet POWERLINK的大量使用显示了实时通信技术的广阔应用前景,除了高动态响应要求,POWERLINK也可以应用于其它对于冗余、热插拔、安全性有所要求的系统中。

随着机器控制的要求越来越高,Ethernet POWERLINK技术也将继续进展并得到更加广泛的应用。

投诉建议

投诉建议

提交

ACOPOS 6D-装配生产新模式

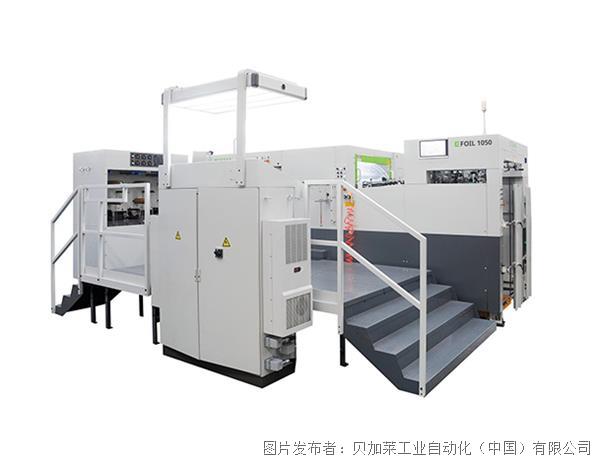

高品质烫金烫出金字招牌

机器制造商:软件视角的系统选择策略

一个软件,多种机型-称重软件整体规划提升出机效率

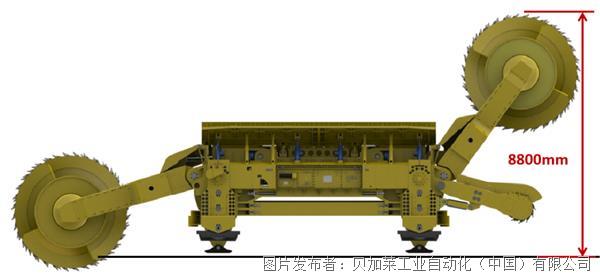

世界级的采煤装备-来自贝加莱的支持