贝加莱 快速建模,确保杆位

前言:

高速公路上的车辆在经过长时间的高速行驶后进入了隧道,车流走走停停,此时的隧道内温度是30℃,而处于交通堵塞中的汽车发动机却依然保持沸腾状态。这样的情况在过去很常见,不仅产生了更多的废气,也浪费了大量的能源。如今,AVL李斯特公司的测试设备令发动机的性能得以不断改进,在他们的发动机试验台上可以进行精确的仿真分析,这一切都由贝加莱的自动化产品来完成。其中的软件首先利用了MATLAB®Simulink® 中的仿真技术,然后将仿真对象导入到贝加莱的Automation studio中直接生成为目标系统。通过这一方式,AVL相比其竞争对手可以更快地完成测试系统的开发。

在汽车工业中,很多创新成果源自赛车运动,因为赛车的底盘、发动机以及其它备件在运动中会承受巨大的物理载荷。在追求高效、节能的今天,我们不仅需要考虑马力和速度,油耗是否高效及运动是否符合其特性也成为了一项必要的标准,因此我们需要把成本效益作为一个整体加以考虑。目前,赛车运动的收益或许仍然是一个天文数字,但是多家车队都已经开始逐年削减预算。另外,严格的赛车规章制度规定,在一定时期内赛车发动机的设计必须保持不变。

AVL李斯特公司位于奥地利格拉茨,由Hans List博士于50多年前创立。AVL集团活跃于赛车领域,并为F1、Nascar全美房车赛中的大部分车队提供服务,她由四部分组成:先进模拟技术部门(AST)致力于动力总成及汽车的CAE分析软件的开发和应用,AVL Schrick公司是一家赛车引擎制造商,AVL Powertrain Engineering公司负责对动力总成系统进行优化,仪器及测试系统部门主要为外部测试实验室开发发动机试验台系统。“我们的这些测试系统取代了原来需要长期跟踪测试且并不成熟、昂贵的模型系统”,仪器及测试系统部门主管Michael Resl说道。

AVL李斯特公司拥有4000名员工,约50家分公司遍布全球。位于格拉茨AVL总部大楼前的“大脑”雕塑,象征凝聚智慧的力量。

AVL李斯特公司拥有4000名员工,约50家分公司遍布全球。位于格拉茨AVL总部大楼前的“大脑”雕塑,象征凝聚智慧的力量。

AVL的测试系统可以对赛车运动中的所有情况进行模拟,包括不同的车速情况、气流对汽车底盘的影响以及发动机的冷却情况。那么AVL的发动机试验台有什么特别的地方呢?AVL流体动力测试系统取代了大型且昂贵的风机,针对相应的外部条件直接控制流体介质的气流、压力和温度。因为之前提到了需要严格限制修改发动机设计,所以在开发赛车发动机时,在试验台上以这种方式优化和调整发动机就显得非常有意义。

基于在赛车领域的丰富经验,AVL在设计针对动力系统的发动机试验台时,放弃了常用的静态介质测试方式。在真实赛车比赛中存在不断的加速与减速,虽然测试条件并不像实际比赛中那么苛刻;然而,对于该项目的工程师们来说,这依然是一项艰巨的挑战,他们必须为测试介质的压力和温度,设计精确的仿真。另外,测试系统还要适应发动机的大批量生产,而且还需要考虑能对多个发动机品种进行测试。AVL竞赛应用部门首席工程师Josef Mayrhofer在视察发动机生产线时说:“发动机的温度取决于润滑油的粘度,而温度变化又会导致发动机各个运动部件上的压力分布不均,这样容易导致发动机受损。因此,模拟这样的情况是一项具有挑战性的任务。”

通过仿真快速完成任务

软件方案工程师Michael Hofer对分派给他的任务一直有这样的问题:“建立起来的模型,如何才能及时进行是否正确的验证呢?”针对这一问题,首先我们可以通过使用一些状态模型对一些控制组件进行仿真,这给我们进行验证工作提供了一个很好的切入点。来自美国知名软件开发商The Mathworks公司的MATLAB®Simulink®仿真软件显然是一个不错的选择。早在上世纪90年代初,AVL就引进了这款软件,用于控制技术产品的开发。随后,我们还可以利用该软件众多的模型库对整个过程进行仿真。“我们只花了差不多一个星期的时间,就对流体动力系统控制元件的性能得出了初步的结论”,Michael Hofer汇报说。

目前的一个市场要求是,流体动力系统应该独立于主试验台的整个自动化应用之外。Simulink®的使用得到了客户的称赞,部分原因是其技术语言相比程序代码更易理解和操作,而且系统可以处理大多数的文档任务。现在,大多数客户还可以将流体状态模型归档,这样无需额外编程就能直接使用Simulink®生成代码。

自从基于工业PC的控制技术诞生之日起,AVL和贝加莱就在很多领域进行了广泛而卓有成效的合作。当然,其他控制系统制造商也被考虑过。“然而,事实证明贝加莱是唯一值得信赖的供应商,他们能够确保控制系统高效可靠”,Michael Hofer回忆道。因此,他们决定使用贝加莱X20总线型CPU和14个集成I/O的子系统。在这个项目中,自动化系统承担着十分重要的任务,十个控制单元拥有各自不同的确定的循环时间,从1Hz(1s)到100Hz(10ms)不等,定性分时多任务的PLC技术在这里发挥了很大的作用。

流体动力测试系统的核心是:贝加莱X20总线型CPU和14个集成I/O的子系统。

贝加莱Automation Studio编程软件可以编译从MATLAB®Simulink®仿真工具中自动生成的代码。

AVL李斯特公司仪器及测试系统部门主管 Michael Resl说:“在制造商的开发过程中,对发动机、变速箱和零件的测试是对高成本跟踪测试的一个非常理想的补充。”

自动生成代码大大节省开发时间

结果表明,该研发模式相比在真实系统中进行冗长的测试,大大缩短了开发周期。从2008年5月到同年的11月,该流体动力系统仅仅花费了6个月的时间就完成了从设计到交货。“系统还可以快速完成调整,以便于测试不同种类的发动机”,Michael Hofer高兴地说。“当需要测试新种类的发动机时,通过增加另外的阀门和控制单元,我们在一个小时之内就能完成所有调整工作,在阀门安装的同时可以完成应用软件更新;在新版本的软件中还可以实现自动识别。”时间因素并不是该研发模式的唯一优势。“通过使用仿真技术,我们在不花费大量时间和精力的情况下,解决了如此复杂的问题,在以前是很难想象的”,Josef Mayrhofer在总结Simulink®和贝加莱自动化技术相结合的优势时说道。

提交

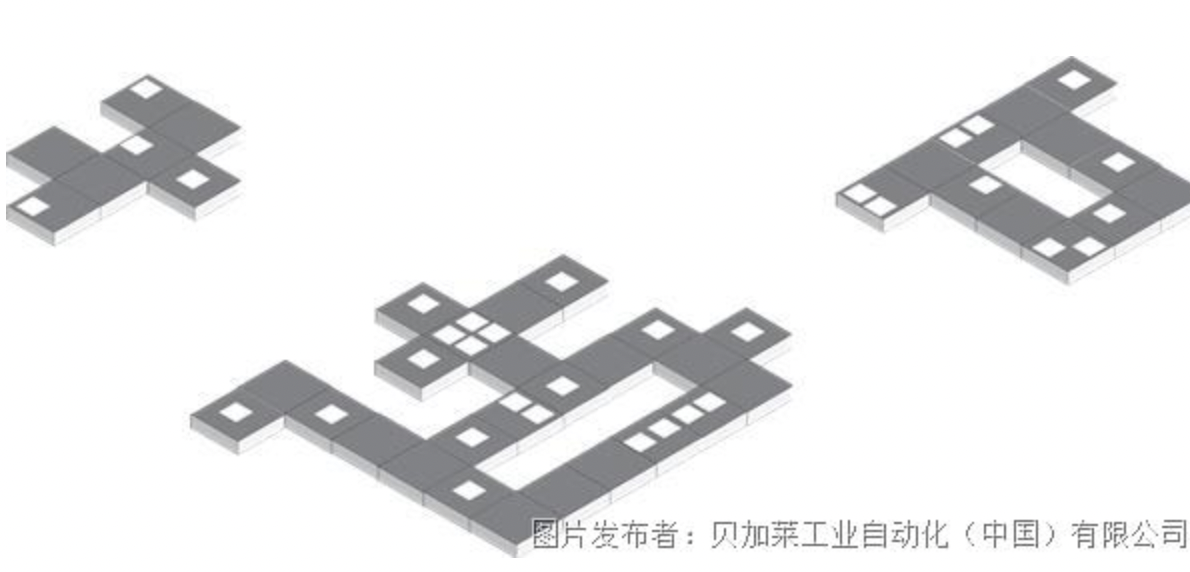

ACOPOS 6D-装配生产新模式

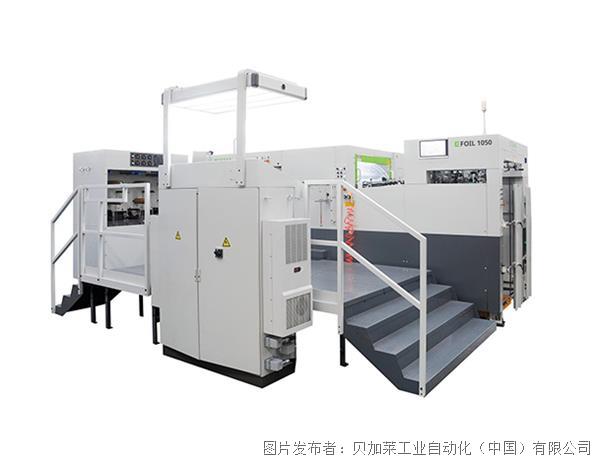

高品质烫金烫出金字招牌

机器制造商:软件视角的系统选择策略

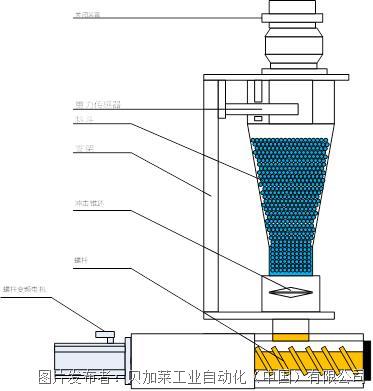

一个软件,多种机型-称重软件整体规划提升出机效率

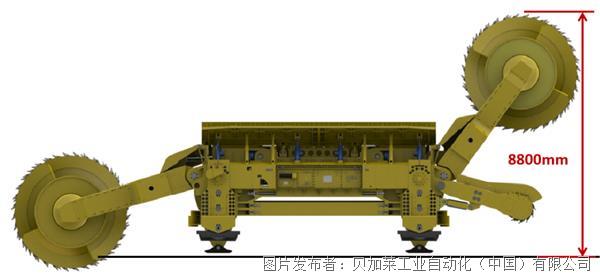

世界级的采煤装备-来自贝加莱的支持

投诉建议

投诉建议