LYNUC数控系统在现代模具加工中的应用

1

LYNUC 开放式数控系统

在现代模具及零部件加工中的应用

李立 牟嘉晖 张道月

(上海铼钠克数控科技,上海徐汇区 200233 )

摘要:本文介绍了LYNUC 开放式数控系统的功能、特点以及LYNUC 数控系统在现代

模具及零部件加工中的应用方法与技巧。包括LYNUC 系统在CNC 自动车床上的应用、

在加工中心及磨床上的应用、在鞋揎机上的应用、在四轴及五轴加工上的应用。

关键词:LYNUC 开放式数控系统;CNC 自动车床;加工中心;鞋揎机;四轴五轴

1. 引言

模具及零部件的制造技术水平已经成为衡量一个国家制造业水平的重要评价指标之一,

而要提高模具及零部件的制造技术水平最先离不开先进的数控技术。数控技术的核心是数控

系统,数控系统的发展方向在很大程度上决定着数控技术的发展方向。随着数控技术的不断

发展,传统数控系统由于其采用专用的、封闭式的体系结构,已不能适应当今制造业市场变

化与竞争。这就迫切需要开发具有开放性、性能稳定、价格低廉的新型数控系统。

2. LYNUC 开放式数控系统概述

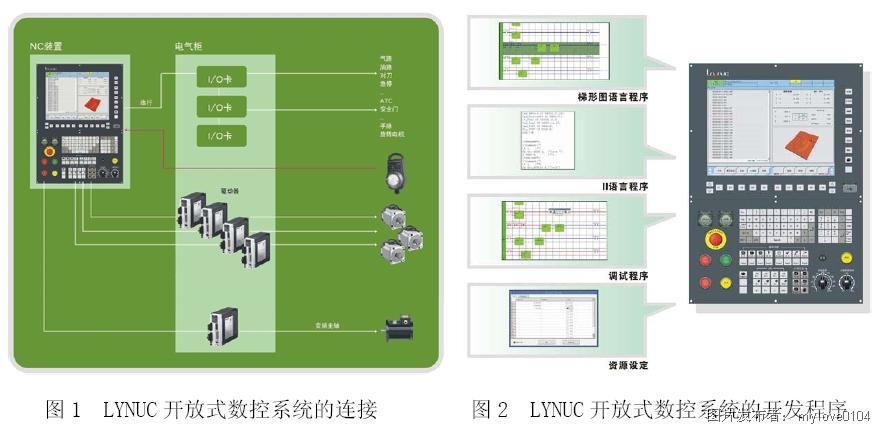

LYNUC 开放式数控系统(见图1、图2)是上海铼钠克数控科技有限公司自主研发的,

以市场需求为导向,以高端技术为理念,突破原有的专用的、封闭的体系结构,为广大机床

制造商提供了具备高速度、高精度、高性价比、高开放性等卓越特性的实时数控系统。该数

控系统将LCD 与控制单元集成于一体,不仅极大的节省了空间,而且还优化了操作性和安装

的简易性。

开放式数控系统是数控技术发展的必然趋势,其给数控系统生产商、机床制造商以及用

户都带来了很多好处。而基于PC 的开放式数控系统具有较强灵活性,可以充分利用PC 机丰

富的软硬件资源和强大的技术优势,有利于更完美地实现数控系统的用户界面、图形显示、

动态仿真等功能。模块化的程序设计使系统的通用性、扩展性和可移植性大大增强,有利于

系统的功能扩展。

LYNUC 开放式数控系统有如下的特点:

先进的HMP 高速度高精度轮廓控制功能实现了高速度、高精度加工

支持1000 行NC 指令预读

2

实现了加工轨迹模拟、加工速度、加速度、加加速度的全程监控,可以预测机床震动

和加工面的表面质量

支持2G 超大文件的编辑和加工

支持断点、断电复位加工

智能编辑NC 程序,实现高效、可靠的零件加工

网络化管理,支持远程服务和在线版本升级

支持各种电机:步进电机、 AC 伺服电机、直线电机等

其应用范围为加工中心、雕刻机、鞋楦机、磨床、CNC 自动车床等

图1 LYNUC 开放式数控系统的连接

图2 LYNUC 开放式数控系统的开发程序

3. LYNUC 开放式数控系统在CNC 自动车床中的应用

3.1 LYNUC 开放式数控系统在普通车床上的应用

LYNUC 开放式数控系统在普通车床上的应用主要有如下两大内容:对刀方法及固定循

环。

3.1.1 LYNUC 开放式数控系统在普通车床上的对刀方法与技巧

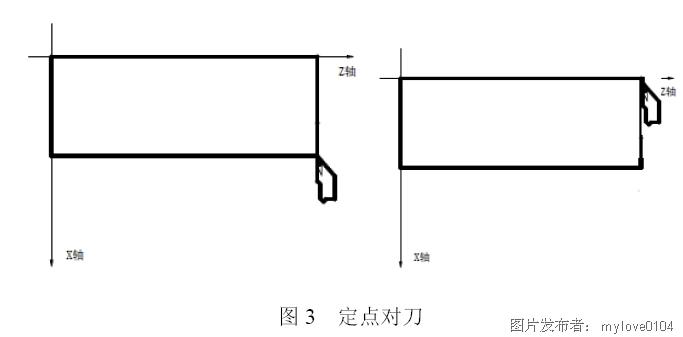

1、定点对刀方法

定点对刀(见图3)就是将车刀采用目视的方法手工置车刀于车削的起点或工件的端面

中心。在车刀车削的起点时,采用G50 指令直接设置工件坐标系,如图3 中的左图,设置

G50X50.3Z0。在车刀刀尖对于工件端面中心时,如图3 中的右图,直接设置G50X0Z0。定

点对刀的准确度不高,只适合一般情况下的切削对刀。

3

图3 定点对刀

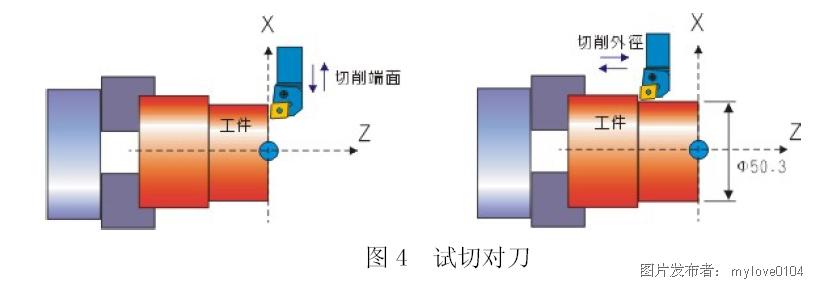

2、试切对刀方法

试切对刀(见图4),直接手动切削工件的外端面,如图4 中的左图,以决定Z 方向的

零点。接着手动切削工件的外径,如图4 中的右图,以确定X 方向的零点,此时需考虑工

件直径。

图4 试切对刀

3、采用偏置对刀

采用偏置对刀(见图5)时,直接将当前的机械坐标值输入刀具的形状补正或磨损补正

或输入专用的刀具管理表格。车床一般均采用此方法对刀,此方法的优点是直接采用T0101

批令调用刀具补正,无需设置多个坐标系。

4

图5 采用偏置对刀

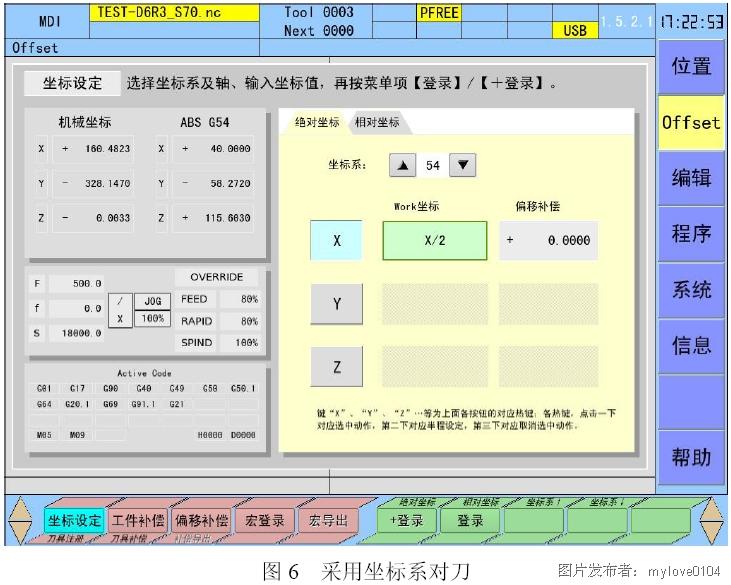

4、采用坐标系对刀

采用坐标系对刀(见图6)时,与加工中心的对刀方法相同,即每一把车刀对应一个独

立的坐标系,如第一把车刀对应G54,第二把车刀对应G55。此方法对刀的优点与加工中心

类同,学习理解容易。

图6 采用坐标系对刀

3.1.2 LYNUC 开放式数控系统在普通车床上的固定循环

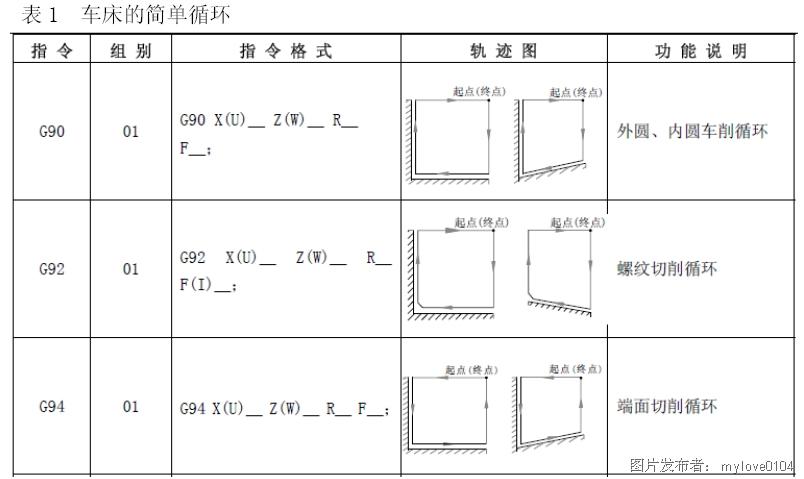

1、简单循环

为了简化编程,只用一个程序段完成快速移动定位、直线/螺纹切削、最后快速移动返

5

回起点的单次加工循环的G 指令,:

G90:轴向切削循环 :G94:径向切削循环:G92:螺纹切削循环。这三个指令叫做车床

的简单循环(见表1)。

表1 车床的简单循环

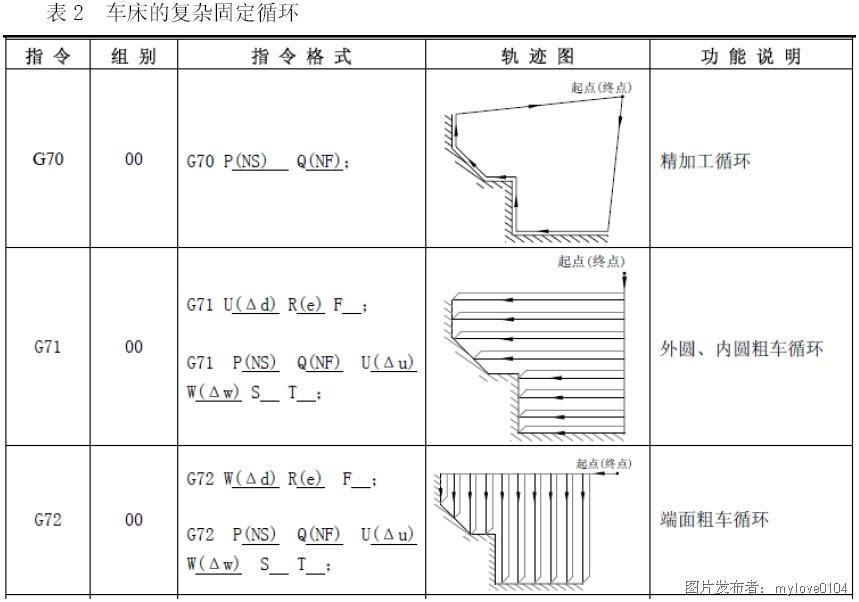

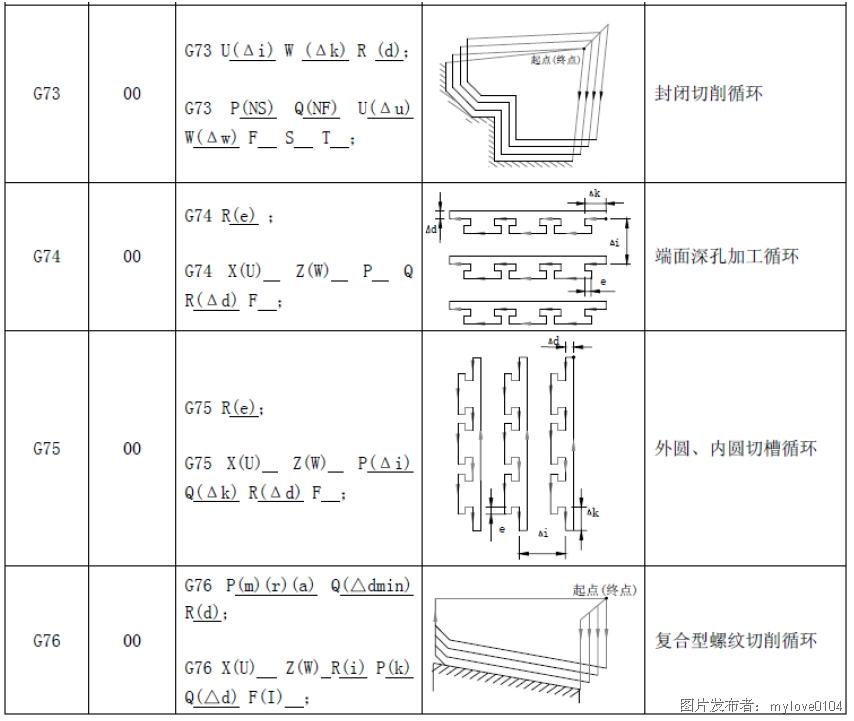

2、复杂循环

多重循环指令包括(见表2):轴向粗车循环G71、径向粗车循环G72、封闭切削循环G73、

精加工循环G70、轴向切槽(端面深钻孔)多重循环G74、径向切槽多重循环G75 及多重螺纹

切削循环G76。系统执行这些指令时,根据编程轨迹、进刀量、退刀量等数据自动计算切削

次数和切削轨迹,进行多次进刀→切削→退刀→再进刀的加工循环,自动完成工件毛坯的粗、

精加工,指令的起点和终点相同。

表2 车床的复杂固定循环

6

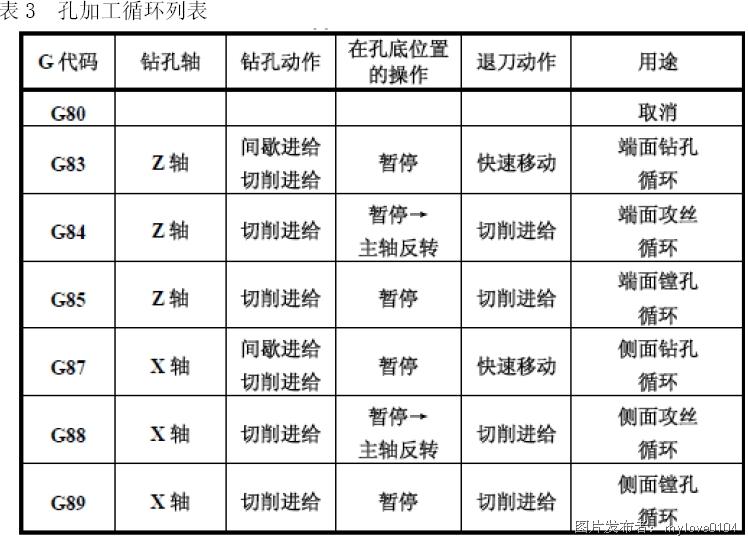

3、孔加工循环

钻孔用固定循环(见表3)可以用包含G 代码的一个程序段,这样便可省掉在钻孔加工

中通常要用多个程序段来指定使用频率较高的几个加工动作。因此,可以简化编程。

表3 孔加工循环列表

3.2 LYNUC 开放式数控系统在CNC 自动车床中的应用

7

CNC 自动车床不同于一般的数控车床,CNC 自动车床可实现零件的自动装夹、自动加工、

自动切断、自动接料、自动送料,整个的车削过程可实现无人化作业。

LYNUC 开放式数控系统在CNC 自动车床中的应用主要有如下的几个技术点:

3.2.1 主副轴转速相位同步

车床在加工细长工件时必须使用跟刀架或支架,防止工件的抖动或摆动,让工件有一定

的刚性,保证车刀能正常车削。在CNC 自动车床上,采用副轴同步夹紧的方法(见图7)。

在采用副轴同步夹紧时,就要保证主轴1 与主轴2 的转速相同,相对车刀的旋转方向相

同。在进行C 轴加工时,还要保证两个主轴的相位相同,实现同步分度加工。

在使用主副轴同步加工时,一般匀同时使用转速同步、相位同步。即同时使用M56、M54

代码。

S2000M03

M56

M54

G04X20.

S3000M03

G04X20.

M55

M57

M99

图7 主副轴转速相位同步

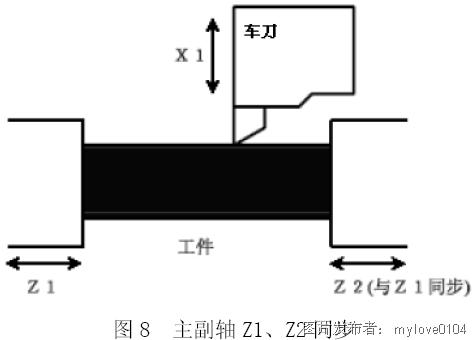

3.2.2 主副轴Z1、Z2 同步

车床在加工细长工件时必须使用跟刀架及支架,防止工件的抖动或摆动,让工件有一定

的刚性,保证车刀能正常车削。在CNC 自动车床上,采用主副轴同步夹紧的方法。

在采用副轴同步夹紧时,除要保证主轴1 与主轴2 的转速相位同步外,还要保证主轴1

与主轴2 的Z 轴移动同步(见图8)。

主副轴Z1、Z2 同步时,使用M221、M220 代码。

由于Z1、Z2 同步时,经常会用到第二通道(即第二主轴)加工,同时为了安全,所以第

二通道也必须有M221、M220 指令,否则第一通道(第一主轴)将会一直处于等待状态。

(HEAD1)

S2000M03

M56

M54

M221

G04X20.

S3000M03

G04X20.

G00W-100.

W100.

M220

M55

8

M57

M99

(HEAD2)

M221

M220

M99

图8 主副轴Z1、Z2 同步

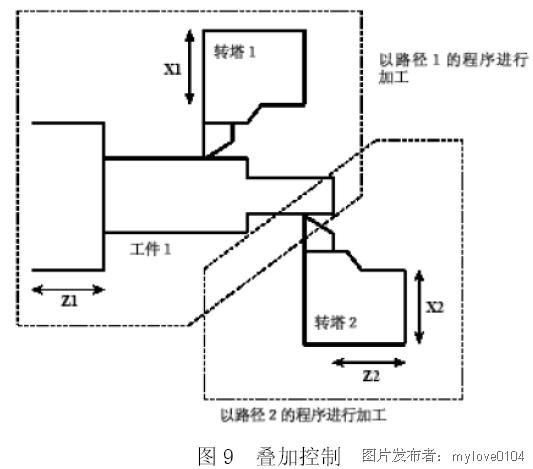

3.2.3 叠加控制

在自动车床上,为了节省时间,提高效率,可以双通道同时加工同一个工件,即叠加控

制(见图9)。

如下图:

第一通道:主轴1 上安装工件1,转塔1 上的车刀对工件1 进行车削。

第二通道:转塔2 上的车刀在另一侧对

提交

走出数控职业教育的误区

数控电火花线切割加工中电极丝直径大小的分析与探讨

数控电火花线切割在塑料模加工中的应用方法

国外数控机床控制器实用性分析与探讨

投诉建议

投诉建议