单电机驱动的带式输送机的传动控制

1 引言

输送机是连续搬运各种物料的装置。有带式输送机、链式输送机、螺旋输送机等。其中带式输送机输送能力大、结构简单,对物料适应性强,应用范围广。在煤矿开采工业,水泥工业,钢铁工业的炼焦、炼铁生产线以及港口码头等都有广泛应用。

带式输送机的传动方式有单滚筒传动、双滚筒传动、多滚筒传动。单电动机单滚筒传动或者单电动机双滚筒传动多用于功率较小输送机。大功率输送机多采用双滚筒双电机、多滚筒多电机传动,这样可以减少带内张力,有利于提高皮带的寿命。但要注意使各电机速度同步,合理分配功率。限于篇幅本文主要讨论单电机驱动的带式输送机的传动控制。多电机驱动的带式输送机的传动控制将另文讨论。

带式输送机的传动要求:

(1) 带式输送机在其上装载了一定物料(例如煤块)以后,其传动转矩与转速基本无关,因此属于恒转矩负载。但是装载到输送机上的物料每时每刻又是变化的,有时多,负载就重;有时少,负载就轻。因此输送机的载荷又是时时波动的。但无论负载多少,为了最大地发挥输送机的生产能力,输送机都应当是满速运行。只有在检修调整验带时才需要在某一低速下运行。所以输送机正常运行时不需要用调速装置。

(2) 由于带式输送机上的负载时多时少,因此需要在从空载到满载各种负载下起动它。

(3) 由于静摩擦力比动摩擦力大,输送机在静止时具有比转动以后更大的阻力矩,也即起动力矩大于工作力矩,所以输送机的电动机应当具有克服最大静摩擦力的能力, 输送机如果承受太大的转矩(例如起动太快),会造成皮带内应力过大,从而减少皮带的寿命。皮带的价值约占带式输送机总价值四分之三。实际运行经验表明,影响输送机皮带使用寿命的主要因素是电动机起动时的冲击转矩引起皮带张力剧增,严重时甚至拉断皮带。所以输送机电动机不应当采用直接接电网起动。煤矿是采用输送机最多的部门,对输送机的应用最有经验。我国国家煤矿安全监察局发布的《煤矿安全规程》(2001年)第373条第9款明确规定:“带式输送机应加设软起动装置,下运带式输送机应加设软制动装置”。

(5) 多电动机驱动的带式输送机还须保证各电动机运行时同步运行,负载平衡。特别是起动时,如果各电动机不同步,会造成皮带负载不均,张力增大,甚至会使皮带撕裂。因此多电动机驱动的带式输送机重点要解决好各电动机的起动同步、负载平衡问题。

2 带式输送机的电动机

由于交流异步电动机结构简单,运行可靠,易维护,受命长,而且易于制成各种防护等级,包括防爆等级的电机,因此在带式输送机中被广泛采用。

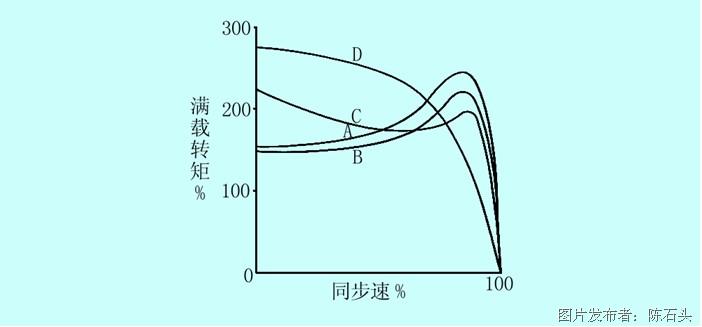

按照美国nema标准规定,电动机有a、b、c、d四类设计,其转矩—转速特性如图1所示。由图1可见,a类和b类设计的电机的起动转矩(堵转转矩)比较小,d类设计的电机的起动转矩比较大,但d类电机在正常运转时的转差率比较大,效率比较低。而c类设计的电动机具有很高的起动转矩,标准的颠覆转矩和电流(皮带的最大静张力是由电机的颠覆转矩决定),适中的转差率。它的机械特性比a类和b类设计的机械特性软,这样在多电机驱动时有利于负载平衡。它的起动转矩(堵转转矩)比a类和b类电动机大,这样便能在重载情况下起动。因此带式输送机应当采用nema标准规定的c类设计的电动机。如用国产电机,则应选用堵转转矩在1.5倍以上的电机。

图1 nema标准四类不同设计的交流异步电动机的转矩特性

3 单电机驱动的带式输送机的传动控制—采用具有转速反馈控制固态软起动器是最佳选择

由前面的分析可见,带式输送机应当选用nema标准c类设计的交流异步电动机,它在正常运转时是不需要调速的,关键是解决起动的问题。传统的方法是采用液力耦合器,当起动输送机时,液力耦合器可以使负载与电机脱开,电机起动起来后再给液力耦合器逐渐加大液压,使电机带动负载。调节液力耦合器的液压能够调节输送机与电机间的转差率。这种方法的缺点是电机全压起动的冲击电流很大,对电网造成很大压降;液力耦合器的附属设备多,占地面积大,维护工作量大,寿命短。现代的方法是改进电机的控制。对于交流电动机来说,变频调速是技术性能最好的调节转矩和转速的方法,也能够用于解决带式输送机的起动问题和多电动机驱动的协调同步问题,但是其价格昂贵,对于带式输送机来说并不是性能价格比最优的方案。

改进电机控制的另一选择就是可控降压起动的传动装置,由于前面述及带式输送机起动时的负载范围变化很大,可能是空载,也可能是满载,所以那些起动电压不能随意调节的装置例如星三角起动,自耦变压器降压起动,串联固定电阻或电抗器的起动都不适用。因此只有采用晶闸管调压的固态软起动器是可选方案。下面就来讨论带式输送机传动需要什么样的固态软起动器。

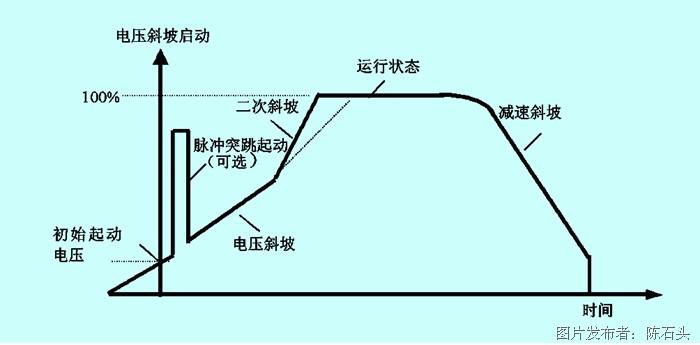

普通的固态软起动器采用如图2所示电压斜坡来起动电动机。在起动开始时即可选定一个初始起动电压,对于静阻力矩大的负载可以选择施加一个脉冲突跳起动电压,通常它的持续时间可以选择0.1~10s,然后电压即以一定的斜率上升,形成一个电压斜坡;有时还可以选择第二种上升速率,当固态软起动器输出电压接近100%额定电压时,固态软起动器的旁路接触器接通,将固态软起动器中的晶闸管旁路掉,使电动机直接接入电网。

图2 电压斜坡起动电动机的曲线图

对于异步电动机来说,其定子电流

式中,s为转差率,

;

;

n0为电动机的同步转速;n为电动机转子转速;

u1为加于电机定子绕组上的电压;

r1,x1为定子绕组的电阻和电抗;

r2’、x2’为转子折算到定子电路的电阻和电抗。

电机的电磁转矩

式中m1为定子相数;

由上2式可见,异步电动机的电流虽然与外加电压u1成正比,但它还与电机的阻抗有关,所以电压斜坡起动方法并不能很好地控制电机的电流和转矩。例如由于外部干扰(负载变化),电机转速受阻而滞后于电压的变化,这时电流就可能突然变得比预期的大,从而在皮带中产生大的张力。同时电网电压波动也会造成电流和转矩波动。

另外,带式输送机的负载时大时小,变化范围很大,如果按照最大载荷确定起动电机的电压斜坡,实际上是让电动机在接近最大的起动电流下工作,而对于皮带在最大张力下工作,这当然是不利的。

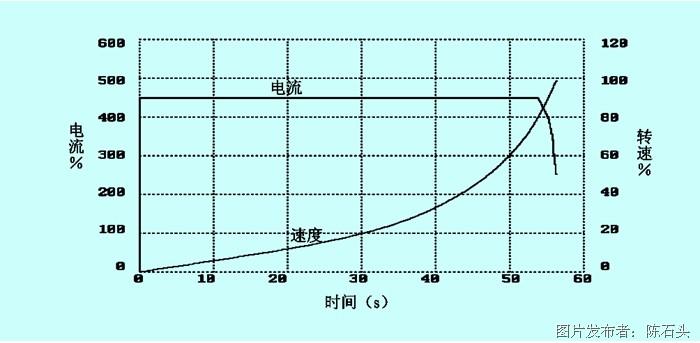

另一种方式是采用电流闭环控制来起动电动机,并且分别设定2个电流值,一个适用于满载起动的情况,一个适用于轻载情况,由固态软起动器的数字量输入端控制。图3和图4示出了重载情况下采用恒电流起动电动机的各参数变化情况。

图3 一台带式输送机的电动机以电流闭环控制起动

图4 一台带式输送机的电动机以电流闭环控制起动的参数变化情况

由图4的曲线可以看到,电流虽然被控制住,但加速转矩呈递增趋势,特别是在转速大于80%以后,虽然电流已开始下降,但转矩也即皮带的张力依然快速增加,其最大转矩会达到电动机的颠覆转矩,给皮带造成很大张力。所以这种控制方式也是不好的。

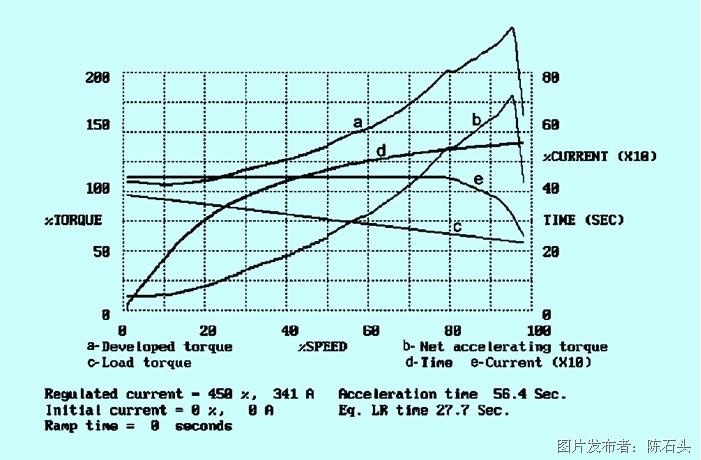

由于带式输送机属于恒转矩负载,因此,如果用于起动带式输送机电动机的固态软起动器具有转矩闭环控制功能,就能控制皮带的张力不会过大。美国benshaw公司的rsm系列低压(380v、690v、1140v)固态软起动器,rcx系列低压(380v、690v)固态软起动器以及mvrsm系列中压(2300v、3300v、4160v、6000v、7200v、10000v和13800v)固态软起动器都有转矩闭环控制(tru

torque控制)起制动功能。图5、图6示出了一条带式输送机在半载情况下,固态软起动器以60%电动机转矩闭环控制起动它时的各参量变化曲线,这时电动机的电磁转矩随时间的变化为一条恒定的直线,也即皮带的张力保持恒定不变。由于输送机每次起动时,它的负载都是不同的,如果每次起动都要去更改程序菜单中的起动转矩参数是十分麻烦的事,所以只能根据输送机满载来设置起动转矩也即电机的额定转矩。但无论如何,采用转矩控制能大大减少皮带张力,大约只有电压斜坡控制或电流闭环控制的50%或者更少。

图5 固态软起动器以60%电动机转矩闭环控制起动电机时的各参量变化曲线

图6 固态软起动器以60%电动机转矩闭环控制起动电机时的电流和转速变化曲线

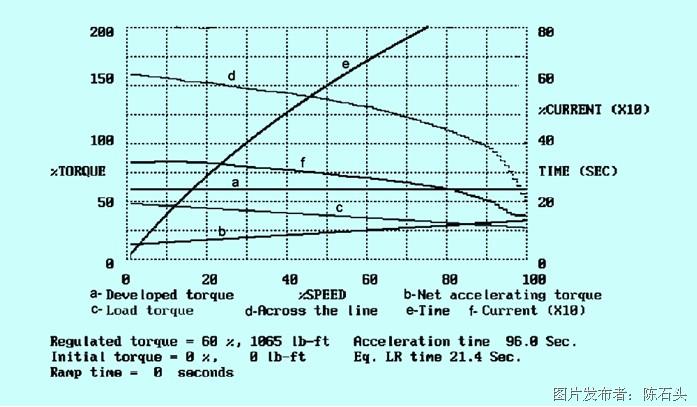

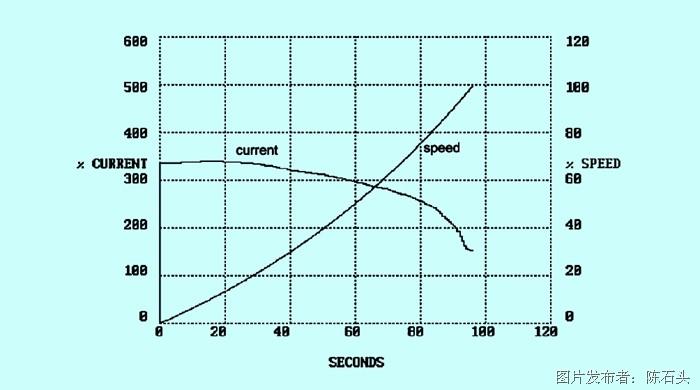

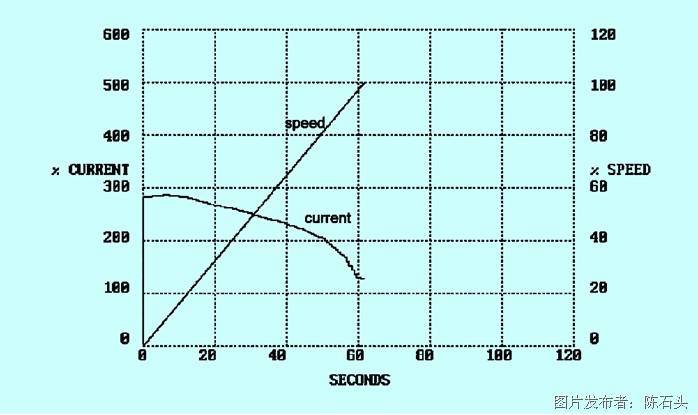

美国benshaw公司的rsm系列低压软起动器和mvrsm系列中压固态软起动器为带式输送机提供了最佳解决方案,即采用速度闭环控制的起动方案。图7示出了固态软起动器速度闭环控制的电气方框图。它具有速度控制外环和电流控制内环,因而可以确保带式输送机起动时速度跟随给定值,而线性上升,并且根据负载的大小自动调整电动机的电流。图8、图9和图10、图11分别示出了带式输送机在不同负载下的采用转速闭环控制的起动曲线。起动时间都是60s。图8是轻载下起动,所以最大起动电流只有280%。但图10是重载下起动,所以起动电流在刚开始起动时高达500%额定电流,随着转速的上升,电机起动电流逐渐下降。由图9和图11可见,在二种负载下,净加速转矩是基本相同的,大约为30%额定转矩。而电动机的电磁转矩不同,在大负载下,电动机转矩大,也即皮带张力大,但不会出现像电压或电流斜坡起动那样很大的张力和张力波动。

图7 固态软起动器速度闭环控制的电气方框图

图8 速度闭环控制的固态软起动器起动轻载电机时的电流和转速变化曲线

图9 速度闭环控制的固态软起动器起动轻载电机时各参量变化曲线

图10 速度闭环控制的固态软起动器起动满载电机时的电流和转速变化曲线

图11 速度闭环控制的固态软起动器起动满载电机时各参量变化曲线

4 结束语

通过上述分析可见单电机驱动的带式输送机应当选用具有转矩闭环控制的固态软起动器或者转速反馈控制的固态软起动器,从而保证皮带张力较小,而采用具有转速反馈控制固态软起动器是最佳选择。

提交

电气技术在智能建筑中的重要作用分析

开关电源原理浅析

软起动器在机床主轴中的应用

软启动器在轴流螺旋桨式风机上的应用

Danfoss变频器在Atlas空压机变频改造中的应用

投诉建议

投诉建议