基于PCC的分布式多电机同步传动控制系统研究

1 引言

在造纸、纺织、印染、冶金等多单元电气传动系统中,常采用多台交流电机或直流电机作为拖动装置, 而多电机的同步传动控制技术则是系统的核心,它直接影响系统的可靠性和控制精度[1。2 ]。随着电力电子技术、通讯技术、计算机技术以及现代控制理论的发展,采用由微机控制的全数字同步传动控制装置来实现高精度、高可靠性的同步控制对我国工业发展有重要的意义[2 、4 ]。

本文采用基于PCC 2005 的分布式控制系统来实现多电机同步传动控制。应用现场总线和通信技术, 上位机可以方便地实现与总线上任意一台变频器之间的串行通信: 发送控制信息、设定运行参数、读取运行状态、调节输出频率(即电机转速) 等;模糊控制算法的使用,改善了系统的动态性能,彻底解决了现场干扰以及电机惯性大、滞后时间长等因素给传动系统带来的控制难题,提高了系统的可靠性。

2 设计方案

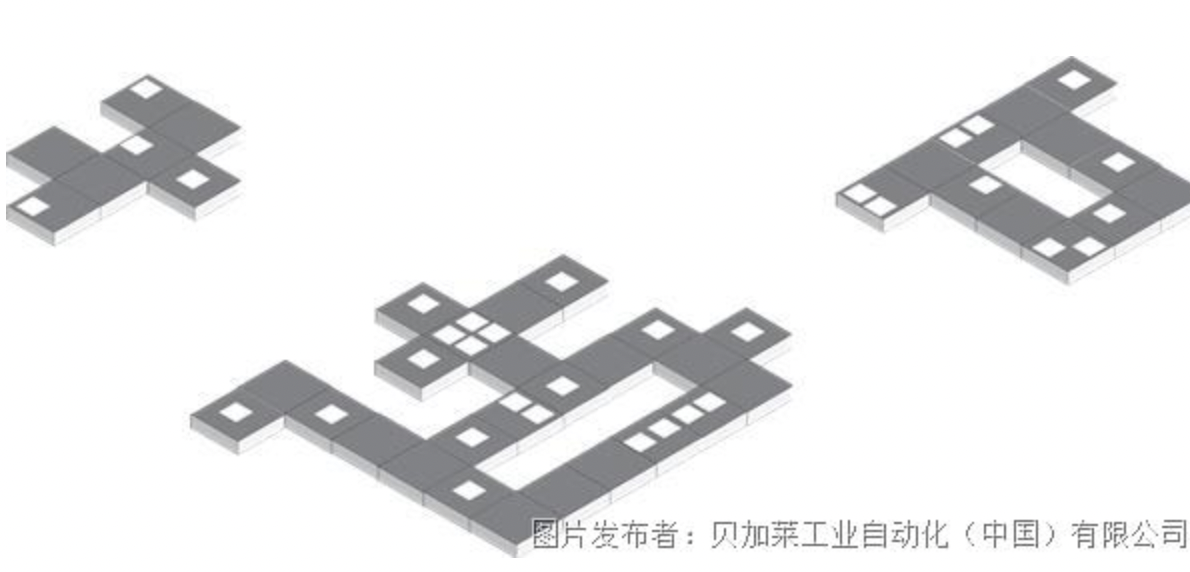

本系统为两级计算机控制系统,上级为监督控制系统, 用于计算机监控操作, 通过RS232 总线相连;下级为PCC 对变频器控制系统, 用于对现场进行实时控制, 通过RS485 总线相连, 其系统结构图如图1 所示。PCC 通过对速度信号的采集、判断和处理得到电机运行速度的对应数值,再由RS485 总线写入变频器执行。

2. 1 PCC 模块化设计[8]

本系统由PCC 来实现多电机同步传动控制。在PCC 的软件编程环境AS(B &R Automation Studio)建立一个工程, 该工程包括四个任务模块: 电机转速反馈模块、变频器通讯模块、上位机通讯模块、Profibus 通讯模块。各模块相互独立, 可单独调节,也可作为一个模块导入或导出某一工程。

任务1 负责完成现场数据的采集,通过查表进行调节,对实时性要求最高,应具有最高的优先级;

任务2 负责PCC 与现场控制设备之间的通信, 是非常重要的任务, 对实时性要求也很高, 应放在较高的任务等级中; 任务3 完成数据显示, 对实时性要求不高, 但需要长期运行; 任务4 负责完成Profibus 通信功能,实现PCC 之间的通信,要求尽可能快。系统中运行的不同任务如表1 所示。

表1 PCC多任务

由PCC的多任务处理原理可知, 高优先级的任务应该中断低优先级的任务, 保证了较为重要的任务能够首先被完成。在系统完成之后,如果需要增加新的任务,只要把新的任务增加到该工程中即可。

2. 2 串行通讯的实现[3 、8]

尽管各大公司相继推出了带有标准接口的通用变频器, 为用户设计满足工业现场需求的控制系统带来了极大方便, 但仍有很多公司的变频器具有自己的通信协议。Micr.master6SE3115 变频器是较早的产品,它不支持标准的通信协议,但实际控制现场要求与该变频器进行通信, 而普通的PLC不具有与第三方产品通信的能力,造成系统集成巨大困难,让开发人员从底层开发通信协议是一项复杂且工作量相当大的工作, 而且系统的可靠性也难以得到保证。基于上述问题,某2000 系列PCC产品除了支持标准的通信协议之外, 还向用户提供了用于与第三方产品通信的协议开发工具———帧驱动器, 用户只需要了解第三方产品的通信协议(包括信息帧格式的组成等) ,并用帧驱动器写出与第三方产品通信协议一样的通信规约, 就可以方便地实现PCC与第三方产品之间的通信。本系统利用PCC的帧驱动器,成功地实现了PCC对多台变频器的通讯控制。系统的串行通信程序是用B &R Automation Basic 来开发的, 作为完整的任务模块可以添加到任何其它复杂任务中,不仅能够提高系统的可靠性,而且可以提高代码的可重用性,缩短项目的开发周期。

PCC与变频器通过RS- 485 相连,如图1 所示,每台变频器被设置各自独立的地址码(0 - 31) 用来识别各自的身份, 这样, PCC便能通过RS- 485 接口,对挂接在总线的所有变频器进行控制操作。

2. 3 基于PVI 的上位机串行通信

PVI( Process Visualization Interface 过程可视化接口) 是基于Win32 平台的软件模块, 它负责管理应用程序和现场总线之间的数据交换。PVI 应用程序都使用PVICOM. DLL 接口来实现和PVI 管理器之间的通信。当PVI 管理器的数据有变化时, PVICOM接口通过Windows 消息(或回调函数) 来通知应用程序进行数据处理。PVICOM接口为用户提供了大量用来实现串行通信的函数,利用这些函数可以非常容易地编写RS232、RS485、CAN、PROFIBUS等通信程序, 且程序的可移植性强, 针对不同的通信介质和通信协议,只需要修改相应的PVI 参数即可实现通信任务, 极大地缩短了项目的开发周期,提高了应用程序的可重用性。

把上述实现通信的过程进行封装, 通过VB、VC或Delphi 软件编程提供给用户控制界面, 用户只需对界面进行直观地操作就可实现启动、停止、频率设定(速度设定) 、左转、右转、连接任务设定、连接参数设定等,从而实现人机对话控制。本文采用Delphi 编程,其用户操作界面如图2 所示。

3 速度反馈控制回路的设计

在造纸、印染工业中,由于产品的不可延展性,所以为防止其出现断裂、卷曲、压痕,必须对各传动部分进行速度上的控制。本系统对速度的控制原理是采用光电编码器反馈速度信号, 由PCC 的NC150 模块计脉冲个数, 形成一个闭环控制回路。速度的实际值与速度设定值进行比较,通过模糊控制算法反馈到执行结构中。为了克服电机惯性大、输入调节滞后时间长、超调量大等因素引起的时间延长,在实验过程中,通过软硬件结合,选择了一种智能控制方法。实验证明, 模糊控制算法的使用,对电机因负载变化、电压波动、外界干扰等引起的速度波动能够发挥精确、快速调节的作用, 同时又可减小电机的启动时间,提高对多台电机同步传动的控制精度。

4 智能控制原理

由于对象模型难以精确化,系统又是非线性的,同时, 惯性大、滞后时间长等因素的存在, 使得采用传统的PID控制难以满足要求[6] [7] ,决定采用模糊控制。要提高模糊控制的精度和跟踪性能,必须对语言变量取更多的语言值,分档越细,性能越好。图3 所示是模糊控制的基本结构框图, 本文所应用的模糊控制为典型的双输入单输出二维模糊控制, 变量有三个,即偏差E、偏差变化EC和控制量f。

4. 1 模糊化过程

模糊化是指将输入变量的精确值转化成适当论域上的语言变量值(模糊输入值) ,针对电动机转速偏差范围大, 精度要求高的特点, 取3个语言变量的量化等级为15 ,即{ - 7 , - 6 , - 5 , - 4 , - 3 , -2 , - 1 , + 1 , + 2 , + 3 , + 4 , + 5 , + 6 , + 7} ,为设计计算方便,输入输出模糊子集的隶属度函数采用三角形曲线, 语言变量取值七种, 即“正大”( PB) ,“正中”( PM) “, 正小”( PS) “, 零”(ZE) “, 负小”(NS) “, 负中”(NM) “, 负大”(NB) ,如图4 所示。

4. 2 模糊控制规则的确定和推理

模糊控制规则是专家的经验和操作者的技能加以总结而得出的一条模糊条件语句的集合。确定模糊控制规则必须保证控制器输出能够使系统的动静态特性达到最佳。这里采用人工的控制经验得出模糊控制规则表。

5 结论

通过对多电机同步传动控制系统的理论分析和实验研究, 在多电机同步传动中应用现场总线和通信技术, 大大提高了系统的控制精度; 模糊控制算法,在实际调试过程中表现出强大的优越性,使系统具有良好的智能控制效果。实验运行结果表明,本系统具有可靠性高、可扩展性强、调节时间短、同步效果好、易于维护等优点。该控制方案具有先进性,将其与具体的被控对象(如纺织、印染、轧钢等) 相结合,可适用于任何需要实现同步传动的控制系统。

提交

ACOPOS 6D-装配生产新模式

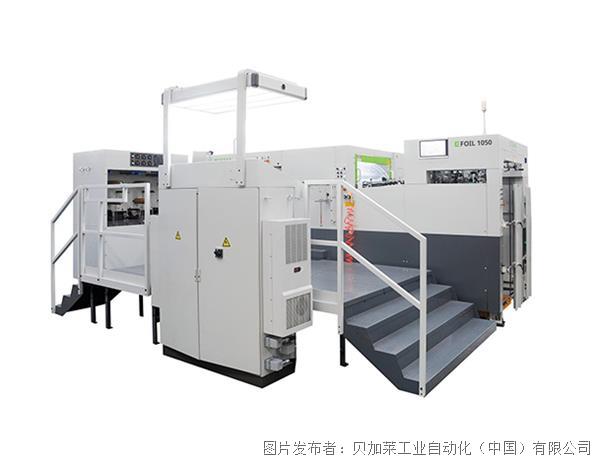

高品质烫金烫出金字招牌

机器制造商:软件视角的系统选择策略

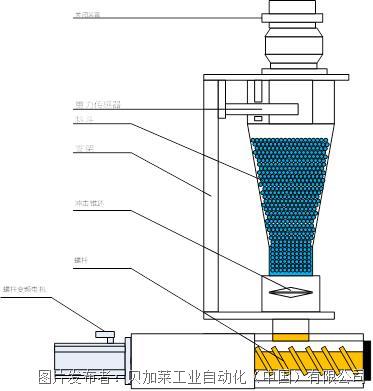

一个软件,多种机型-称重软件整体规划提升出机效率

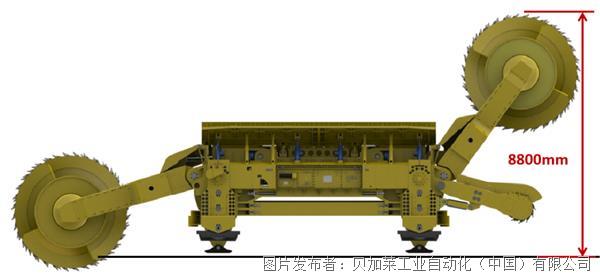

世界级的采煤装备-来自贝加莱的支持

投诉建议

投诉建议