水轮发电机组汽蚀简介及汽蚀在线监测

2008/9/2 9:59:00

【摘要】水轮发电机组汽蚀是影响水轮发电机组安全运行和机组寿命的主要故障,本文简述了水轮发电机组汽蚀的现象,介绍了美国O.R.E公司CMS 汽蚀监测系统在水电厂的应用。

【关键词】 水轮发电机组 汽蚀 监测 汽化 噪声 振动

一、前言

随着水轮发电机组单机容量的提高以及水轮发电机组在电力系统中所占的比重越来越大,如何确保大型机组的可靠和稳定运行,已成为电力业一个极为关注的问题。汽蚀是水轮机运行中最为常见的故障之一,严重时的它直接危及到机组的安全运行。因此,对水轮发电机组汽蚀进行在线监测是十分必要的。美国O.R.E公司CMS汽蚀监测系统,可以提供水轮机转轮受汽蚀程度的在线监测。该系统使用DSP(数字、信号处理)技术来监测汽蚀噪声,并实时显示汽蚀的开始和相应的汽蚀强度,不断测量并累计汽蚀的损害程度。根据测量结果,可以对机组运行工况进行优化,如果将CMS数据和转轮实际维护的历史数据相互对照,则该系统可对检修周期提供技术参考依据。本文阐述了汽蚀现象和成因,分析了在线汽蚀检测的原理,并结合CMS汽蚀监测系统在白山电厂的应用对汽蚀的检查和评定做了进一步的讨论。

二、汽蚀现象

水轮机的工作介质是液体。水流流速在水轮机中各点大小不同,进而引起压力高低不同,当某点的压力达到(或低于)该温度下水的汽化压力时,水就开始局部汽化产生大量汽泡,同时水体中存在的许多眼看不见的气核体积骤然增大也形成可见气泡,这些气泡随着水流进入高压区(压力高于汽化压力)时,气泡瞬时破灭,由于汽泡中心压力较低,气泡周围的水质点将以很高的速度向汽泡中心撞击形成巨大的压力(可达几百甚至上千个大气压力),并以很高的频率冲击金属表面,高频率冲击的结果,使水轮机过流部件的金属表面产生破坏,这一系列的现象就称为汽蚀现象,简称汽蚀。在发生汽蚀过程,水轮机部件被高压水反复冲击而产生大量的热量,在不受冲击的部位温度较低,这样部件表面存在局部温差,在晶粒中形成热电偶,冷热端间存在着电位差,在材料中有电流产生,引起热电效应,对金属表面产生电解作用,形成电化学腐蚀。金属表面因电解作用而发暗变毛糙,加速了机械作用的破坏。当汽泡在高压区受压缩时体积缩小而温度升高,再加上水锤对金属表面的冲击使得金属材料的表面局部出现高温,这是发生电化学反应的主要原因。据实验测定,在汽泡凝结时局部温升可达几百摄氏度,这种高温高压促进了汽泡对金属材料表面局部加热到熔点或使其局部强度降低而产生破坏。

三、汽蚀分类

根据汽蚀发生的条件,水轮机中的汽蚀一般可分为下列几类:

1、翼型(叶型)汽蚀

这是反击式水轮机普遍具有的汽蚀现象。水流流经叶片时,在叶片表面形成压力差,使转轮旋转作功。通常叶片的正面是正压力,而背面是负压力,这种负压是转轮作功所必须的,但它又造成了产生汽蚀的条件。从理论上讲,这个汽蚀条件可从水轮机安装高度上加以解决,所以叶型汽蚀的产生的主要原因是由于转轮叶片制造中不符合模型要求而引起的。在运行中由于运行工况不良也会引起叶型汽蚀。

2、间隙汽蚀

在导叶下端面间隙处,导叶关闭时导叶与导叶立面间隙处,以及转轮止漏装置间隙处,当水流通过这些较小的间隙时,流速产生局部增高和压力降低因而产生汽蚀,这种现象称为间隙汽蚀。当机组在低负荷运行时,导叶开度较小,局部流速增高,压力降低,很容易产生间隙汽蚀。

3、空腔汽蚀

所谓空腔汽蚀,就是在非最优工况时,水流在尾水管中发生旋转形成一种对称真空涡带,引起尾水管中水流速度和压力脉动,在尾水管进口处产生汽蚀破坏,造成尾水管振动。空腔汽蚀通常发生在尾水管壁。

4、局部气蚀

水轮机过流部件局部凸凹不平时,引起局部压力降低形成局部气蚀。局部气蚀主要发生在转轮室联接处、叶片固定螺钉及密封螺钉处。混流式水轮机则是转轮上冠泄水孔后面。

以上汽蚀最普遍、危害最大的是翼型(叶型)汽蚀,他造成电站机组的经常检修,空腔汽蚀危害也很大,但不象叶型汽蚀那样普遍。所以,在实际的应用中,翼型(叶型)汽蚀监测是关键。

水轮机产生汽蚀时,破坏转轮,使水轮机效率降低和出力不稳。因此在水轮机运行时应尽量设法消除汽蚀。

四、CMS汽蚀监测系统

1、汽蚀监测系统的主要功能

1.1、汽蚀判别

当翼型(叶型)汽蚀现象存在时,我们在汽蚀信号的频谱的叶片通频(BPF)或主轴通频(1X)位置上可以看到尖峰存在,见图1。这两个频率分量的大小反映了翼型(叶型)汽蚀的强度,其相对与背景噪声的差值反映了翼型(叶型)汽蚀的相对强度。作为其它类型的汽蚀现象,也可以通过频谱在相应频率上的分量来评估其危害程度。

.gif)

1.2、描绘机组汽蚀曲线

当对一个给定的机组运行区域内的各个点测量了汽蚀之后,就可以生成汽蚀-负荷或汽蚀-导叶开度曲线。根据这个曲线即汽蚀映射图,我们就可以区分汽蚀的轻度(可接受)区段、中度区段和严重区段。

1.3、汽蚀棒图显示

基于以上三个区段的定义,在线方式所需的警告和报警值就可以建立起来。叶片通过调制电平被表示成三种颜色的棒。其中,绿色代表轻度(可接受)区段,黄色代表中度区段,红色代表严重汽蚀区段。如果安装了可选继电器、模拟量输出,继电器也会相应动作、模拟量输出相应的数值。

1.4、汽蚀量积分累计(汇总)

当汽蚀监测系统以在线方式运行时,系统将测量的汽蚀数据对时间做积分。积分的结果代表了汽蚀的相对损害量。之所以说是相对量,是因为它不是机组的绝对失重质量,但这个相对量与转轮叶片的绝对失重成正比,对确定转轮的当前状况非常有用。根据转轮的实际失重来校准这个相对值来形成一个定量的对应关系,即计算出比例常数,对计划检修非常有益。

2、CMS汽蚀监测系统工作原理

CMS汽蚀监测系统基于水轮机高频汽蚀以叶片通过频率或主轴通过频率被调制的理论,以全波整流频谱分析的方法确定汽蚀的产生和汽蚀的严重程度。

汽泡的形成和爆裂是由转轮叶片周围的不稳定水流引起的。汽蚀强度在转轮的一个周波内变化,但每个周波是重复的。高频汽蚀噪声的幅值就会以叶片通过频率或主轴通过频率被调制。

加速度传感器被连接在水轮机连杆上,比较典型的地方是导叶拐臂,用以测量汽蚀产生高频振动噪声。CMS汽蚀监测系统的经过滤波、解调和频谱分析,从输入信号中检测出汽蚀的产生和产生汽蚀的严重程度。好几个频谱经过平均得出结果。谱线在叶片通过频率(BPF)处的值(汽蚀强度)被定量地表达为叶片通过调制电平(BPML)。CMS系统配置图如图2。

.gif)

3、CMS汽蚀监测系统实验数据

汽蚀监测采用加速度传感器,加速度传感器体积很小安装在靠近水轮机的地方。加速度传感器记录振动噪声并将信号按比例加速放大输出(dB/g)。加速度传感器的典型安装位置是导叶连杆,同时为了避免引入干扰和信号失真传感器电源和放大器也就近安装,见图3。在开发CMS的过程中,加速度传感器被安装在水轮机的不同位置进行测试,包括导叶连杆、下导轴承座、尾水入口和涡壳入口等。结果发现,在导叶连杆处的安装时,腐蚀强度与汽蚀的相关性总是得到充分体现。

.jpg)

图3 加速度传感器安装连接图

在实际的汽蚀监测系统中,原始的传感器信号经过7930放大后接入7915,在此,信号经过10~20KHz的滤波后放大,再进行全波整流,然后再放大,最后通过傅立叶变换生成噪音强度(dB/g)-频率曲线(Hz)。原理框图如图4。

.gif)

提交

查看更多评论

其他资讯

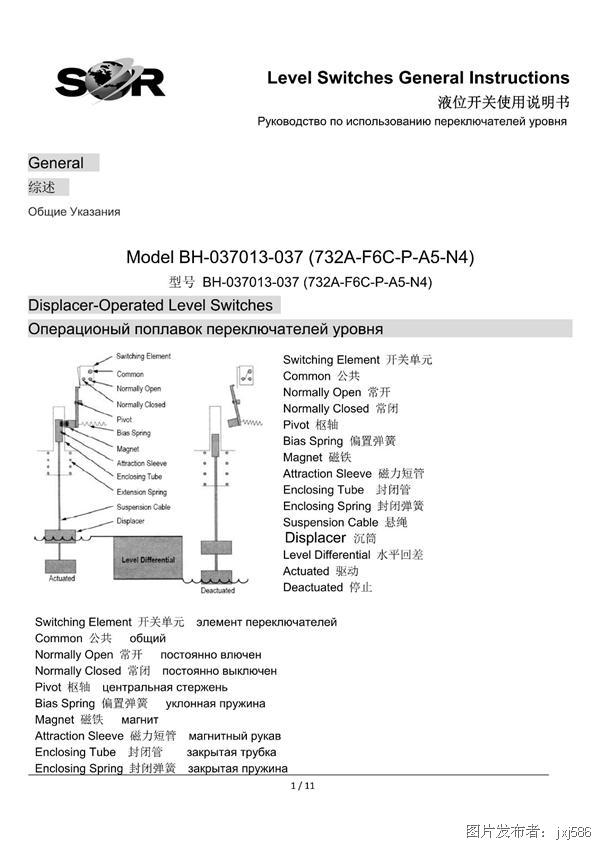

SOR油位开关安装手册中英俄文

PHCP100A汽轮机油净化机中文操作维护手册

HNP021净油机中文操作维护手册

Fisher8580旋转阀样本

基于LabWindows/ CVI的水电机组在线振动监测系统在水电厂上的应用

投诉建议

投诉建议