ProfiNet在大型原料场中的应用

2012/8/10 16:15:25

1 项目简介

冶金企业原料场集受卸、堆存、整粒、混匀功能于一体,担负着向高炉、烧结、焦化、炼钢等主体生产车间统一供料的任务,面积大、设备分散,要求自动控制和集中管理,是钢铁企业的物流管理中心。某大型钢铁联合企业,其生产规模为970万吨钢/年。其原料场贮料场占地105万平方米,具有39个工艺系统,240个作业流程,皮带机总长43881米。针对占地面积大、设备分散、电缆路径敷设复杂、控制系统通讯网络多样等特点,采用了PROFINET技术解决方案,取得了良好的效果。

2 系统介绍

原料场信息自动化控制系统分为两级,基础自动化控制级(L1级),过程控制级(L2级)。L1级由电气控制和仪表控制组成,完成设备控制及监视功能。L2级选用过程控制计算机,对设备运转进行集中控制和监视,可与高炉、烧结、焦化等其它计算机进行数据通信,并预留与生产管理(L3)级的接口。

L1级控制系统、L2级控制系统、自动广播系统、大屏幕显示系统、工业电视系统以及电能量管理系统通过工业以太网络进行连接,信息相互交换,形成完整的控制系统。

全场共设置7个主PLC,6个用于料场流程控制,分别位于5个变电所内。1个用于洒水除尘水泵控制,安装在料场的洒水除尘泵房内。各PLC系统通过PROFINET网络连接各自的远程I/O站,其中现场I/O采用带PN接口的IP67高防护等级I/O站。对于各种堆料机、取料机、翻车机等单体设备共设置了20套子PLC。每套子PLC控制一套单体设备,自成体系,又与主系统相连,进行必要的信息交换。

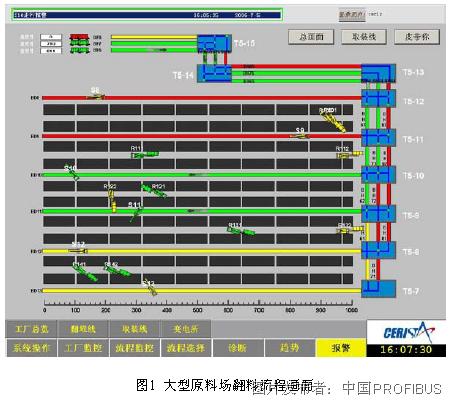

中控室是全场生产控制中心。主要功能是采集全厂的设备状态、流程的选择、自动运行控制和监控全厂生产状况。

中控室设有10台HMI负责流程画面显示、监控操作,流程控制,采用SERVER/CLIENT结构,其中2台为冗余的I/O服务器,2台为冗余的流程控制服务器,另外6台为客户机。

中控室设有工程师站1台,负责对整个网络上任意一台PLC进行在线编程,同时具有离线编程功能。也能显示HMI的画面。

中控室设有电能量采集系统1套,含服务器、操作员站和打印机等。提供相应的电能量采集控制软件。电能量采集系统服务器的数据可以通过网络进行传输,提供给管理工作站进行显示。

中控室L2系统装有料场无人值守软件,具有在操作画面上显示料堆的实时三维图形,根据料场管理计算机下达的料场出入料计划,通过优化模型形成优化的堆取料作业任务并将作业任务转换成堆取料机的控制指令,再通过网络发送给堆取料机PLC,进行自动化作业等功能。

3 控制系统的选型及配置

3.1主PLC的选型

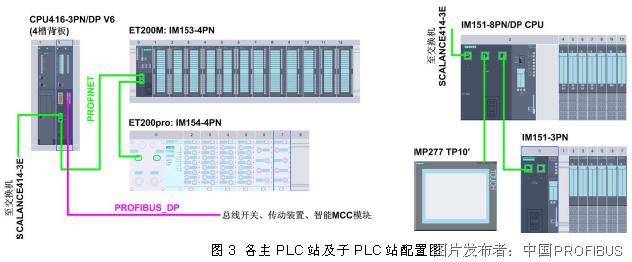

各主PLC用于料场流程控制,并具有相同的网络结构,即向上通过PROFINET连接至主环网,向下又通过PROFINET网络连接至各自的具有PN接口的I/O站。因此选用V6版本的带2个PN接口的CPU416-3PN/DP连接上下两层PROFINET网络。每套PLC选用最新4槽背板,而且均省去了CP443-1通讯处理器模块,节省了大量费用。其远程I/O选用ET200M,接口模块选用带PN接口的IM153-4PN模块,最大可扩展12个I/O模块,适合于电气室内的集中I/O。

3.2子PLC的选型

各子PLC具有相同的网络结构,用于控制单体设备,具有各自的HMI操作终端,还需通过PROFINET网络将单体设备的主要状态信号和计量信号传送给主系统,并从主系统获得相邻单体设备的相关状态信号和报警信息。主从系统的通讯可以采用i-Device方式。传统的网络结构是每套子系统包括1套PLC、1台HMI和1台交换机。在本工程中,我们选用了IM151-8PN/DP CPU,它具有3个PN接口,可以同时连接HMI、上层主系统和下层PN I/O(IM151-3PN)。这样每套系统均省去了交换机,节省了大量费用。IM151-8PN/DP CPU的性能等同于CPU314,采用的上述系统结构,各个子PLC分担了主PLC大量的单机控制程序,使整个系统层次分明,并且控制范围的分割也减少了局部故障对全厂生产的影响。

3.3现场I/O的选型

原料场面积大、设备分散,环境恶劣,现场的电气设备长时间在露天环境中受到粉尘、温度、雨水、日光等自然条件的影响,会影响控制系统的可靠性,因此需要高防护等级的设备。远程I/O 系统选用防护等级为IP67的I/O站,并固定安装在箱体内。IP67的I/O站选用功能及扩展能力均较强的ET200pro,其接口模块选用带PN接口的IM154-4PN。

3.4网络交换机的选型

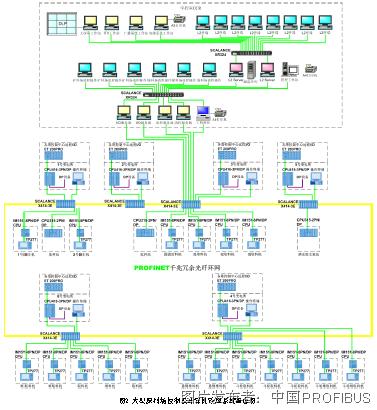

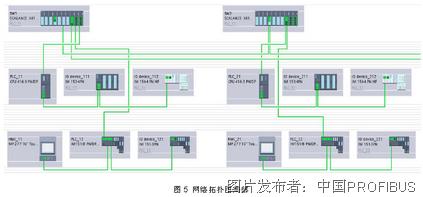

由于原料场控制系统控制器众多,控制信息量大,甚至包括视频信号的采集,所以主干控制网采用PROFINET千兆冗余光纤环网。环网中的交换机采用SCALANCE X414-3E模块化千兆交换机。主PLC与子PLC之间、各PLC与其I/O站之间均采用PROFINET网络。中控室包含L1级流程监控系统(冗余C/S架构)、L2级过程控制系统、电能量采集系统、自动广播系统、大屏幕显示系统、工业电视系统等多套监控终端,因此选用集中式交换机XR324将众多终端接入。其网络拓扑图见图5。由于篇幅有限,这里只给出了拓扑图的局部,包括2套完整的主站PLC及其子PLC系统。

3.5多种网络组合

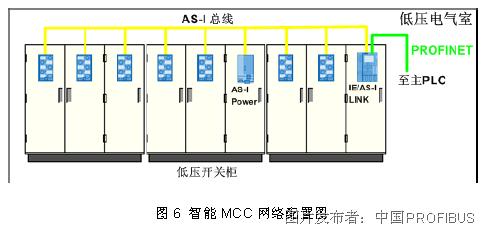

原料场控制系统集成多种网络和总线接口。除采用PROFINET网络构成主控和I/O网外,还采用了PROFIBUS-DP网络和AS-i总线技术。PROFIBUS-DP网络用于将交直流传动装置、带有DP总线接口的拉绳开关、多路温度采集器接入到主PLC系统的CPU中。AS-i总线技术用于构成智能MCC网络,在低压开关柜中配置S45 SlimLine模块连接回路中的控制点并作为AS-i从站,采用IE/AS-I LINK作为AS-i主站同时作为PN I/O接入到系统中,其配置图见图6。通过以上配置节省了大量硬线电缆,便于诊断和维护。

4 体会与意见

虽然PROFINET技术在烟草、汽车制造等行业应有了较为广泛和稳定的应用,但在冶金行业还处在从PROFIBUS到PROFINET的过渡阶段,甚至是起步阶段。

大型原料场控制系统网络结构复杂、设备分散。采用PROFINET网络方案,可以发挥其拓扑结构多样、布线方式灵活等优势。另外,大型原料场地域辽阔,控制站及其I/O站不仅数量较多而且距离远,一般都在几公里以上,所以站点地址的设定和调试就成了大问题。PROFINET网络可以通过网络拓扑的方式直接分配并识别设备名,也就是可以直接通过软件组态和网络下传的方式实现站点地址的分配,不需要再像PROFIBUS网络那样在硬件上设置拨码开关了。换句话说就是不用再奔波于各站点之间了,节省了大量时间和人力,这一点对于网络的调试和维护非常重要。同时PROFINET网络拓扑配置后还具有诊断功能,可以诊断端口连接状态以及是否连接到配置的端口上,对于设备调试与维护都非常方便。

目前,应用PROFINET技术的项目多采用Step7 V5.5+CBA选件的软件组合,而TIA portal软件由于在冗余性和实时性上的限制还不能应用于大型项目。另外PROFINET网络尚不能完全代替PROFIBUS网络。由于PROFIBUS网络发展多年,支持PROFIBUS接口的设备远远大于PROFINET,例如本项目中的传动装置、拉绳开关、多路温度采集器等就是支持PROFIBUS接口的。

在冶金行业是否选择PROFINET技术,除了要转变观念上的问题,更重要的是判断该种技术方案是否适合具体的工程需求,如冶炼工程对于冗余性的需求(CPU冗余、服务器冗余等)、轧钢工程对于快速性和实时性的需求(如iRT技术),在满足需求的同时还要评估该种网络方案的性价比,以及是否利于安装、调试和维护。PROFINET技术能较好的满足大型原料场工程的需求并得到了初步应用。相信在不远的将来,随着PROFINET技术的不断发展,特别是对冗余设备的支持和实时性的提升,PROFINET方案,包括TIA portal软件将会在冶金行业更广泛的领域(如高炉、厚板等)充分展现和发挥其优势、得到成功的应用。

冶金企业原料场集受卸、堆存、整粒、混匀功能于一体,担负着向高炉、烧结、焦化、炼钢等主体生产车间统一供料的任务,面积大、设备分散,要求自动控制和集中管理,是钢铁企业的物流管理中心。某大型钢铁联合企业,其生产规模为970万吨钢/年。其原料场贮料场占地105万平方米,具有39个工艺系统,240个作业流程,皮带机总长43881米。针对占地面积大、设备分散、电缆路径敷设复杂、控制系统通讯网络多样等特点,采用了PROFINET技术解决方案,取得了良好的效果。

2 系统介绍

原料场信息自动化控制系统分为两级,基础自动化控制级(L1级),过程控制级(L2级)。L1级由电气控制和仪表控制组成,完成设备控制及监视功能。L2级选用过程控制计算机,对设备运转进行集中控制和监视,可与高炉、烧结、焦化等其它计算机进行数据通信,并预留与生产管理(L3)级的接口。

L1级控制系统、L2级控制系统、自动广播系统、大屏幕显示系统、工业电视系统以及电能量管理系统通过工业以太网络进行连接,信息相互交换,形成完整的控制系统。

全场共设置7个主PLC,6个用于料场流程控制,分别位于5个变电所内。1个用于洒水除尘水泵控制,安装在料场的洒水除尘泵房内。各PLC系统通过PROFINET网络连接各自的远程I/O站,其中现场I/O采用带PN接口的IP67高防护等级I/O站。对于各种堆料机、取料机、翻车机等单体设备共设置了20套子PLC。每套子PLC控制一套单体设备,自成体系,又与主系统相连,进行必要的信息交换。

中控室是全场生产控制中心。主要功能是采集全厂的设备状态、流程的选择、自动运行控制和监控全厂生产状况。

中控室设有10台HMI负责流程画面显示、监控操作,流程控制,采用SERVER/CLIENT结构,其中2台为冗余的I/O服务器,2台为冗余的流程控制服务器,另外6台为客户机。

中控室设有工程师站1台,负责对整个网络上任意一台PLC进行在线编程,同时具有离线编程功能。也能显示HMI的画面。

中控室设有电能量采集系统1套,含服务器、操作员站和打印机等。提供相应的电能量采集控制软件。电能量采集系统服务器的数据可以通过网络进行传输,提供给管理工作站进行显示。

中控室L2系统装有料场无人值守软件,具有在操作画面上显示料堆的实时三维图形,根据料场管理计算机下达的料场出入料计划,通过优化模型形成优化的堆取料作业任务并将作业任务转换成堆取料机的控制指令,再通过网络发送给堆取料机PLC,进行自动化作业等功能。

3 控制系统的选型及配置

3.1主PLC的选型

各主PLC用于料场流程控制,并具有相同的网络结构,即向上通过PROFINET连接至主环网,向下又通过PROFINET网络连接至各自的具有PN接口的I/O站。因此选用V6版本的带2个PN接口的CPU416-3PN/DP连接上下两层PROFINET网络。每套PLC选用最新4槽背板,而且均省去了CP443-1通讯处理器模块,节省了大量费用。其远程I/O选用ET200M,接口模块选用带PN接口的IM153-4PN模块,最大可扩展12个I/O模块,适合于电气室内的集中I/O。

3.2子PLC的选型

各子PLC具有相同的网络结构,用于控制单体设备,具有各自的HMI操作终端,还需通过PROFINET网络将单体设备的主要状态信号和计量信号传送给主系统,并从主系统获得相邻单体设备的相关状态信号和报警信息。主从系统的通讯可以采用i-Device方式。传统的网络结构是每套子系统包括1套PLC、1台HMI和1台交换机。在本工程中,我们选用了IM151-8PN/DP CPU,它具有3个PN接口,可以同时连接HMI、上层主系统和下层PN I/O(IM151-3PN)。这样每套系统均省去了交换机,节省了大量费用。IM151-8PN/DP CPU的性能等同于CPU314,采用的上述系统结构,各个子PLC分担了主PLC大量的单机控制程序,使整个系统层次分明,并且控制范围的分割也减少了局部故障对全厂生产的影响。

3.3现场I/O的选型

原料场面积大、设备分散,环境恶劣,现场的电气设备长时间在露天环境中受到粉尘、温度、雨水、日光等自然条件的影响,会影响控制系统的可靠性,因此需要高防护等级的设备。远程I/O 系统选用防护等级为IP67的I/O站,并固定安装在箱体内。IP67的I/O站选用功能及扩展能力均较强的ET200pro,其接口模块选用带PN接口的IM154-4PN。

3.4网络交换机的选型

由于原料场控制系统控制器众多,控制信息量大,甚至包括视频信号的采集,所以主干控制网采用PROFINET千兆冗余光纤环网。环网中的交换机采用SCALANCE X414-3E模块化千兆交换机。主PLC与子PLC之间、各PLC与其I/O站之间均采用PROFINET网络。中控室包含L1级流程监控系统(冗余C/S架构)、L2级过程控制系统、电能量采集系统、自动广播系统、大屏幕显示系统、工业电视系统等多套监控终端,因此选用集中式交换机XR324将众多终端接入。其网络拓扑图见图5。由于篇幅有限,这里只给出了拓扑图的局部,包括2套完整的主站PLC及其子PLC系统。

3.5多种网络组合

原料场控制系统集成多种网络和总线接口。除采用PROFINET网络构成主控和I/O网外,还采用了PROFIBUS-DP网络和AS-i总线技术。PROFIBUS-DP网络用于将交直流传动装置、带有DP总线接口的拉绳开关、多路温度采集器接入到主PLC系统的CPU中。AS-i总线技术用于构成智能MCC网络,在低压开关柜中配置S45 SlimLine模块连接回路中的控制点并作为AS-i从站,采用IE/AS-I LINK作为AS-i主站同时作为PN I/O接入到系统中,其配置图见图6。通过以上配置节省了大量硬线电缆,便于诊断和维护。

4 体会与意见

虽然PROFINET技术在烟草、汽车制造等行业应有了较为广泛和稳定的应用,但在冶金行业还处在从PROFIBUS到PROFINET的过渡阶段,甚至是起步阶段。

大型原料场控制系统网络结构复杂、设备分散。采用PROFINET网络方案,可以发挥其拓扑结构多样、布线方式灵活等优势。另外,大型原料场地域辽阔,控制站及其I/O站不仅数量较多而且距离远,一般都在几公里以上,所以站点地址的设定和调试就成了大问题。PROFINET网络可以通过网络拓扑的方式直接分配并识别设备名,也就是可以直接通过软件组态和网络下传的方式实现站点地址的分配,不需要再像PROFIBUS网络那样在硬件上设置拨码开关了。换句话说就是不用再奔波于各站点之间了,节省了大量时间和人力,这一点对于网络的调试和维护非常重要。同时PROFINET网络拓扑配置后还具有诊断功能,可以诊断端口连接状态以及是否连接到配置的端口上,对于设备调试与维护都非常方便。

目前,应用PROFINET技术的项目多采用Step7 V5.5+CBA选件的软件组合,而TIA portal软件由于在冗余性和实时性上的限制还不能应用于大型项目。另外PROFINET网络尚不能完全代替PROFIBUS网络。由于PROFIBUS网络发展多年,支持PROFIBUS接口的设备远远大于PROFINET,例如本项目中的传动装置、拉绳开关、多路温度采集器等就是支持PROFIBUS接口的。

在冶金行业是否选择PROFINET技术,除了要转变观念上的问题,更重要的是判断该种技术方案是否适合具体的工程需求,如冶炼工程对于冗余性的需求(CPU冗余、服务器冗余等)、轧钢工程对于快速性和实时性的需求(如iRT技术),在满足需求的同时还要评估该种网络方案的性价比,以及是否利于安装、调试和维护。PROFINET技术能较好的满足大型原料场工程的需求并得到了初步应用。相信在不远的将来,随着PROFINET技术的不断发展,特别是对冗余设备的支持和实时性的提升,PROFINET方案,包括TIA portal软件将会在冶金行业更广泛的领域(如高炉、厚板等)充分展现和发挥其优势、得到成功的应用。

提交

查看更多评论

其他资讯

PI-China2014巡回技术研讨会在上海完美收官

PROFIBUS & PROFINET用户研讨会(武汉站)圆满成功

PROFIBUS & PROFINET用户研讨会在北京拉开帷幕!

PROFIBUS诊断技术及应用

PROFIBUS故障排除及系统维护

投诉建议

投诉建议