直动式液压系统在汽轮机液调改造中应用

1 前言

2 液压系统问题分析

常州金坛电厂1台C12MW供热凝汽机组原系统为纯液压调节系统。存在抽汽投入困难,抽汽和功率调节相互干扰大,调门晃动,抽汽波动大,调节品质差,主油泵与高压电动油泵切换时,油压变化也会导致机组转速摆动等问题。

数字电液控制系统(DEH)与传统的液压控制系统相比,纯液压系统主要存在问题:

1. 采用手动同步器加减负荷难于实现CCS协调控制和AGC控制;

2. 液压调节器(滑阀或蝶阀放大器),不能满足定功率的要求。易卡涩、迟缓率大、调节品质差;

3. 低压油动机,体积大、关闭时间长、甩负荷易超速,不安全;

4. 杠杆或凸轮配汽机械,不能实现单/多阀方式,阀门重叠度大,进汽节流损失大,效率低;

5. 保护系统 不完善,可性差;

6. 监测系统欠缺,自动化水平低,运行、维持不方便。

3 直动式伺服液压系统方案

3.1 改造方案选择

液调改电调基本改造方案可归纳为三种

1)从液压控制器的某一中间环节引入电液放大器,以实现与算机控制器接口,实现全电调控制。这种方案称为电液放大器型纯电调。其液压系统可以完整保留,作为备用。

2)将油动机改造为电液油动机,实现与计算机控制器接口,实现全电调控制。这种方案称为电液油动机型纯电调,油动机前各环节可以拆除,不再保留液压备用。

3)高压抗燃油纯电调,原有的液压调节系统各环节全部拆除,液压执行系统需重新设计。

前两种方案部分保留了原液压系统,是原液压调节系统改造而成的全电调,都是低压透平油纯电调。第三种方案是一种全新设计,与原系统已无关系。

改造效果与改造方案的设计关系很大。低压透平油电液伺服系统控制精度和动态特性均比不上高压抗燃油系统,且系统耗流量大。高压抗燃油系统采用独立油站,电液油动机结构简单,定位精确,动态响应快,调节品质好,抗燃油系统主要用于大型机组。

抗燃油是一种化学合成的三芳基磷酸脂液体。具有轻微毒性,不会自行分解,对环境有危害,废液不能简单掩埋,必需送交生产厂集中处理。在使用过程中高温环境会加速它的劣化,造成酸值升高和固体颗粒物的增多。酸值升高会对液压部件产生腐蚀,颗粒污染会使液压部件卡涩和磨损,因此抗燃油系统需要复杂的再生装置,而且抗燃油平均两年需更换,成本高。

抗燃油系统一般采用喷嘴挡板的伺服阀,抗污染能力不及低压透平油系统。

由于抗燃油的以上缺点,特别是对环境造成的污染,所以国外汽轮机厂也提供采用透平油作为介质的纯电调系统,如日本日立600MW以下机组均采用透平油纯电调控制方案。

3.2 直动式油动机方案介绍

直动式伺服调节器系统主要包括供油装置、伺服油动机、隔膜阀(可选配)以及管路附件等液压部套组成。

供油装置设有蓄能器、在线试验油泵联锁功能、冷却、加热、过滤作用,主、备泵冗余设计。为直动式伺服调节器提供动力源。供油装置液压原理图,见下图。

图1直动式供油装置原理图

伺服油动机采用46#抗磨液压油为工作介质,额定工作压力为14MPa,采用两种控制方式,即正常调节控制和快动作控制,两者间相互并联,实际工作时是互锁的,可通过控制完成,同时伺服油动机配有快关电磁阀,直动式伺服调节器油动机原理图,见下图:

4.直动式伺服系统改造方案实现

金坛C12MW抽凝机组,主要调节设备高调门为体板式结构,抽汽门为旋转隔板结构,分别用一套油动机控制。改造后的调节系统液压部分采用直动式伺服液压系统,电控软件和硬件部分采用南京科远较为先进的DEH-NK汽轮机数字式电液综合控制系统。改造系统原理图见下图,各部分实现如下。

4.1 液压伺服系统实现

直动式系统本身自成一体,直接去掉原高调门错油门和油动机、低抽门错油门和油动机,及相应液压机械反馈部件,代替以两套集成化很高的直动式伺服油动机组件分别实现高、低压调门的控制。配置独立供油装置及其附件,蓄能器组件等,保证控制油的清洁无污染,提供稳定的控制油压。油动机通过自身位移反馈完成调节过程。伺服原理框图见如下所示。

图6 伺服原理框图

开调门或加负荷:DEH给定一开调门或加负荷指令,VPC经运算比较后输出一负偏值电压△X,并作用在伺服阀上,伺服阀动作,从而驱动油动机动作并往上开启调门。此调门位移经油动机LVDT反馈回DEH进行比较运算,直至其偏值电压△X为零后,调门便停止移动,并停留在一个新的工作位置上。关调门或减负荷:作用过程与上相反。

|

活塞 |

提板式调门 |

旋转隔板 |

|

活塞上行 |

调门关 |

调门关 |

|

活塞下行 |

调门开 |

调门开 |

4.2 保安系统实现

4.2.1 保护回路:

1)调门远方电气保护回路。伺服油动机均配有快关电磁阀OPC。实现调门远方关闭功能。

2)调门液压、电气双回路联锁关闭功能。直动式系统配置隔膜阀安全组件,把低压安全油接入至隔膜阀低压油口,隔膜阀高压油口接入两油动机的OPC油口。在安全油泄掉时联锁迅速关闭调门。在本系统中作为一道和电气保护系统并存的液压联锁保护系统。

3)机组远方停机功能。安全油路配置有冗余的遮断电磁阀AST。

4.2.2 保护功能

1)转速103%超速或甩负荷保护,通过快关电磁阀快关调门,维持机组在额定转速3000rpm稳定运行。

2)ETS发出停机指令或电超速保护(转速超过110%额定转速)停机,AST电磁阀动作,关闭主汽门,同时联动关调门,机组停机。

3)机械超速,机组危急遮断装置动作,泄安全油,迅速关闭主汽门,机组停机。

当机组打闸或AST电磁阀动作时,转速超过112%额定转速,危机遮断器动作,泄掉低压安全油,迅速关闭主汽门,泄去OPC油压,调门伺服油动机快关,机组停机。

5 系统安装联调测试情况

5.1 现场安装、施工

5.2 性能试验

(1)改造后液压系统,当机柜失电或电液转换器断电或电缆损坏或紧急停机时,伺服阀芯会自动回复到中位使系统处于安全状态。

(2)节能设计

使其稳定静态耗油量接近0,只有开启过程所须的工作耗油,使油动机耗油量减到最小。系统平均油耗小于1L/min。因此油温升高很少,采用蓄能器结构减少了,快速调节和保护动作时油压冲击。

(3)保护系统的安全性。

机组改造后,一次启动成功,所有功能均一次成功投入。投运至今,系统运行正常、稳定。改造后的系统彻底解决了以前系统存在的问题。

(1)转速控制

转速控制范围扩大,原系统2800rpm以下通过旁路门就地手动控制升速,改造后转速实现了0~3000rpm全范围连续可调。转速控制精度±1rpm;直动式液压系统和原液压系统完全独立根本解决了主油泵与高压电动油泵切换时,油压波动,导致调门晃动,转速波动问题。

(2)更换直动式伺服油动机,客服了原液压系统的缺陷,采用高压设计的,油源压力为14MPa,使控制系统的性能达到高压抗燃油系统的水平,调门跟随迅速、平稳。阀门控制精度1‰。

6 结论

直动式液压系统为作为高压系统,拥有和高压抗燃油系统的相同的控制精度,具有环保、节能的特点,系统简单,可靠性高,抗污染能力强,封闭的油源系统,保证可靠的清洁度,无环境污染问题。相对抗燃油系统结构简单,成本很低、维护方便。改造周期短,不受原液压调节系统特性和缺陷的影响。可以作为中小机组改造很好的选择。

[作者简介]黄卫东(1972-),男(汉族),江苏金坛人,江苏省金坛加怡热电有限公司,大专,主要从事电厂电气运行、检修及热控设备运行、检修工作。

[作者简介]程宝清(1980-),男(汉族),江苏泰州人,南京科远自动化集团有限公司,硕士,主要从事热工自动化方向的研究工作。

7 参考文献

[1] 李宝玉,汽轮机调节系统疑难问题解析,化学工业出版社。

提交

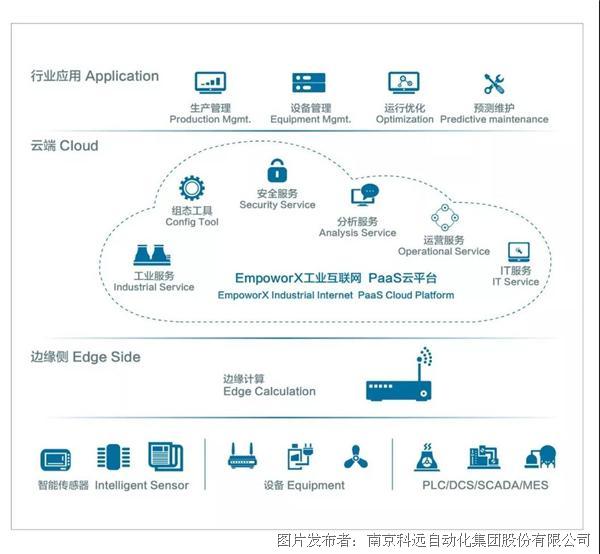

科远EmpoworX工业互联网平台

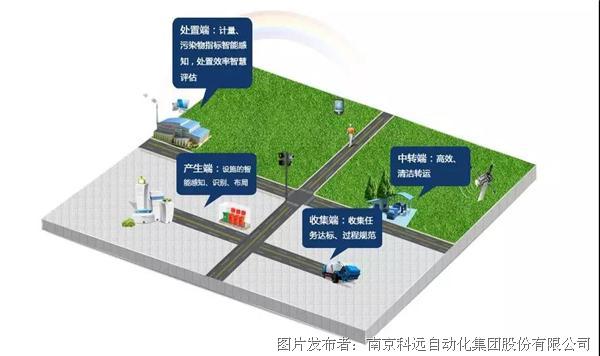

管窥工业互联背景下的智慧环卫建设

工业互联,开启“智慧水务”新时代

科远 MES制造执行系统

科远股份制造执行系统(MES) 迈向工业4.0时代的助推器

投诉建议

投诉建议