基于FDT与Fieldbus的分散控制系统设计

2012/11/30 16:03:23

1 分散控制系统发展趋势

从50年代末期,计算机开始应用于工业过程控制领域,数字式控制技术取得了长足的发展,此后微处理机技术和数字通讯技术的飞速发展,促使了1975年分散控制系统的诞生。三十年来,分散控制系统在工业生产过程中迅速普及,目前广泛应用于电力、石化、冶金等行业,分散控制系统的应用大幅度地提高了生产过程的安全性、经济性、稳定性和可靠性。

随着网络通信技术、计算机硬件技术、现场总线技术、各种组态软件技术、数据库技术等信息技术的发展,以及用户对先进的控制功能与管理功能需求的增加,近年来,各DCS厂商纷纷推出以Information (信息)和Integration(集成)为主要标志的第四代分散控制系统(DCS)。

信息化体现在各DCS系统已经不是一个以控制功能为主的控制系统,而是一个充分发挥信息管理功能的综合平台系统;DCS的集成性则体现在功能的集成和产品的集成。过去的DCS厂商基本上是以自主开发为主,提供的系统也是自己的系统。当今的DCS厂商更强调的系统集成性和方案能力,DCS中除保留传统DCS所实现的过程控制功能之外,还集成了PLC(可编程逻辑控制器)、RTU(采集发送器)、FCS(总线控制系统)、各种多回路调节器、各种智能采集或控制单元等,形成包容了过程控制、逻辑控制和批处理控制的混合控制系统。

如何让DCS更好的包容FCS,实现真正的DCS,充分展示DCS平台的开放性与服务的专业化,为不同的用户提供专业化的解决方案并实施专业化的服务,将是今后各DCS厂家和系统集成商竞争的焦点,同时也是各厂家盈利的主要来源。

2 现场总线及应用现状

现场总线(Fieldbus)是90年代中期发展起来的一种新技术,是将现场的控制器和智能仪表设备互连的实时控制通讯网络,遵循ISO的OSI开放系统互连协议,双向传输,支持双向多节点,总线式的全数字通讯。现场总线技术顺应了“智能化,数字化,信息化,网络化,分散化”的自控技术发展的主流,是当今自动控制技术发展的热点,代表了工业控制领域今后的一种发展方向。随着市场需求的急剧增长和包括智能仪表在内的现场总线产品的大量出现,现场总线技术在工业控制领域将会扮演越来越重要的角色。

但总线目前处于多种并存的局面, 成为国际标准的现场总线和工业以太网就有数十种;FCS与成熟的DCS相比,由于现场总线标准本身在发展中,从而给产品的开发和测试带来难度,大多数用户更倾向于对他们现有的仪表系统进行逐步的增添和替换;其次,在某些场合中,FCS还无法提供DCS已有的控制功能;再者,DCS系统及其仪表的消失或完全被取代,对于费用或人力而言也都是不合理的。现阶段最可行的方案是考虑如何使现场总线与传统的DCS系统尽可能地协同工作,这种集成方案能够得到灵活的系统组态,以适用于更广泛的、富于实用价值的应用。现场总线集成于DCS系统是现阶段控制网络的发展趋势。

3 FDT技术

FDT ( Field Device Tool) 是一种开放、独立、公开的软件接口规范。该规范描述了工程框架和设备软件组织之间的软件接口和相互关系。FDT规范主要包括二个要素:设备类型管理器(DTM) 、框架应用程序(FA)。它们是基于客户端与服务器模型,其中DTM作为框架应用程序管理的服务器组件。

3.1 FDT框架应用程序(FA)

FDT框架应用程序提供FDT接口,可以集成各种类型的DTM,并通过DTM访问现场设备,实现数据的交互与管理。FDT框架应用程序保证了系统的一致性,并可实现多用户环境与客户服务器操作。

3.2设备类型管理器(DTM)

设备类型管理器(DTM)是一种设备描述软件的组件,由现场设备制造商提供,它必须在FDT框架程序中运行。DTM通过满足此规范的FDT接口被集成到工程系统中。集成的方法向大多数的现场总线设备开放并且满足了不同类型的设备集成到异构控制系统的需要。DTM提供了简单的图形用户界面,了解硬件的逻辑规则,参数设定与配置信息。它可以分为三类:直接访问通讯模块的被称为通讯DTM;用来作为不同通讯协议间路由的称为网关DTM;代表现场设备的称为设备DTM。设备DTM必须要通过通讯DTM 或网关DTM来访问各种智能设备。

FA与DTM之间C/S交互模式如下图所示:

4.基于FDT集成Fieldbus的DCS系统模型

在一个传统的控制系统项目中大量的来自不同供应商的不同类型设备使系统的组态任务十分费时费力。工程人员必须掌握不同的工具使数据在这些工具之间交换。由于数据交换方式没有标准化,所以经常必须将数据进行转换,这需要很精深的专业知识。为了保证数据、文件、组态信息完全转换,必须对系统进行十分严格的测试。此外,中央控制室对系统的监控无法覆盖现场总线设备的全部功能,不同的设备专用工具也无法整合到系统软件工具。随着工业网络通信协议越来越多,给用户的系统集成带来很多困惑和困难。为了把不同标准的网络、不同厂商的设备集成到一起并整合到同一用户界面,用户不得不承受很高的代价,承担很大的系统稳定和安全风险。

FDT出现,很好的解决上述的这个问题,把多通信协议连接到一个简单易用的用户平台,充分利用设备供应商在设备上传递的专业知识,降低最终用户的成本和风险。结合现场总线(Fieldbus)新特性,将FDT 技术应用于分散控制系统(DCS)中,一方面,降低DCS厂商开发DCS系统集成现场总线(Fieldbus)的难度,将多种现场总线友好的集成到DCS系统中;另一方面,充分利用设备供应商在设备上传递的专业知识,丰富和提升DCS系统功能,向信息化和集成化方向发展,实现真正的DCS。

体系结构主要分为四层结构:现场仪表层、控制单元层、工厂(车间)层和企业管理层,其系统结构图如下:

系统结构图

在此种集成现场总线的DCS系统结构体系中,自下而上,现场总线可与DCS的I/0总线、过程总线集成,或通过网关与DCS系统并行集成。DCS系统中的I/O总线其实也是一种现场总线,现场总线与I/O总线的集成其实是不同总线协议之间的互联互通,其关键是通过一个现场总线接口卡挂接到DCS的I/O总线上,把现场总线当中的数据信息映射成原有DCS的I/O总线上相对应的数据信息;现场总线于DCS过程总线层的集成是把现场总线通过接口卡挂到DCS系统的网络层,现场总线中的控制信息和测量信息都可以通过DCS的操作员站进行浏览并进行修改;现场总线与DCS系统并行集成,是现场总线通过网关与DCS系统实现信息互联,现场总线本身是一套FCS系统。这种集成中FCS系统和DCS系统是完全独立的。

系统的研发与传统DCS研发相比主要在硬件和软件两部分增加相应的功能。

硬件部分:自下而上完成现场总线协议(FF、HART、Profibus等)到私有协议的转换,包括相关支持硬件部分。

软件部分:

(1)基于FDT规范接口协议,完成FDT应用程序框架及与协议匹配的通信DTM、网关DTM的开发;

(2)与DCS上位机软件交互接口,便于DCS上位机软件集成;

(3)与企业管理软件交互接口,为信息化提供数据。

工作流程为:

框架应用程序发出命令;设备DTM向通信DTM发送请求;通信DTM向网络发送通信命令;通信DTM对设备DTM的请求做出回应,设备DTM将采集到的数据显示在它的用户界面。DCS上位机软件和企业管理软件通过FDT接口与DTM的数据交互获得非实时数据,监控层与企业管理层也能随时了解设备状况和整个工厂的生产情况。

基于FDT集成Fieldbus的DCS系统,它将集数据采集与数据分析、远程配置与诊断、在线调校、标定管理、预测性维护、日志记录跟踪、设备资产管理功能于DCS系统一体。为客户在解决非现场过程控制同时,提供的设备管理与维护功能,使智能设备自身能够发挥最大的生产效益,减少仪表的损耗并降低维护成本,为用户提供一个快速、方便、统一的管理平台,不仅可以使工厂在减少操作、维护的工作量和运营成本,大幅提高工厂设备的可用性、生产能力和产品质量,而且可以实现设备管理系统与DCS的无缝集成。可以方便地将不同的厂家设备、不同的系统、不同的运行软件集成为一个整体,从而为智能设备预防性维护、预测性维护及前摄性维护提供一体化解决方案。

5 结语

本文介绍的系统作为对常规DCS系统的一种改进系统,突出了如何借助FDT技术充分发现场总线控制系统的优越性,真正实现DCS的开放性及互操作性,推进DCS向信息化、集成化方向发展;在其他工业应用场合,都具有较好的应用推广价值。

提交

查看更多评论

其他资讯

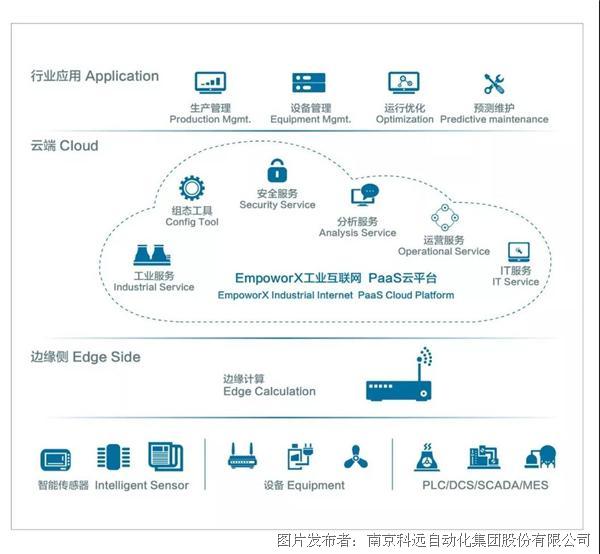

科远EmpoworX工业互联网平台

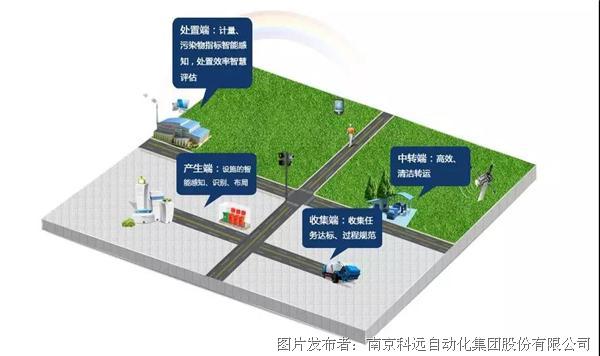

管窥工业互联背景下的智慧环卫建设

工业互联,开启“智慧水务”新时代

科远 MES制造执行系统

科远股份制造执行系统(MES) 迈向工业4.0时代的助推器

投诉建议

投诉建议