全自动化焊接机器人确保大幅提高生产效率和收益

2012/12/18 13:57:54

总部位于美国德克萨斯州休斯顿市的 ARC Specialties 主要经营焊接和切割设备,其中,约 90 % 的设备都用于油气行业。在 ARCSpecialties 的重要客户中,有多家全球性油气 OEM 总部都设在休斯顿地区。“ARC Specialties 团队致力于采用标准的现有技术制造出最一流的定制自动化设备,确保长期可供货性。”ARC Specialties 公司高级项目经理 John Martin 如此说道。“我们公司的控制理念强调系统设计的开放性。”ARC Specialties 公司电气总设计师 Gary Ewin 补充道。“我们很多竞争对手都自己生产自己的专用控制器,在未来几年内这可能是个不错的解决方案,但多年过去后,控制系统维护所需的技术支持和维修将是一个很大的问题。”

具有创新意义的等离子焊接工艺与 Beckhoff 自动化技术的完美融合

很多 ARC Specialties 的客户都是等离子弧焊解决方案的长期用户,该解决方案比激光切割系统要便宜很多,但达不到它们的速度。“当然,传统的等离子焊接系统能够完成很高质量的工作,但是它们往往速度比较慢,热量消耗较高。”John Martin 解释道。为了提高等离子焊接系统的性能,ARC 在公司自己的测试实验室里研发了一套新的焊接工艺 — TriPulse? 焊接系统,它基于钨极惰性气体保护焊(TIG)工艺。TriPulse? 设计独特,有三个不同的脉冲电流幅值,能够用最少的热消耗量提高沉降速率。“这让我们能够实现非常接近激光系统的性能,但所需要消耗的等离子焊接设备成本要低很多。”John Martin 说道。

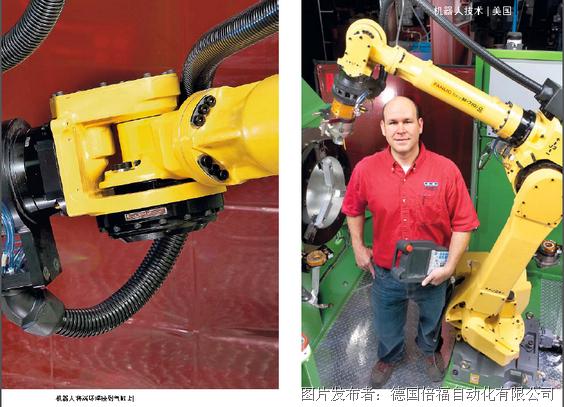

这款新型焊接系统是德克萨斯一家大客户委托 ARC 公司开发而成的,首次用于全自动 ARC-11RB 机器人焊接系统中,用于装配液体净化产品。除了能够提高焊接速度外,所有生产工艺都是全自动完成的:一架龙门起重机将一个定尺气缸抬起并将它放到一套固定卡爪中。同时,机器人从一个给料运输机里拾起一个端环,并将它放到第二套固定卡爪中。然后,机器人从一个抓取工具换到一个焊炬并将端环焊接到气缸上;然后,两个固定卡爪都打开,龙门起重机移走组件。随后,气缸翻转 180 度,另一端插入到固定卡爪中,然后重复这一过程。成品随后使用龙门起重机放到出料架上。视产品大小,整个过程 1 - 2 分钟内即可完成。

嵌入式控制器用作集成控制平台

ARC-11RB 机器人焊接系统配备了一台 Beckhoff CX1010 嵌入式控制器,该控制器安装的是 Windows XP Embedded 操作系统和 TwinCATNC PTP 软件。适合 DIN 导轨安装的紧凑型嵌入式控制器用于控制整个应用,包括龙门起重机、机器人功能、HMI、感应加热器、工件输送带和所有气动过程的开始和停止。

“我们用 Microsoft Visual Studio 和 C# 编写我们自己的所有用于操作界面可视化的软件。”John Martin 阐述道:“这可以帮助 ARCSpecialties 让操作人员精通 Windows PC,提高操作的舒适性,提供定制设备所需的专业化。”系统的 HMI 元件通过 TwinCAT ADS 与其余的系统通讯。

CX1010 控制一台 Fanuc ArcMate M710IC-50 机器人和一台 LincolnPowerwave R350 焊接电源,它们通过一个 DeviceNet 主站模块无缝连接到嵌入式控制器。EtherCAT 端子模块直接与 CX1010 连接,用作 I/O 系统。ARC Specialties 使用 EL403x 模拟量 EtherCAT 输出端子模块控制无 DeviceNet 接口或需要极短响应时间的的焊接电源。

EtherCAT 确保提高生产效率

“我们利用 EtherCAT 的高性能监控任何 ARC-11RB 上设置的驱动参数。”John Martin 继续说道:“这可显著降低布线工作,帮助我们更加高效地编写我们的代码,以处理定制应用。这对 ARC Specialties来说非常重要,因为大部分业务都涉及到一个特定应用的项目。”

尽管应用程序很复杂,新型 ARC11-RB 焊接机器人的控制系统设计只花费了四周的时间。建造和装配仅花费了三周的时间即告完成。所有固定工作都是全自动完成的,与手动装配相比,ARCSpecialties 的生产效率提高了 30%。“只有工件的装卸工作仍需要手动完成。”John Martin 强调说道。“此外,使用 EtherCAT 之后,由于其拓扑结构简单,我们每根轴的布线时间节约了近一个小时。更少的组件和更紧凑的设计也让我们能够使用更小的控制柜。”

John Martin 看到基于 Windows 的 PC 控制器的另一个好处:“我们的客户能够将 Beckhoff 控制系统轻松、安全地连接到他们的本地区域网络中,以远程访问且使用诸如 WebEx 等服务。远程控制让我们能够在世界任何地方为设备提供支持、进行故障检测以及通过修改软件的方式排除故障。这样可以帮助我们及我们的客户节省大量费用。”

随着 TwinCAT 3 的发布,John Martin 认为 ARC Specialties 和 Beckhoff之间将有进一步合作的机会:“让我们感到激动的是,设备程序和 HMI 可视化能够集成到 Visual Studio 中,成为一个单独的软件环境。考虑到性能的提升和价格的提高,我们已经决定,在不久的将来为我们大部分的设备和机器人都配备Beckhoff 控制系统。”

提交

查看更多评论

其他资讯

TwinCAT Controller Redundancy通过硬件组件实现的控制器

倍福基于 PC 的控制技术助力优化食品生产流程

倍福基于 PC 的控制技术助力实现基础设施自动化

倍福为汽车制造商提供基于 EtherCAT 和 PC 的交钥匙自动化解决方案

质量控制系统的一体化水平迈向新高度

投诉建议

投诉建议