Wonderware系统平台在钢厂高炉综合自动化监控系统中的应用

“刚刚过去的2012年是钢铁行业经历十分严峻考验的一年。受国际经济下滑,我国经济增速下降,部分行业用钢量负增长,市场需求萎缩,钢价大降的影响,钢铁行业出现了严重困难的局面。在严峻的形势面前,钢铁企业按照”稳市场、控产量、调结构、保盈利”的方针积极采取各种措施,努力减少不利影响,为了满足下游行业用户发展需求,支撑国民经济稳定健康持续发展做出了积极贡献。”

王青海 总经理

中国首钢集团总公司

目标:

* 为国内冶金行业高炉综合自动化监控系统提供了先进的解决方案

解决方案和产品:

* Wonderware System Platform

* Web发布门户

* Wonderware监控客户端-包括InTouch监控

* ActiveFactory分析客户端

* Wonderware数据采集组件-DA Server

* Wonderware Historian历史数据库

* Wonderware Information Server

成效:

Wonderware系统平台软件在钢厂高炉综合自动化监控系统的成功应用,提升了钢的生产自动化和管理信息化水平,实现了减员增效。该项目的成功实施,也必将推动Wonderware系统平台软件在冶金行业的广泛应用。

本文介绍了Wonderware 系统平台在钢厂高炉综合自动化系统中的应用,该技术为国内冶金行业综合自动化监控系统提供了先进的解决方案。

一、钢厂高炉项目是积极响应国家钢铁产业政策和发展循环经济要求,淘汰落后工艺技术装备,创建资源节约型、环境友好型企业的重要举措。项目设计瞄准当今世界先进水平,选择Wonderware以系统平台为核心的SCADA解决方案来构筑整个综合自动化监控系统。

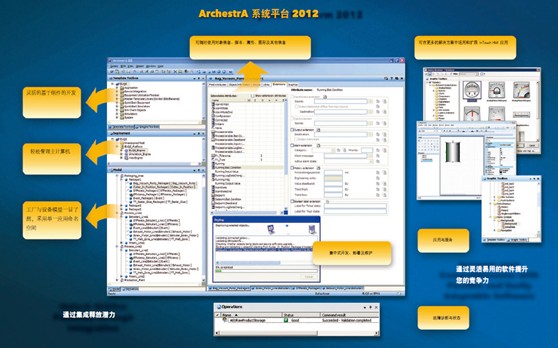

Wonderware系统平台正是符合上述要求先进的综合自动化监控系统软件平台。根据项目系统要求,本方案以Wonderware System Platform为核心,并配置相应的软件组件来搭建钢厂高炉综合自动化监控系统。 软件系统架构图如下: 本方案采用的Wonderware软件组件包括: Wonderware监控客户端-包括InTouch监控-实现对全系统控制系统画面的监控操作;还有ActiveFactory分析客户端-用于对关键检测点的数据分析、历史追溯、故障原因查询等; Wonderware数据采集组件-DA Server-对于PLC及DCS,使用Wonderware IO Server/DA Server实现与控制器的直接通讯时,;另外对于OPC协议或DDE/Suitelink Server,则通过FsGateway实现通讯;Wonderware Historian历史数据库-用于SCADA或者工厂数据的高绩效实时和历史数据库。 Wonderware Information Server-Wonderware System Platform自带的Web门户,允许客户使用浏览器访问监控画面、实时数据、历史数据、分析结果及报表。 二、Wonderware系统平台在项目应用中的优势 2、整个高炉系统分布区域较广且子系统庞杂,操作员站多达18台。这恰恰能体现选用系统平台的优势。系统平台强大的集中部署和维护能力,可以解决了系统的集中管理和集中维护问题。只要在中控室就能统一更新工程程序,进行系统诊断和维护工作,无需一个个站点去更新或查看。 3、Wonderware系统平台完全基于对象模型开发,这样就可以为特定的硬件设备类型开发出标准的组件,然后在此标准组件的基础上生成各种设备模型(模板),模板包含了设备的所有属性,包括输入/输出,报警,历史,内在逻辑,安全性等。这样,一个对象模型就完全描述了现实世界中的一种类型的设备,使用这样的一种模型,就可以在对象级别对应用的变更进行管理;通过建立标准的模板,可以在多个工程重复使用模板,实现了可重用性。 4、Wonderware系统平台基于ArchestrA技术。ArchestrA是一种面向对象开发,基于Microsoft.Net的软件技术架构,其应用具有无与伦比的灵活性和优越性,从而能进行深层次开发成为可能。4好高炉热风炉燃烧模型就是梅钢铁区第一个在系统平台基础上自主研发的科学模型。 炼铁行业有句俗话:“有风才有铁”,可见热风对冶铁的重要意义。但此前梅钢的高炉热风炉燃烧控制,全部依靠人工操作,由于是手动操作,热风炉的效率受到了很多人为因素的制约。在Wonderware系统平台基础上梅钢多年高炉热风炉的生产操作经验进行总结,进而形成数学模型,通过计算机模型来控制热风炉,风温日益稳定,消耗逐步下降,提升了经济技术指标,同时保证燃烧的安全,降低操作人员的劳动强度。从而改写了梅钢热风炉人工操作烧炉的历史,提高了大高炉系统的自动化操作水平。下图为炉体系统控制画面。 三、钢厂高炉综合自动化监控系统运行状况 四、结束语

为实现以上目标,要求选用的软件平台必须满足可靠性、安全性、高效性、易于开发和维护及具备良好的可扩展性以适应多样化的、不断建设的其它系统融入综合自动化平台;同时要求系统有良好的开放性便于开发或者与公司管理信息系统集成。

Wonderware System Platform-该平台包括涵盖工业应用服务平台和工业实时/历史数据库,Web发布门户,由此构成整个系统的模型、数据采集、存储和发布基础平台;

1、Wonderware系统平台提供了强大的多用户协作开发,集中管理,多名工程师可同时对系统进行协调的操作,对所作的修改能自动重新部署。本项目中配置4号工程师开发站以提高了开发新应用程序的速度和效率,实现工程师及开发人员协同工作,从而大大减少整个工程的开发周期。

这对于有大量相似设备的高炉系统来说无疑是最佳选择,在工厂应用的结构模型下建立各类对象,可以方便开发和以后的系统维护。以矿焦槽系统为例:该系统中有23个原料槽通过开发原料槽模板,设计它的相关属性和图形等,然后生成23个实例实现模板的派生,减少工程开发量和明确层次结构,相关矿焦系统监控画面如下:

Wonderware系统平台软件在钢厂高炉综合自动化监控系统的成功应用,提升了钢厂的生产自动化和管理信息化水平,实现了减员增效。同时Wonderware系统平台软件在项目应用开发中的优势得到了系统集成商和用户的肯定。该项目的成功实施,也必将推动Wonderware系统平台软件在冶金行业的广泛应用。

钢厂高炉开炉点火以来,实现高炉稳定高效运行,目前年产铁246万吨。钢厂高炉大幅增强钢厂炼铁系统装备能力,进一步降低生铁制造成本以及吨钢综合能耗、吨钢耗新水等能源消耗指标,提高了高炉余热回收水平,明显改善废气、废水、粉尘等排放指标,有效改善周边地区的生态环境。这与Wonderware系统平台构架上的综合自动化监控系统高效稳定是密不可分的。

综合自动化监控系统投运以来也为钢厂能源管理系统数据采集提供了数据源和相关接口,同时也为管理信息系统设备管理模块提供相关参数和接口。

高炉炼铁是冶金(钢铁)工业最主要的环节,高炉炼铁生产过程是一个复杂的物理和化学反应过程,因此上位机应具有高炉炉况的分析指导功能,结合三级机对一代炉龄数据进行管理和分析。由于高炉冶炼过程是不间断的,且整个高炉系统分布区域较广,工况较复杂,高温、多尘、湿度大、多信号干扰源,为确保高炉的高产、高效、安全、可靠运行,因而对控制系统及网络的安全可靠性具有很高要求。

钢厂高炉综合自动化监控系统主要包括:矿焦槽系统、上料系统、炉顶系统、炉体系统、风口平台出铁场系统、水渣系统、热风炉系统、煤粉喷吹系统等及其它配套辅助系统。需要对这些系统进行数据实时采集和处理,数据显示和历史记录,在此平台上,完成生产过程系统的远程集中监控,通过数据分析、数据整合,数据进入统一的工业历史数据库,保证数据与管理决策信息系统无缝的连接,提供统一的数据发布平台,提供统一的生产过程数据与管理数据的数据集成平台,保证整个综合自动化系统数据的有效性、一致性;另外不同业务和系统间也能够实时进行数据交换和共享。

提交

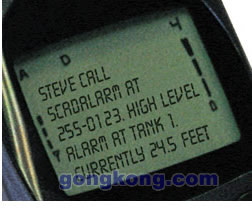

Wonderware SCADALarmTM6.0事件通知软件

Wonderware 2014新品在线发布

英维思再获《自动化世界》杂志“一线供应商”殊荣

Wonderware中国总代理上海蓝鸟业务快报移动客户端正式上线

Invensys Wonderware System Platform 2012 R2

投诉建议

投诉建议