运动控制技术的新发展

1.引言 信息时代的高新技术流向传统产业,引起后者的深刻变革。作为传统产业之一的机械工业,在这场新技术革命冲击下,产品结构和生产系统结构都发生了质的跃变,微电子技术、微计算机技术使信息和智能与机械装置和动力设备相结合,促使机械工业开始了一场大规模的机电一体化技术革命。 随着计算机电子电力和传感器技术的发展,各先进国家机电一体化产品层出不穷。机床、汽车、仪表、家用电器、轻工机械、纺织机械、包装机械、印刷机械、冶金机械、化工机械以及工业机器人、智能机器人等许多门类产品每年都有新的进展。机电一体化技术已越来越受到各方面的关注,它在改善人民生活、提高工作效率、节约能源、降低材料消耗、增强企业竞争力等方面起着极大的作用。 在机电一体化技术迅速发展的同时,运动控制技术作为其关键组成部分,也得到前所未有的大发展,各厂家相继推出运动控制的新技术、新产品。本文主要介绍全闭环交流伺服驱动(Full Closed AC Servo)、直线电机驱动(Linear Motor Driving)、可编程序计算机控制器(Programmable Computer Controller,PCC)等几项具有代表性的新技术。 2.全闭环交流伺服驱动技术 在一些定位精度或动态响应要求比较高的机电一体化产品中,广泛使用数字式交流伺服系统。这种伺服系统的驱动器对电机轴后端部的光电编码器进行位置采样,在驱动器和电机之间构成位置和速度的闭环控制系统。位置控制分辨高,可靠性好。 通常带位置环的伺服系统,位置环的反馈采样取自伺服电机的编码器,对于传动链上的间隙及误差还不能补偿克服,只能形成半闭环的位置控制系统。松下公司新近推出了一种更完善、可以实现更高精度的全闭环全数字式伺服系统,其控制原理如图1所示。  该系统克服了上述半闭环系统的缺陷,位置环的采样可以直接采自装在最后一级机械上的位置反馈元件(如光栅尺、磁栅尺、旋转编码器等),而电机上的编码器此时仅作为速度环的反馈,这样就可以消除机械上存在的一切间隙,并且该伺服系统还可以对机械传动上出现的误差进行补偿,达到真正全闭环的功能,实现高精度的位置控制。而且这种全闭环控制均由驱动器来完成,无需增加上位控制器的负担。 由于采用全闭环交流伺服系统能获得极高的定位精度,而不需增加上位控制系统的复杂程度。所以它广泛应用于数控机床、台钻机等高精度数控设备。 3.直线电机驱动技术 直线电动机在机床进给伺服系统中的应用,近几年来已在世界机床行业得到重视,并在西欧工业发达地区掀起“直线电动机热”。 在机床进给系统中,采用直线电动机直接驱动与原旋转电动机传动的最大区 别是取消了从电动机到工作台(拖板)之间的一切机械中间传动环节,把机床进给传动链的长度缩短为零。这种传动方式被称为“零传动”。正由于这种“零传动”方式,带来了原旋转电动机驱动方式无法达到的性能指标和一定优点。 (1) 高速响应 由于系统中直接取消了一些响应时间常数较大的如丝杠等机械传动件,使整个闭环控制系统动态响应性能大大提高,反应异常灵敏快捷。 (2) 精度 直线驱动系统取消了由于丝杠等机械机构引起的传动误差减少了插补时因传动系统滞后带来的跟踪误差。通过直线位置检测反馈控制,即可大大提高机床的定位精度。 (3) 动刚度高 由于“直接驱动”,避免了启动、变速和换向时因中间传动环节的弹性变形、摩擦磨损和反向间隙造成的运动滞后现象,同时提高了其传动刚度。 (4)速度快、加减速过程短 由于直线电动机最早主要用于磁悬浮列车(时速可达500Km/h),所以用在机床进给驱动中,要满足其超高速切削的最大进个速度(要求达60~100M/min或更高)当然是没有问题的。也由于上述零传动的高速响应性,使其加减速过程大大缩短。以实现起动时瞬间达到高速,高速运行时又能瞬间准停。可获得较高的加速度,一般可达(2~10)g(g=9.8m/s2),而滚珠丝杠传动的最大加速度只有(0.1~0.5)g. (5)行程长度不受限制 在导轨上通过串联直线电机,就可以无限延长其行程长度。 (6) 动安静、噪音低 由于取消了传动丝杠等部件的机械摩擦,且导轨又可采用滚动导轨或磁垫悬浮导轨(无机械接触),其运动时噪音将大大降低。 (7) 效率高 由于无中间传动环节,消除了机械摩擦时的能量损耗。科尔摩根PLATINNM DDL系列直线电机和SERVOSTAR CD系列数字伺服放大器构成一种典型的直线永磁伺服系统,它能提供很高的动态响应速度和加速度、极高的刚度、高的定位精度和平滑的无差运动。 4.可编程计算机控制器技术 自20世纪60年代末美国第一台可编程序控制器PLC问世以来,PLC控制技术已走过了30年的发展历程,尤其是随着近代计算机技术和微电子技术的发展,它已在软硬件技术方面远远走出了当初的“顺序控制”的雏形阶段。可编程计算机控制器(PCC)就是代表这一发展趋势的新一代可编程控制器。 与常规的PLC相比较,PCC最大的特点在于其类似于大型计算机的分时多任务操作系统和多样化的应用软件的设计。常规的PLC大多采用单任务的时钟扫描或监控程序来处理程序本身的逻辑运算指令和外部的I/O通道的状态采集与刷新。这样处理,直接导致了真正意义上的“控制速度”依赖于应用程序的大小,这一结果无疑是同I/O通道中高实时性的控制要求相违背的。PCC的系统软件完美地解决了这一问题,它采用分时多任务机制构筑其应用软件的运行平台,这样应用程序的运行周期则与程序长短无关,而是由操作系统的循环周期决定。由此,它将应用程序的扫描周期同真正外部的控制周期区别开来,满足了真正实时控制的要求。当然,这种控制周期可以在CPU运算能力允许的前提下,按照用户的实际要求,任意修改。 基于这样的操作系统,PCC的应用程序由多任务模块构成,给项目应用软件的开发带来很大的便利。因为这样可以方便地按照控制项目中各部分不同的功能要求,如运动控制、数据采集,报警,PID调节运算,通信控制等,分别编制出控制程序模块(任务),这些模块既独立运行,数据间又保持一定的相互关联,这些模块经过分步骤的独立编制和调试之后,可一同下载至PCC的CPU中,在多任务操作系统的调度管理下并行运行,共同实现项目的控制要求。 PCC在工业控制中强大的功能优势,体现了可编程控制器与工业控制计算机及DCS(分布式工业控制系统)技术互相融合的发展潮流,虽然这还是一项较为年轻的技术,但在其越来越多的应用领域中,它正日益显示出不可低估的发展潜力。 5.结束语 科学技术的迅猛发展,特别是计算机技术和微电子技术的发展,促使运动控制技术不断进步,这必将使我国的机电一体化技术水平不断提高。

该系统克服了上述半闭环系统的缺陷,位置环的采样可以直接采自装在最后一级机械上的位置反馈元件(如光栅尺、磁栅尺、旋转编码器等),而电机上的编码器此时仅作为速度环的反馈,这样就可以消除机械上存在的一切间隙,并且该伺服系统还可以对机械传动上出现的误差进行补偿,达到真正全闭环的功能,实现高精度的位置控制。而且这种全闭环控制均由驱动器来完成,无需增加上位控制器的负担。 由于采用全闭环交流伺服系统能获得极高的定位精度,而不需增加上位控制系统的复杂程度。所以它广泛应用于数控机床、台钻机等高精度数控设备。 3.直线电机驱动技术 直线电动机在机床进给伺服系统中的应用,近几年来已在世界机床行业得到重视,并在西欧工业发达地区掀起“直线电动机热”。 在机床进给系统中,采用直线电动机直接驱动与原旋转电动机传动的最大区 别是取消了从电动机到工作台(拖板)之间的一切机械中间传动环节,把机床进给传动链的长度缩短为零。这种传动方式被称为“零传动”。正由于这种“零传动”方式,带来了原旋转电动机驱动方式无法达到的性能指标和一定优点。 (1) 高速响应 由于系统中直接取消了一些响应时间常数较大的如丝杠等机械传动件,使整个闭环控制系统动态响应性能大大提高,反应异常灵敏快捷。 (2) 精度 直线驱动系统取消了由于丝杠等机械机构引起的传动误差减少了插补时因传动系统滞后带来的跟踪误差。通过直线位置检测反馈控制,即可大大提高机床的定位精度。 (3) 动刚度高 由于“直接驱动”,避免了启动、变速和换向时因中间传动环节的弹性变形、摩擦磨损和反向间隙造成的运动滞后现象,同时提高了其传动刚度。 (4)速度快、加减速过程短 由于直线电动机最早主要用于磁悬浮列车(时速可达500Km/h),所以用在机床进给驱动中,要满足其超高速切削的最大进个速度(要求达60~100M/min或更高)当然是没有问题的。也由于上述零传动的高速响应性,使其加减速过程大大缩短。以实现起动时瞬间达到高速,高速运行时又能瞬间准停。可获得较高的加速度,一般可达(2~10)g(g=9.8m/s2),而滚珠丝杠传动的最大加速度只有(0.1~0.5)g. (5)行程长度不受限制 在导轨上通过串联直线电机,就可以无限延长其行程长度。 (6) 动安静、噪音低 由于取消了传动丝杠等部件的机械摩擦,且导轨又可采用滚动导轨或磁垫悬浮导轨(无机械接触),其运动时噪音将大大降低。 (7) 效率高 由于无中间传动环节,消除了机械摩擦时的能量损耗。科尔摩根PLATINNM DDL系列直线电机和SERVOSTAR CD系列数字伺服放大器构成一种典型的直线永磁伺服系统,它能提供很高的动态响应速度和加速度、极高的刚度、高的定位精度和平滑的无差运动。 4.可编程计算机控制器技术 自20世纪60年代末美国第一台可编程序控制器PLC问世以来,PLC控制技术已走过了30年的发展历程,尤其是随着近代计算机技术和微电子技术的发展,它已在软硬件技术方面远远走出了当初的“顺序控制”的雏形阶段。可编程计算机控制器(PCC)就是代表这一发展趋势的新一代可编程控制器。 与常规的PLC相比较,PCC最大的特点在于其类似于大型计算机的分时多任务操作系统和多样化的应用软件的设计。常规的PLC大多采用单任务的时钟扫描或监控程序来处理程序本身的逻辑运算指令和外部的I/O通道的状态采集与刷新。这样处理,直接导致了真正意义上的“控制速度”依赖于应用程序的大小,这一结果无疑是同I/O通道中高实时性的控制要求相违背的。PCC的系统软件完美地解决了这一问题,它采用分时多任务机制构筑其应用软件的运行平台,这样应用程序的运行周期则与程序长短无关,而是由操作系统的循环周期决定。由此,它将应用程序的扫描周期同真正外部的控制周期区别开来,满足了真正实时控制的要求。当然,这种控制周期可以在CPU运算能力允许的前提下,按照用户的实际要求,任意修改。 基于这样的操作系统,PCC的应用程序由多任务模块构成,给项目应用软件的开发带来很大的便利。因为这样可以方便地按照控制项目中各部分不同的功能要求,如运动控制、数据采集,报警,PID调节运算,通信控制等,分别编制出控制程序模块(任务),这些模块既独立运行,数据间又保持一定的相互关联,这些模块经过分步骤的独立编制和调试之后,可一同下载至PCC的CPU中,在多任务操作系统的调度管理下并行运行,共同实现项目的控制要求。 PCC在工业控制中强大的功能优势,体现了可编程控制器与工业控制计算机及DCS(分布式工业控制系统)技术互相融合的发展潮流,虽然这还是一项较为年轻的技术,但在其越来越多的应用领域中,它正日益显示出不可低估的发展潜力。 5.结束语 科学技术的迅猛发展,特别是计算机技术和微电子技术的发展,促使运动控制技术不断进步,这必将使我国的机电一体化技术水平不断提高。

提交

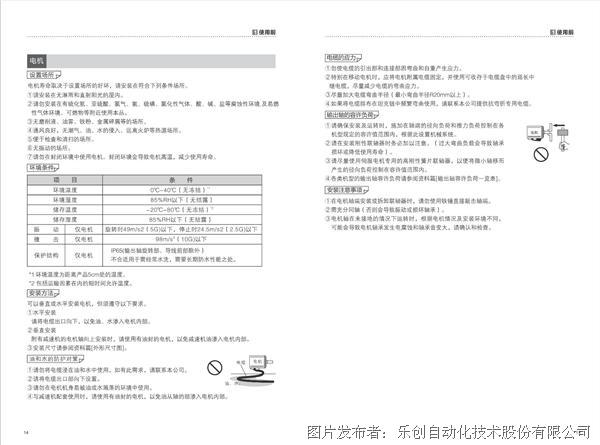

A1 系列伺服驱动器使用说明书_v1.2.22

乐创 A1 系列伺服系统控制产品手册v1.2

乐创技术:期待新三板更市场化

乐创DSP3000M滴塑机控制系统

乐创 i3运动控制平台

投诉建议

投诉建议