台达A2系列伺服在全自动印刷开槽机上的应用

1 引言

近些年纸箱包装行业取得了飞速的发展,一般的中小企业以购买纸板生产纸箱为主,产品较为单一,一般很少使用印刷开槽机或者使用不带开槽的印刷机,开槽部分通过链条推纸器方式一般采用人工单张送纸、开槽,生成效率较低;而一般选用高速、高精度、全自动印刷开槽普通的纸箱印刷开槽机纸箱规格都属于中小规格纸箱,较大规格尺寸的全自动纸箱开槽机市场上鲜有应用成熟的设备。

纸箱生成的一般工艺流程为:纸板生产→前缘送纸→印刷→压线开槽→粘箱或钉箱成型→打包,从其工艺流程上可以看出开槽箱的流程较简单,易于实现高效率;但是现在多数把这些流程分开来做,没有形成一条完整的流水生产线,限制了企业的生产能力,尤其在送纸印刷完毕以后到开槽部分,流程的断开导致需要人工手动重新进行送纸、开槽,一张大规格的纸板长度为3m,需要4人完成送纸,造成了极大的人员浪费。

本台设备为全自动印刷开槽,即前缘送纸→自动印刷→印刷完毕后送出,信号1检测→伺服同步送纸→信号2检测→伺服定位到开槽点→开槽→返回前缘送纸印刷;整套设备使用台达DOPB07S415触摸屏4台、DVP48EH2主机2台、DVP32EH2主机2台、A2 7.5kW伺服2台、B系列7.5kW变频器4台、DOPB07触摸屏4台。本套设备可以同时完成两组开槽,每组共有8组刀,可以根据设定槽距自行计算調整刀具。设备正常运行可以达到120m/min,每分钟近40张的速度远远超出人工送纸开槽的速度。

本系统采用A2伺服的凸轮功能,及时追踪送纸速度并精确定位开槽位置,本文着重阐述了印刷完毕后到开槽部分的自动控制。

2 控制系统设计

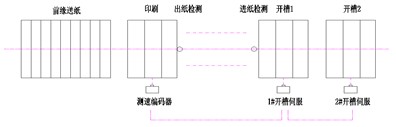

系统控制简图见图1。

图1 开槽机控制示意图

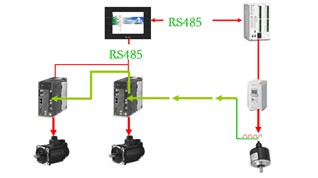

图2 系统控制框图

高速自动印刷开槽设备是典型的电子凸轮的应用,要求在同步区类从动轴的线速度一定要等于主轴轴的线速度,这样才能够把纸板非常的平顺的送给开槽部。此处利用A2伺服内建的电子凸轮功能完成此工艺的实现,通过主轴编码器作为命令来源控制从轴A2伺服,出纸处上装有I点光电信号,做为初始位置调整,并且启动从动轴的电子凸轮,通过触摸屏对A2伺服的参数设置及PLC完成设备必要的的逻辑控制,高速自动印刷开槽设备的设计主要分为3部分:

(1)印刷出料检测

印刷出料辊使用台达B系列变频器带动普通电机,电机轴外加编码器,出料辊每转一圈,编码器输出2500个脉冲;电机转速跟随前沿送纸速度,匀速将已经印刷完毕纸箱送入开槽设备处。通过1#光电传感器检测送纸情况,检测到进料后,启动开槽伺服,启动电子凸轮,使两台开槽伺服速度与印刷出料同步。

(2)开槽进纸检测

通过2#光电传感器检测开槽机进纸情况,检测进料后,伺服再定位到开槽位置,重复定位精度1mm。

(3)两轴同步

1#开槽伺服与2#开槽伺服为同步工作,1#伺服接收印刷出料电机编码器的脉冲后,使用Bypass方式输出给2#伺服,达到双轴同动效果。

3 伺服控制系统设定

(1)软件版本ASDA_Soft V4.05.01,第一步使用USB连接线将计算机与伺服控制器相连,进行通讯设定,选择On-Line,本设备使用的400V A2系列伺服,侦测完毕后确定进入系统。

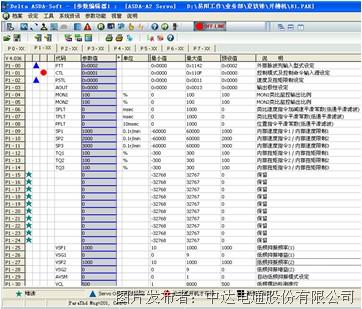

图3 ASDA_Soft设置界面

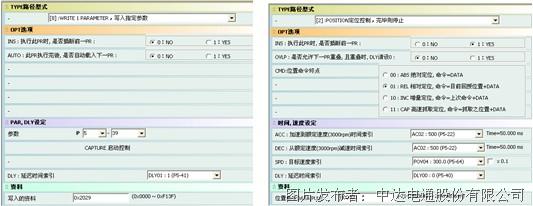

(2)伺服工作模式为PR模式,需要在参数编辑器中设定伺服的工作模式、电子齿轮比等参数。

图4 参数编辑器界面

(3)电子凸轮设定

1#光电传感器上升沿触发后凸轮轴电子凸轮啮合启动,为了保证在要求的范围内能够把纸板送到主动轴,则把纸板前进的距离分割为两断,在1段为加速凸轮轴使得凸轮轴的速度从V0(V0=0)达到V(主动轴的速度)进而做到和主动轴同步把纸板送进主动轴。在1段控制凸轮轴加速,凸轮轴送纸板加速前进量较小,2段为控制控制凸轮等速区。当2#光电传感器上升沿触发后完成电子凸轮脱离,同时启动Pr定位到开槽位置。

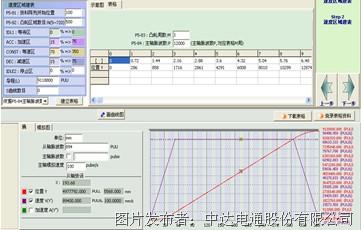

凸轮轴为同步带传动,通过P1-44 及P1-45的分别设置为128、10,主动编码器为2500线AB差动输入,则主动轴每旋转一周给出10000个脉波(四倍频后):根据A2PC软件提供的速度建表功能,规划好加速区、等速区、减速区及停止区的比例,可以得到图5的凸轮曲线。

图5 凸轮曲线

曲线建立完毕后,通过P5-88选择不同方式来启动电子凸轮,电子凸轮启动后自动做周期性运动。通过PC软件来设置电子凸轮的启动(见图6),选择命令来源为Pulse Cmd,啮合时机为DI-CAMON,脱离时机为MASTER轴超出设定的位移ECRD(增量)P5-89脱离回到停止状态。

图6 电子凸轮的启动设置

当2#光电传感器上升沿触发后凸轮脱离,同时接着触发Pr完成定位控制,为确保光电触发的可靠及快速性,2#光电传感器接在伺服DI7,DI7为A2伺服的CAPTURE,CAPTURE 内定触发点,不需要设定缓存器,当CAPTURE 功能启动时自动生效,不需ON/OFF操作的点,不做实际配线。

图7 路径型式设置界面

通过PC软件监控马达的速度线,可以看出从动轴与主动轴的追随特性非常的好,即速度命令曲线与马达即时速度曲线处于完全重叠的状态,见下图8,重复定位精度达到1mm。

图8 速度命令曲线与即时速度曲线

4 结束语

电子凸轮取代传统的机械凸轮,控制简单,而目前多数自动开槽机都是使用复杂的机械齿轮做同步控制,机械成本高,在此台达智能性的A2伺服凭借其高速的处理速度,在做主从同步追随完全可以做到无轴传动,系统性能稳定,定位精度较高,可靠性较高,主从之间没有相位的落后,控制系统智能、方便、快捷,深受客户的好评。

作者简介

张浩 男 北京易阳兴业科技发展有限公司技术部主管,主要负责电气控制系统解决方案的研究与系统实现

提交

追“光”而行 台达邀您共赴上海光伏展之约

台达“解密Cloud to Edge AI” 于COMPUTEX 2024展出驱动AI技术

台达参编中国企业可持续发展报告指南6.0 助力高质量ESG信息披露 共创低碳可持续未来

再获嘉奖 台达收获“中国自动化产业年会”三大奖项

夯实智造升级基础:设备联网 信息通畅

投诉建议

投诉建议