三晶变频器空压机节能改造方案

》行业概述 空气压缩机是一种利用电动机将气体在压缩腔内进行压缩并使压缩的气体具有一定压力的设备。它的用途广泛,可以用于冶金、机械制造、矿山、电力、纺织、石油化工等各个行业。空压机占大型工业设备(风机、水泵、锅炉、空压机 等)耗电量的15%。经考察,大部分空压机自身存在着以下几个缺点: 1、输出压力大于一定值时,自动打开泄载阀,使异步电机空转,严重浪费能源。 2、异步电动机易频繁启动、停止,影响电机的使用寿命。 3、工作条件恶劣,噪音大 。 4、自动化程度低,输出压力调节靠人为调节阀开度来实现,调节速度慢,波动大,不稳定,精度低。 5、空压机工频启动电流大,对电网冲击大,电机轴承磨损大,设备维护量大。 针对以上问题,可使用变频器实现对螺杆式空气压缩机的节能改造,改造后自动化程度高,节能效果显著。

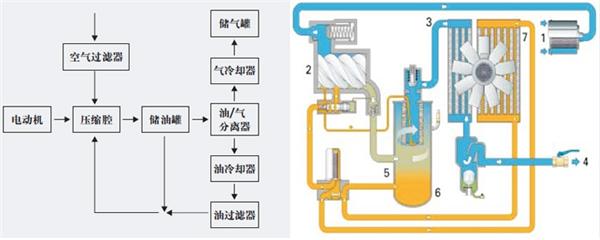

》工作原理和控制方式分析 螺杆式空压机的工作原理如下图所示,空气经空气过滤器和吸气调节阀而吸入。该调节阀主要用于调节气缸、转子 及滑片形成的压缩腔,阴、阳转子旋转相对于气缸里偏心方式运转。滑片安装在转子的槽中,并通过离心力将滑片推至 气缸壁,高效的注油系统能够确保压缩机良好的冷却及润滑油的最小舒适耗量,在气缸壁上形成的一层薄薄的油膜可以 防止金属部件之间直接接触而造成磨损。经压缩后的空气温度较高,其中混有一定的油气,经过油气分离器进行分离之 后,油气经过油冷却器冷却再经过油过滤器流回储油罐,空气经过气冷却器(空气冷却装置)进行冷却而进入储气罐。

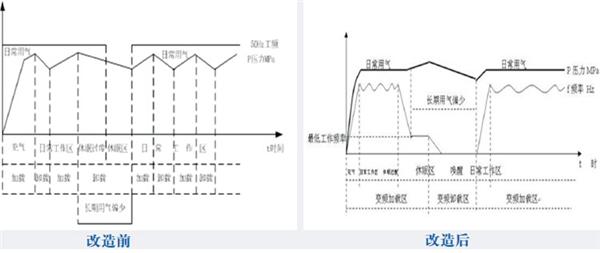

控制方式分析 空压机变频改造后系统应满足以下要求: ■ 电机变频运行状态保持储气罐出口压力稳定,压力波动范围不超±0.05Mpa。 ■ 系统具有变频和工频两套控制回路。 ■ 系统具有开环和闭环两套控制回路。 ■ 一台变频器能控制两台空压机组,可用转换开关切换。 ■ 根据空压机的工况要求,系统应保障电动机具有恒转矩运行特性。 ■ 为防止谐波干扰空压机控制器,变频器输入端应有抑制电磁干扰的措施。 ■ 在用电气量小的情况下,应保障电机绕组温度和电机噪音不超过允许范围。 ■ 考虑到系统以后扩展问题,变频器应满足将来工况扩展的要求。

》系统方案选型 系统选用广州三晶电气有限公司8000B系列变频器,具有以下特性: ■ 频率精度:数字设定为0.01Hz;模拟设定为±0.1%,可使压力波动范围满足设计要求。 ■ 过载能力强:150%额定电流60s;180%额定电流1s。 ■ 失速控制功能:有效防止频繁过流过压跳闸。 ■ 内置PID:可方便实现闭环控制系统。 ■ 转矩补偿和提升功能:对空压机这种恒转矩负载适用性较好。 ■ AVR功能:当电网电压变化时,能自动保持输出电压恒定。 ■ 自动节能:轻载情况下自动降低输出电压,达到节能效果。 在变频器输入端加装输入电抗器,能有效抑制变频器对电网的干扰。在变频器输出端加装输出电抗器,能保障低频 运行时电机温度和噪音不超过允许范围。

》控制电气图&现场应用

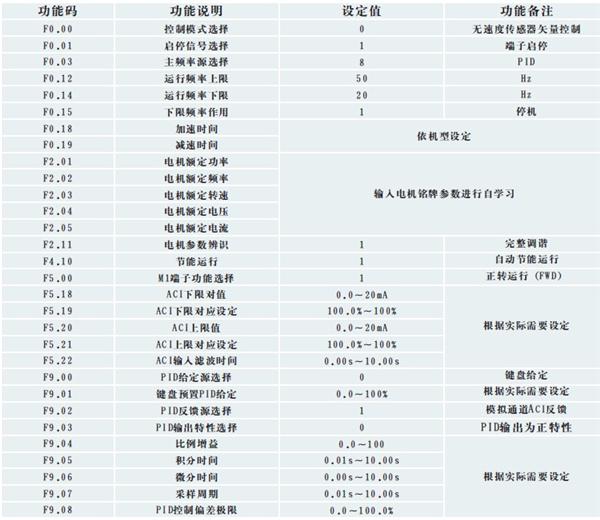

》参数设定

》方案优点 1、节约能源 变频器控制压缩机与传统压缩机比较:根据空气量需求来调节压缩机工况是非常经济的运行状态,节约能源效 果最显著。

2、降低运行成本 传统压缩机的运行成本由三项组成:初始采购成本、维护成本和能源成本。其中能源成本大约占压缩机运行成 本的70%左右。通过降低能源成本30~40%,再加上变频起动后对设备的冲击减少,维护和维修量也跟随降低,所以运 行成本将大大降低。

3、提高压力控制精度 变频控制系统具有精确的压力控制能力,使压缩机的空气压力输出与用户空气系统所需的气量相匹配。变频控 制压缩机的输出气量随着电机转速的改变而改变。由于变频控制电机速度的精度提高,所以它可以使管网的系统压 力变化保持在±0.002Mpa范围内,有效地提高了工况的质量。

4、延长压缩机使用寿命 变频器从0Hz起动压缩机,它的起动加速时间可以调整,从而减少起动时对压缩机的电气部件和机械部件所造成 的冲击,增强系统可靠性,使压缩机的使用寿命延长。 此外,变频控制能够减少机组起动时电流波动,这一波动电流会影响电网和其它设备的用电。三晶变频器能够有效地将起动电流的峰值减少到最低。

5、低了空压机的噪音 根据压缩机的工况要求,变频节能改造后,电机运转速度明显减慢,因此有效地降了空压机运行时的噪音。现场测定表明,噪音与原系统比较下降约3至7分贝。

6、以某单位车间单台空压机37kW实际改造为例: ■ 改造前每月用电约为: P动= 3U*I*cosφ =1.732�380�60�0.9=35.54kW (cos=φ0.9 U=380V I=60A ) ■ 变频空压机用电测试: P变=3U1*I1*cosφ =1.732�380�40�0.9=23.7kW (cos=φ0.9 U1=380V I1=40A,上限频率42Hz) 工频每年用电 :35.54kW�24�30�10=255888kW.h 变频每年用电 :23.7kW�24�30�10=170640kW.h 每年用电节电: 255888kW-170640kW=85248kW.h 节电率为:(35.54—23.7)/35.54=33.3% 每年节电电费:85248kW.h�0.8元/kW.h=68198.4元

提交

助力企业恢复“战斗状态”:MyMRO我的万物集·固安捷升级开工场景方案

车规MOSFET技术确保功率开关管的可靠性和强电流处理能力

未来十年, 化工企业应如何提高资源效率及减少运营中的碳足迹?

2023年制造业“开门红”,抢滩大湾区市场锁定DMP工博会

2023钢铁展洽会4月全新起航 将在日照触发更多商机

投诉建议

投诉建议