伺服马达控制技术的演进

一个现代的伺服系统的设计包含了机械设计、马达控制、电力电子、伺服控制、运动控制、程式设计、网路通讯协定、杂讯防制、实务应用等技术与经验,其核心技术在于整合微电子与电力电子技术实现伺服马达的控制技术。 马达将电能转换为机械能,是所有各型机械负载(mechanical load)动力的来源。 马达的应用场合包含工业各个领域,例如电脑软、硬式磁碟机、光碟机、半导体制程设备、电动车、电联车、机器人、工具机、钢铁轧钢、纺织、抽水、送风、太阳能发电等,均必须藉由控制马达负载达到自动化、省力、省电等目的。 马达是用来驱动机械负载的装置,一般机械负载的运动方式常随其特定的应用场合而变,最常见的是可变速运动,亦即机械负载需做加速、定速、减速等动作或定位运动,例如机器人,可定位在不同已经预设好的位置。 为了配合这些动作,带动负载的马达需要一个能做电源转换与速度、位置控制的设备,称为驱动器(driver)。 结合马达与驱动器便可根据负载的运动需求,达到可变速或可定位运转的要求。 通常控制用的马达称为伺服马达。 伺服马达又区分为直流伺服与交流伺服,目前工业用的伺服马达的外观主要特性有: 1、 转子为细长的结构,用以减低转动惯量,以利瞬间的转动控制,如图1所示。 2、 为减少扭力变动,转子采斜槽式设计。 3、 直流伺服马达之扭矩与定子绕组电流成正比。

伺服马达的转子外观

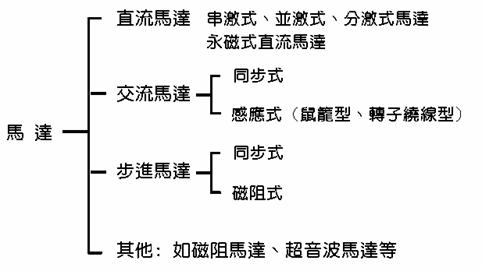

图1 伺服马达的转子外观 1980年代时,直流马达一直是产业界可变速运转用的主流,最主要的原因是直流马达可简单控速、定位性极佳。 只要控制它的电枢电压大小,就可以改变马达的转速;而且马达所产生的转矩(torque)与电枢电流的大小成正比。 特别是在控速范围要求极广的应用场合,例如钢铁厂中的轧钢控制,从零转速到额定转速,直流马达均具备可提供额定转矩的性能。 但它也有个缺点,因为直流马达是藉由碳刷与整流子,使电枢磁场与转子磁场恒维持在90度,才能产生额定负载下恒定转矩的性能;而碳刷与整流子属于消耗元件,当马达在旋转一段时间后会产生火花,造成元件的损坏。 因此直流马达需要定期维护,而且不能在易燃、易爆的危险环境中使用。 交流马达的结构可弥补直流马达的缺点,交流马达的定子与转子仅由转子轴承接触,故具有坚固、免维护的优点,但缺点就是若要达到与直流马达相当的性能,就必须要用较复杂的控制技术来完成。 下图为伺服马达的主要分类。

伺服马达的主要种类

图2 伺服马达的主要种类 其中目前在工业界应用最多的交流马达系统依结构又可分为: 1、 同步式(SM)伺服马达,由永久磁铁构成转子,结构上没有电刷,在数百瓦特下的使用效率比感应型伺服马达优越。但是永久磁铁在电枢电流过大时,就会产生所谓的减磁问题,导致马达无法正常产生转矩,所以必须注意电枢电流不可超过最大额定值。 2、 感应式(IM)伺服马达,感应马达因转子结构可再分为绕线式及鼠笼式两种,目前以鼠笼式之应用较为广泛,鼠笼式感应马达与直流马达比较,除了改善上述直流马达的缺点外,尚有体积小、重量轻、低转动惯量及价格较便宜等优点。 然而鼠笼式感应马达在控制上是属于非线性时变耦合之系统,所以它的速度控制是用比直流马达复杂许多的「向量控制(Vector control)」。 目前业界大致将直流伺服马达的适用容量范围定为5~1kW、同步式伺服马达30~2kW、感应式伺服马达为1kW以上。 具有响应速度快、定位精准,制造技术门槛相对较高的伺服马达,更值得让以出口精密机械、电子产品为主的台湾机电设备厂商发展,而它的产量也被视为景气复苏指标之一。 占台湾机械设备出口值极大的工具机,而目前工具机所用的伺服马达,其所具备的条件为: 1、 马达输出之扭矩应足以克服摩擦力和切削力,且马达应能于额定负载两倍输出时运转数十分钟。 2、 马达的速度可控范围至少为1:1000,且马达之转速应不随负载的变动而改变。 3、 马达于定位控制时应可操作于至少1~2um的解析度以下。 4、 伺服马达驱动器之动作性能应满足响应速度在0.025秒之下。 由此可知伺服马达系统具有综效技术(synergy technology)的本质,例如功率因素校正、电磁干扰抑制、热插拔、节能、数位控制、功率转换…等功能性整合设计。 所以伺服系统设计必须整合自动控制、运动控制、数位控制、马达控制、电力电子、微处理器软硬体设计等多项关键技术,伺服系统设计工程师必须针对系统的应用需求,整合多项不同的技术,而此一系统整合的特质,会随着电子科技及半导体元件材料的进步,呈现出系统更快、准、稳的效益。 80年代以前,驱动器所用的功率元件以矽控整流电晶体(SCR)为主,但此功率晶体切换时间较长,仅适用在电力系统场合,而驱动器中的控制单元,则是用运算放大器( OP)组成,无法进行复杂的数学运算,仅能执行简单的控制功能,例如比例-积分控制。 因此交流马达在这个年代以前主要在固定转速或大功率可变速运转,且不需要极高性能的场合上。 不过,在80年代开始,三项主要技术的发展大幅提升了交流马达驱动器的性能。 第一项是功率半导体元件技术的发展:由原来的SCR逐渐开发出GTO、BJT(bipolar junction transistor)、IGBT(insulated gate bipolar transistor)。 这些功率元件的特点是切换频率增快很多,可提升马达驱动器性能增加应用范围。 现阶段,国内IGBT市场主要被欧美、日本企业所垄断。 主要包括欧洲厂商ST、Semikron、EUPEC;美国厂商IR、Fairchild、IXYS、APT;日本厂商Fuji、Sanken、Toshiba、Mitsubishi;台湾厂商富鼎虽也从事IGBT的生产,但在大功率、高电压电流的技术上与欧美、日本厂商相比还是有些许的差距。 第二项是微处理器的发展:由70年代初期INTEL 4位元4004微处理机问世开始,短短20余年内,厂商已开发出8位元、16位元、32位元…等处理器;尤其是专门针对马达控制用的单晶片微处理机,自80年代以后,已陆续有INTEL 80196KC、INTEL 80196MC、德州仪器(TI)的TI TMS320E14、TI TMS320C240、Hitachi 7034、Hitachi 7042等问世。 此类型微处理机除具备传统微处理器(microprocessor, up)外,更外加类比/数位转换器(analog-to-digital converter, ADC)、脉波波宽调变器(pulse-width modulator, PWM )、计数器、计时器、编码讯号回授处理功能等,这样可使得驱动器的硬体电路被大幅缩减,发展至今,随着高性能微处理器----数位信号处理器(DSP)的问世,其已成为工业伺服控制系统的主流。 DSP是一个具有强大计算能力的微处理器,举凡微处理器可以应用的场合,且需要快速计算的能力,都已经广泛见到DSP的应用,尤期是最近几年,已发展出特别针对伺服马达控制的单晶片DSP控制器,例如TI的TMS320F24xx、TMS320F2812等等,不仅计算性能更强大、且具备马达控制所需要的I/O界面,同时价格亦不算太高,因此直接带动了以DSP为核心的数位马达控制技术的发展。

伺服马达控制用的TMS320F2812 DSP控制器

图3 伺服马达控制用的TMS320F2812 DSP控制器 第三项是马达控制理论与电脑辅助设计技术的演进:70年代初期德国首先提出有关交流马达向量控制(vector control)理论,此为交流马达控制开启了一个新的纪元。 此理论的主要基础是藉由座标转换技巧,将交流马达控制置于一个旋转的两轴直交座标系统(two-axis orthogonal coordinate frame)中,适当控制交流马达在两轴的电流分量,可以使马达所产生的电磁转矩与其中一轴的电流成正比,如此可达到类似直流马达的控制,并且与直流马达有相同的性能。 这个理论在70年代初期,并未被工业界采用,因为要实现向量控制需要经过复杂的座标转换与数学运算,以当时的运算放大器(OP)电路无法达成。 一直到70年代末期微处理机的出现,才使得向量控制技术得以实现,也从此展开了交流马达驱动与控制的蓬勃发展。 而电脑功能的不断进步,也成为马达控制辅助设计的最佳工具之一,目前结合马达控制理论与电脑辅助设计工具,已使交流马达驱动器的分析、设计与模拟可以一体呈现,其效率已非二、三十年前可以想像。 前述三项主要技术的发展与整合,是使得交流马达能在这二十年来取代直流马达,成为工业用马达驱动器主流的因素。 任何会动的东西都需要控制,伺服马达的控制仍将是未来主要的驱动方式,随着微机电系统、电力电子、网路通讯技术的发展,伺服技术将进一步结合微电子与电力电子技术以韧体控制的方式呈现,伺服技术的发展也将朝向单晶片控制、智慧控制、网路连线的方向发展,除了电力系统外,未来智慧型电子宠物、家庭机器人的市场需求,将进一步促进伺服技术的发展,具有网路介面智慧型伺服控制晶片也是一个值得台湾相关厂商积极投入研发的领域。 资料出处:精密机械研究发展中心黄仲宏

提交

超越传统直觉,MATLAB/Simulink助力重型机械的智能化转型

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

投诉建议

投诉建议