勤德时成功集成和利时PLC用于橡胶硫化机

1 引言

改革开放以来,经过二十多年对进口硫化机的消化吸收,我国硫化机取得了长足的进步。尤其是近年通过与世界轮胎巨头如法国米其林公司、日本的普利司通公司等的商贸与交流,我国硫化机在精度、可靠性、稳定性等方面有了一个质的飞跃,达到世界先进水平之列。但在稳定性和可靠性及精度等方面仍有差距。控制系统是轮胎硫化机的重要组成部份。我国硫化机厂家不断追踪国内外控制领域的新技术,不懈努力提高硫化机的可靠性、稳定性及自动化程度。外温控制采用PID闭环调节系统。触摸屏工控电脑取代机械式三针记录仪,提高了控制精度,减少了维护费用[1]。PLC监控已是硫化机发展趋势。

2 监控系统概述

2.1 硫化机控制对象介绍

2.1.1温度控制

控温分为高温控制和低温控制,高温分为两组,主要控制上下两块模板的加热,作用于模具中的原料,将其溶解。低温控制为一组,主要控制冷水机的制冷,再由水泵将冷水抽到冷却板上,待原料模具从加热层取出后,放入冷却层冷却定型。

2.1.2油压控制

油压分为预压和加压,预压就是让原材料在成型前预先受热一定的时间,使其软化,压力较小。加压是在预压的基础上加大压力,使原材料成型。

2.1.3机械辅助控制

机械部分主要是辅助油压系统的动作,主要是实现对阀门控制,从而达到对油路及油压的辅助控制。

2.2 硫化机控制过程介绍

2.2.1 制冷过程

闭合制冷电源开关后压缩机延时3分钟启动(保护压缩机不频繁启动),达到指定温度时压缩机停止。同时,水泵开始向冷却板循环抽水。

2.2.2 压力控制过程

闭合电源开关后,油泵电机开始运转,机器处于待机状态。如果没有任何上升或者下降的动作,为避免油泵电机在长时间运行,20分钟后油泵电机自动停止运转。任何时候按上升或者下降按钮,油泵电机重新开始运转。

2.2.3 计时控制过程

在计时器的电源开关闭合的状态下,计时器分段计时,第一段默认为预压时间,一段时间到达后,计时器自动转到第二段计时状态,同时将压力调整到加压压力设定值,二段时间到达后,计时器停止计时,同时下降电磁阀导通。当油缸降到底时,触发位置开关,油站恢复待机状态,计时器复位,下次动作是自动计时。

2.2.4 测试过程

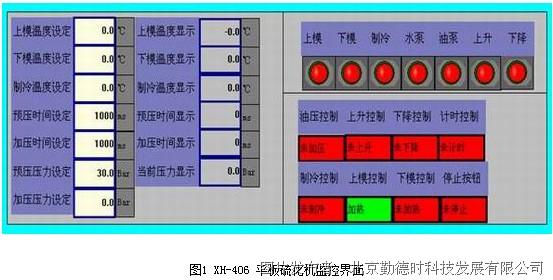

如图1所示,监控界面的左边是对温度和压力设定与显示,右边上半部分是开关点输出的显示,下半部分是控制区域。打开电源开关,机台得电后测试过程如下:

(1)设定好温度,打开温控开关按钮,包括上模加热、下模加热以及制冷开始加热或制冷按钮。

(2)温度到达后,打开油压控制开关按钮,油泵电机运转,机器处于待机状态。

(3)设定好预压的压力及时间,加压的压力及时间。将模具放入加热模板内,按上升键同时打开计时器开关按钮,机台自动完成预压、加压及下降的动作。

(4)将模具从加热模板内取出再放到冷却板内,重复以上动作。油缸再次下降后,取出模具。测试结束。

3 监控系统方案设计

3.1 PLC介绍

3.1.1 PLC工作原理 PLC工作方式又扫描方式和中断方式,所谓扫描方式是周而复始的执行一系列任务。任务循环执行一次称为一个扫描周期,其扫描的工作过程如下:

(1)读输入:将物理输入点上的状态复制到输入过程映像寄存器中。

(2)执行逻辑控制程序:执行程序指令并将数据存储在变量存储区中。

(3)处理通讯请求:即执行通讯任务。

(4)执行CPU自诊断:检测固件、程序存储器和扩展模块是否工作正常。

(5)写输出:在输出过程映像寄存器中存储的数据被复制到物理输出点。

中断方式是指当中断事件发生时则立即执行一次相应的中断服务程序,不受扫描周期的影响,响应速度快,从而进一步提高了PLC控制的可靠性。中断事件不发生时,不扫描中断服务程序,这样可以节约扫描时间,减少扫描周期。

3.1.2 PLC特点

(1)PLC逻辑判断和控制能力强,抗干扰能力强,可靠性好。PLC从硬件上采用隔离、滤波措施有效地抑制和消除了干扰。

(2)扩展性和柔性好,且可移植性好,在不改变硬件的情况下,只改变软件的程序就可以实现不同的功能。

(3)编程语言丰富,可以采用不同语言编写程序, LM系列PLC支持6种编程语言,包括:梯形图(LD)、指令表(IL)、结构化文本(ST)、功能块图(FBD)、顺序功能图(SFC)和连续功能图(SFC)。给编写程序带来很大方便。

3.2 监控系统方案

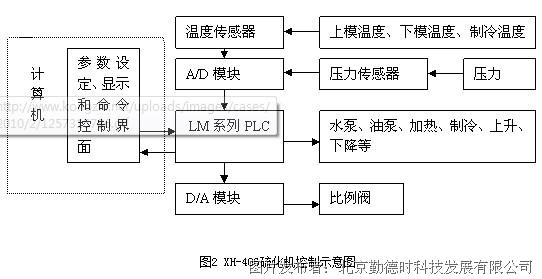

监控系统要实现功能主要是:(1)温度、压力以及控制参数的设置;(2) 状态和数据显示;(3) 对XH-406硫化机的控制。(4)历史曲线及报表输出。本系统采用主、从站方式,通过MODBUS标准协议实现该监控系统的通讯功能,其中主站选用组态软件来实现。考虑到控制系统的安全性和抗干扰性要求,结合PLC的特点,该系统控制部分采用PLC控制。从站选用LM系列PLC(LM3106 CPU),控制示意图如图2所示。从输入/输出点要求考虑,本系统配置为LM3106 CPU 14点输入,10点输出,4通道模拟量输入1通道模拟输出模块LM3330,4通道热电偶输入模块LM3311。

4 程序设计

4.1 主站程序设计

MCGS组态软件,负责系统的在线监控、操作、控制、调试、维护。完成数据显示、数据分析和操作员操作三类功能,细分为以下几个方面:

(1)参数设定、实时数据的收集处理和显示及命令控制界面,如图1所示。由本地监控站收集和处理来自各现场控制站的实时数据,形成上层人机界面的实时数据库。

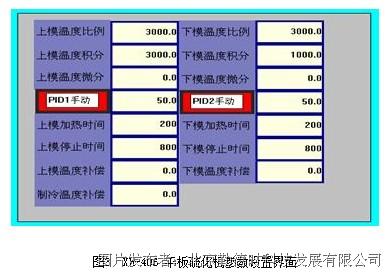

(2)为保证监控系统的安全性,对于某些特殊的控制参数只能是负责人或工程师才能通过密码确认的情况下进入设定。如图3所示。

(3)报表输出。完成数据的采集、处理;并以报表的形式输出采集到的数据。

(4)历史数据管理和趋势查看。完成历史数据的收集处理;在趋势画面上显示点值的历史变化曲线或实时变化曲线,可以设置趋势组,每一副趋势画面可显示多条曲线,同时可以查看曲线上每一采样时刻的具体值。

4.2 PLC程序设计

4.2.1 PID与PWM算法

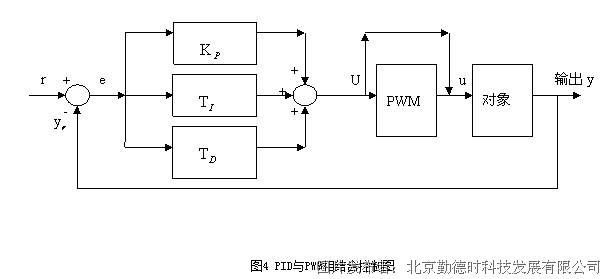

在过程控制中,按偏差的比例(P)、积分(I)和微分(D)进行运算的PID算法是应用最为广泛的一种自动控制算法。它具有原理简单,易于实现,适用面广,控制参数相互独立,参数的选定比较简单等优点;PID调节规律是连续系统动态品质校正的一种有效方法,它的参数整定方式简便,结构改变灵活(PI、PD)。

(1)式中

------- 比例系数

------- 积分系数

------- 微分系数

U ------- PID运算输出

比例P对系统性能的影响:比例系数加大,使系统的动作灵敏,速度加快,稳态误差减小;P偏大,振荡次数加多,调节时间加长;P太大时,系统会趋于不稳定;P太小,又会使系统的动作缓慢。

积分I控制对系统性能的影响:积分作用使系统的稳定性下降,I小(积分作用强)会使系统不稳定,但能消除稳态误差,提高系统的控制精度。

微分控制D对系统性能的影响:微分作用可以改善动态特性,D偏大时,超调量较大,调节时间较短;D偏小时,超调量也较大,调节时间也较长;只有D合适,才能使超调量较小,减短调节时间[2]。

PWM 是以脉冲的方式来控制被控对象,PWM可以通过改变周期和占空比这两个参数来实现对被控对象的控制。

如图4 所示,本控制系统中的被控对象是加热器,要控制好温度精度,也就是对加热器的加热时间的控制,结合加热效率和温控精度两方面考虑,采用了PID与PWM相结合的控制方法加热,保证温控精度,基本控制在+/-0.5℃以内。满足了控温精度在+/-1℃内的要求。

6 结语

本监控系统发挥PLC可靠性好、抗干扰性强、逻辑性强等优点,采用了标准MODBUS通讯协议进行通讯,使上、下位机实现通讯简单可靠,实现了对硫化机的一体化监控,结合了PID与PWM的控制方法,实现高精度温度控制,平衡了对外界温度响应速度与温控精度的,同时达到了节约能源,控制温度准确可靠等效果。

提交

打好3.0工业基础迈向4.0工业强国

物联网和智能机器将引爆下一场技术变革?

《穹顶之下》背后折射的不合理能源结构

外资制造业接连撤离中国 人口红利渐失

被疯抢的智能马桶盖与中国制造业升级

投诉建议

投诉建议