变频器在中央空调循环水冷却塔中的节能应用

中央空调系统已广泛应用于工业与民用领域,其制冷压缩机组、冷冻循环水系统、冷却循环水系统、冷却塔风机系统等的容量大多是按照建筑物最大制冷、制热负荷选定的,且再留有充足余量。在没有使用具备负载随动调节特性的控制系统中,无论季节、昼夜和用户负荷的怎样变化,各电机都长期固定在工频状态下全速运行,造成了能量的巨大浪费。近年来由于电价的不断上涨,使得中央空调系统运行费用急剧上升,致使它在营运成本费用中占据越来越大的比例。所以,采用变频调速技术不仅能使空调系统发挥更加理想的工作状态,更重要的是能提高其节能效果,带来良好的经济效益。

一、中央空调系统的一般结构与工作原理

中央空调系统一般主要由制冷压缩机系统、冷媒(冷冻和冷热)循环水系统、冷却循环水系统、盘管风机系统、冷却塔风机系统等组成。其工艺结构流程是,制冷压缩机组通过压缩机将制冷剂(冷媒介质如R134a、R22等)压缩成液太后送蒸发器中,冷冻循环水系统通过冷冻水泵将常温水泵入蒸发器盘管中与冷媒进行间接热交换,这样原来的常温水就变成了低温冷冻水,冷冻水被送到各风机风口的冷却盘管中吸收盘管周围的空气热量,产生的低温空气由盘管风机吹送到各个房间,从而达到降温的目的。冷媒在蒸发器中被充分压缩并伴随热量吸收过程完成后,再被送到冷凝器中去恢复常压状态,以便冷媒在冷凝器中释放热量,其释放的热量正是通过循环冷却水系统的冷却水带走。冷却循环水系统将常温水通过冷却水泵泵入冷凝器热交换盘管后,再将这已变热的冷却水送到冷却塔上,由冷却塔对其进行自然冷却或通过冷却塔风机对其进行喷淋式强迫风冷,与大气之间进行充分热交换,使冷却水变回常温,以便再循环使用。

理解中央空调系统工艺流程对于节能改造的实现至关重要,从因果关系角度上看,冷冻水系统、冷却水系统、冷却塔风机系统均是主压缩机系统的从动系统。当主压缩机系统的负荷发生变化时,对冷冻水、冷却水的需求量和冷却塔需求的冷却风量也发生相应的变化,正因如此,我们才有节能改造的必要前提条件,才有实现“按需分配”控制方案的可能。

二、中央空调系统的节能原理

中央空调系统按负载类型可分为两大类,①变转矩负载:如冷却水系统、冷冻水系统、冷却塔风机系统等风机、水泵类负载;②恒转矩负载:如主制冷压缩机系统。不同的转矩类型具有完全不同的转矩功率关系特性,我们知道风机、水泵类变转矩负载特性满足流体动力学关系理论,即以下数学关系成立:

N1/N2∝Q1/Q2 H1/H2∝(N1/N2)2 P1/P2∝(N1/N2)3 (1)

其中,N、H、Q、P分别表示转速、流量、扬程、轴功率。

由式1可知,若转速下降到额定转速的70%,那么,扬程将下降到额定值的50%,同时,轴输出功率下降到额定值的35%。从图2中可以看出,管网的阻尼随扬程的降低而减小。在满足系统基本扬程需求的情形下,若系统的流量需求减少到额定流量的50%时,在变频控制方式下,其对应输出功率仅约为额定功率的13%。这就为实施变频节能技术改造提供了数学理论上的可行性保障空间。 由上述流体传输设备水泵、风机的工作原理可知:水泵、风机的流量(风量)与其转速成正比;水泵、风机的压力(扬程)与其转速的平方成正比,而水泵、风机的轴功率等于流量与压力的乘积,故水泵、风机的轴功率与其转速的三次方成正比(即与电源频率的三次方成正比)根据上述原理可知:改变水泵、风机的转速就可改变水泵、风机的功率。例如:将供电频率由50Hz降为45Hz,则P45/P50=453/503=0.729,即P45=0.729P50(P为电机轴功率);将供电频率由50Hz降为40Hz,则P40/P50=403/503=0.512,即P40=0.512P50(P为电机轴功率)。

由以上内容可以看出,用变频器进行流量(风量)控制时,可节约大量电能。中央空调系统在设计时是按现场最大冷量需求量来考虑的,其冷却泵,冷冻泵按单台设备的最大工况来考虑的,在实际使用中有90%多的时间,冷却泵、冷冻泵都工作在非满载状态下。而用阀门、自动阀调节不仅增大了系统节流损失,而且由于对空调的调节是阶段性的,造成整个空调系统工作在波动状态;而通过在冷却泵、冷冻泵上加装变频器则可一劳永逸地解决该问题,还可实现自动控制,并可通过变频节能收回投资。同时变频器的软启动功能及平滑调速的特点可实现对系统的平稳调节,使系统工作状态稳定,并延长机组及网管的使用寿命。

下面我们主要探讨一下冷却塔风机使用变频节能的实施方案和应用效果

1 冷却塔风机变频控制实施方案

方案一:固定变频控制方式。

因为冷却塔的型式:有单塔型式、和多塔型式的;所以,固定变频控制方式:可分为单台固定变频控制和多台固定变频控制。下面以多台固定变频控制为例,作如下讲解。

该系统由变频回路和工频回路两部分组成:

变频回路:由一台变频器,空气开关QF2,交流接触器KM02和变频运行控制回路及信号报警回路组成变频循环运行回路。工频回路:由空气开关QF1、QF3、QF4、QF5、交流接触器KM01、KM03、KM04、KM05、和热继电器FR1、FR2、FR3、FR4、以及手动运行控制回路等构成工频(50Hz)运行回路。

运行方式:

工频运行时:风机根据工频控制回路选择指定风机启动,并以50HZ全速运行。

变频运行时:风机以传感器所测实际水温,经过温控器转换成标准的电流信号或电压信号,送到变频器的摸拟输入端,当第一台变频电机达到满负荷运行时,还不能满足实际工况则第二台电机就会被工频起动,第一台电机仍然变频运行;同理,若第二台电机起动后,还不能满足工况则第三台电机就会被工频起动;此时,三台电机全部运行:第一台电机变频运行、第二台电机工频运行、第三台电机工频运行。

方案二:循环变频控制方式。

由P∝n3可知:风机节能的最佳方案是控制风机转速,可通过改变电机控制系统来调节电机运行的转速,从而达到控制风机转速的目的,下面以三台相同功率的电机的冷却塔为例,作如下讲解:三台风机为同一功率的的电机,可采用一台变频器循环控制的方式运行,系统电气原理概况图,如下所示:

该控制系统由变频回路和工频回路两部分组成:

变频回路:由一台变频器,空气开关Q1,交流接触器KM1、KM3、KM5和自动运行控制回路及信号报警回路组成变频循环运行回路。工频回路:空气开关QF2、QF3、QF4、交流接触器KM2、KM4、KM6和热继电器FR1、FR2、FR3以及手动运行控制回路等构成工频(5该控制系统由变频回路和工频回路两部分组成:

变频回路:由一台变频器,空气开关QF3,交流接触器KM4、KM5、KM6和自动运行控制回路及信号报警回路组成变频循环运行回路。工频回路:空气开关QF0、QF1、QF2、交流接触器KM1、KM2、KM3和热继电器FR1、FR2、FR3以及手动运行控制回路等构成工频(50Hz)运行回路。

运行方式:

正常状态,转换开关切至自动运行回路,由温度传感器测定冷却塔出水温度,经过温控器转换成标准的电流信号或电压信号,送到变频器的摸拟输入端来控制变频器的转速,改变风机的风量,从而改变冷却塔的出水温度;当一台风机运行仍旧不能满足要求时,将此变频运行的风机改为工频运行,再变频启动另一台风机,直到满足生产装置所需的循环水的温度达到工艺要求为止(即水温≤32°C)。整个控制系统为一个闭环调节系统。根据装置的工艺要求,自动确定风机是变频运行还好工频运行。并做到最先运行的风机最先切除,各电机循环运行,从而延长设备使用寿命的目的。当变频系统控制回路或者变频器出故障的时候,将转换开关切换到手动状态,三台电机运行在工频状态仍可满足装置工艺要求。

2 以循环变频控制方式为例讲解一下循环水冷却塔变频节能的效果:

2.1循环水冷却塔运行概况

某公司供水厂共有3个编号分别为1#,2#和3#循环水冷却塔。各生产装置返回的循环热水用泵输

送到这些塔内,通过塔内的填料增加热水与空气接触面积和时间,促进热水与空气进行热交换,使循环水冷却。从而获得各生产装置所需循环水温度≤32℃的冷水。

当环境温度升高时,启动冷却塔内的轴流风机实行强制通风,加快冷却塔填料上循环水气相与液相的热交换。每个冷却塔内装设1台轴流风机,其直径为8500mm,由电压为380V,额定功率为160kW的4极异步电机驱动。电机和风机之间采用恒定减速比的减速机直联,塔内不装设节流阀。因此轴流风机的转速与风量是不可调的。3个塔的总处理能力达8000m3/h,远大于各生产装置最大需求量总和6600m3/h, 2002年度各塔的运行参数详见表1与表2。

2.2冷却塔风机采用变频调速节能方案

2.2.1 风机节能可行性分析:

表1 各塔运行参数统计表

塔编号 处理能力(m3/h) 电机电流(A) 电机电压(V) 功率因数(cosφ) 电机输入功率(kw) 电功率单耗(kW/m3) 1 2000 250 380 0.87 143 0.0715 2 3000 200 380 0.87 115 0.0383 3 3000 220 380 0.87 128 0.042

由表1所示的数据知:2002年度冷却塔风机全部运行期间,冷却塔进水温度的最高温度平均值分布在34.5℃~38℃内;循环水经冷却后,冷却塔出水温度的最高温度平均值分布在27.6℃~28.8℃内,其较各生产装置所需冷却水温度32℃低3.2℃~4.4℃;并可知在同时满足冷却塔进水温度低于最高热水温度平均值及冷却塔出水温度低于最高冷水温度平均值这一条件下,单台风机全年的运行时间为2705h。若采用变频控制器调节风机转速,改变风机风量,可使冷却塔出水温度提高2℃~3℃的情况下,仍能满足冷却塔出水温度≤32℃的工艺要求,这显然可节省电能。根据厂家所提供的:a.出水与空气湿球温度及冷却塔进水温度关系曲线图;b.进出水温差与空气湿球温度及风机轴功率百分比关系曲线图;以及表2的有关数据,通过工艺计算得风机的不同月份节能潜力及收益值如表3。

表2 2002年不同月份风机运行台时与冷却塔出水温度关系统计表 日期 运行台数 运行天数 运行=24h/d 运行=24h/d 同时满足①τ热进≤τ热进max②τ冷出≤τ冷出max 时风机的运行时间/h 最高热水温度平均值τ热进max/℃ 最高冷水温度平均值τ冷出max/℃

台数 累计时间/h 台数 平均运行/h/b 累计时间/h

3月27日~5月17日 1 34 0 0 1 16.7 56956569 517 37.6 27.6

5月18日~6月16日 2 45 1 1080 1 15 673 561 35.3 28

6月17日~8月26日 3 69 2 3312 1 21.45 1480 1028 38 28.8

8月27日~10月13日 2 30 1 720 1 10.8 324 157 34.5 28.4

10月14日~11月15日 1 44 0 0 1 15.8 693 442 34.5 28.4

表3 2002年不同月份风机节能潜力及收益计算值

项目内容日期 冷却塔进水温度/℃ 温差Ζ1℃ 湿球温度/℃ 对应不同功率比 冷水温度/℃

运行时间/h 风机功率 风机节能潜力 收益率/万元

Z2 Z1

3.27-5.17 3.6 10 20.5 7.45 7.87 29.73 517 0.46P 0.54P 1.883

5.18-6.16 35.3 7.3 22.5 6.50 5 .31 29.69 561 0.46P 0.54P 2.044

6.17~8.26 38 9.2 22.5 7.00 7.70 30.30 1028 0.46P 0.40P 2.774

8.27~10.13 34.5 6.1 24 5.80 4.05 30.45 157 0.46P 0.54P 0.572

10.14~11.15 34.5 6.1 24 5.80 4.05 30.45 442 0.46P 0.54P 1610

注:收益率=可运行时间×风机节能潜力×0.56元/kW•h×100%;表中P=120.5kW;

总收益值=8.883元。

由表3可知各冷却塔风机节能潜力为40%~54%。

2.3 风机变频调速实施方案探讨

2.3.1 系统结构

由P∝n3知:风机节能的最佳方案是控制风机转速,可通过改变电机控制系统来调节电机运行转速,从而达到控制风机转速的目的。

由于3台风机驱动电机功率均为160kW,可采用1台变频控制器循环方式运行该系统由2部分组成:

变频回路:1台变频器,空气开关Q1,交流接触器C1、C2、C3和自动运行控制回路及信号报警回路组成变频循环运行回路;工频回路:空气开关Q2、交流接触器C4、C5、C6和热继电器T1、T2、T3以及手动运行控制回路等构成工频(50Hz)运行回路。

2.3.2 运行方式

正常状态,转换开关QK切至自动运行回路,由温度传感器测定冷却塔出水温度,转换成标准的电流信号,送至变频器的温度检测器,用于控制冷却塔风机转速,改变风机的风量,从而改变冷却塔出水温度;当1台风机运转频率接近工频运行仍不能满足要求时,将此变频运行风机改为工频运行,再变频启动另1台风机,直到满足各生产装置所需的循环水温度≤32℃为止。整个控制系统为一个闭环调节系统。

根据工艺要求,自动确定电机是变频运行或是工频运行,并做到最先运行的风机最先切除,各电机循环运行,从而延长设备使用寿命。当变频器出故障时,将转换开关QK切换至手动状态,3台电机运行在工频状态仍可满足运行要求。

采用变频器调速的方法,改变了以往电机的开、停仅为手动控制的单一工频运行方式,从而避免为满足冷却塔出水水温≤32℃,必须使1台或几台风机均处在工频状态下运行,而造成水温过低,形成不必要的能源浪费。采用变频调速运行方式,提高了水温控制的准确性,并可实现平滑启动电机,使3台电机循环运行,从而提高电机的使用寿命。

2.4风机节能经济分析

(1) 由表1所示的冷却塔运行参数可知:1#塔的处理能力只是2#或3#塔的66%,但其处理1m3/h热水风机电功率单耗确是2#塔与3#塔风机电功率单耗之平均值的1.783倍(即其大0.0313kW/m3/h),其原因是该塔填料仍为旧式低效填料,若将1#塔填料改用与2#塔相同性能的新型高效填料,则每小时处理能力就可提高1000m3。如按1#塔处理量为2000m3/h计算,每小时节电2000×0.0313=62.6kW,节能效果相当可观。1#塔每年运行时间为3000h,更换填料需投资约45万元。

收益率=3000×62.6×0.56/45×104×100%=23.37%。

(2) 采用变频调速方案,根据表3可得每年总收益值为8.883万元,实施变频控制需要投资约15万元,收益率=8.883/15×100%=59.2%,约1.7年就能收回投资额,另外设备的折旧率大大降低,可见节能效果显著。

三、总述

智能楼宇和职能厂房的高速发展,使得现在楼宇和厂房的能耗越来越大,节能方法的使用是每一个管理者和经营者都必须考虑的问题。而节能是目前全球关注的观念主题,而就目前来讲变频器节能是最佳的投入最少的节能方式和控制方式。那么,作为冷却塔的用户如果在了解到变频器节能的好处之后。对于这么少量的投资自然是十分的乐意。

对于冷却塔的生产厂家来说,一种新的产品的投入生产首先看市场的需求和能够产生的效益,通过以上的经济分析,我们可以得出使用方只要在了解到了变频器应用的优点后,基于运行成本和设备维护的考虑,必然会对这样的投资产生浓厚的兴趣。而事实上目前市场上对于冷却塔变频器应用已经十分的成熟,而且也正是朝着这个方向快速的发展。变频器的应用是目前整个冷却塔市场乃至整个中央空调市场的趋势,照目前的市场情况来看,越早投入变频器的应用的厂商收到的经济效益必然是越快。当然这需要冷却塔厂商的销售人员对客户进行详尽的到位的变频器技术的解释。而冷却塔生产商在掌握了变频器技术后,控制部分的硬件收入和技术服务收入,都将可成为一个新的利润增长点。从长远来看,冷却塔变频器的应用优势会越来越明显,变频器的使用也会越来越普遍,厂商在使用了冷却塔变频技术后不仅可以得到收益而且也可使自己的冷却塔在激烈的市场竞争中长期处于主动位置。

虽然在前期的投入中会有人员配备等投资,但是从长远的立场来看,这项投资对冷却塔的厂商来说必将收到丰厚的利润回报。

提交

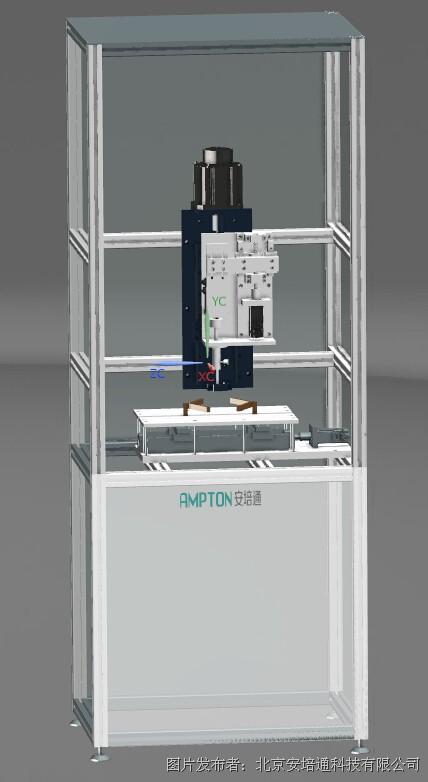

自动装箱机器人

纺织企业全厂管理解决方案 ——MES系统在业内的应用

通过紧密集成机器视觉和运动控制系统实现准确性和灵活性

机器视觉在智能交通领域中的应用

特种工件螺丝紧固专用设备

投诉建议

投诉建议