贝加莱通用运动控制-最优设备集成方案

概要

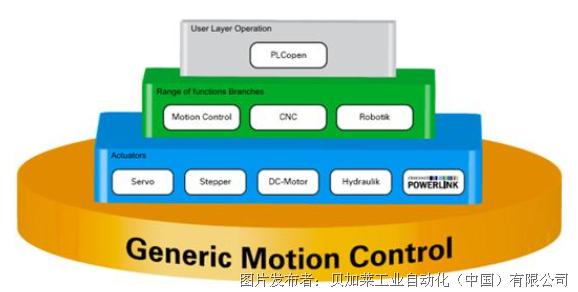

通用运动控制GMC(Generic Motion Control)是由贝加莱提出的适用于各种运动控制的一个概念,在这个GMC的框架下,CNC和机器人将被集成在一个完整的框架下,这得益于B&R PCC的复杂任务处理能力,面向复杂控制任务的PCC采用分时多任务的实时操作系统Automation Runtime来实现对不同任务的处理,这些任务包括逻辑、液压、显示、CNC和机器人、运动控制、安全技术及通信任务。

贝加莱 GMC概念

通用运动控制GMC(Generic Motion Control)是由贝加莱提出的适用于各种运动控制的一个概念,在这个GMC的框架下,CNC和机器人将被集成在一个完整的框架下,这得益于B&R PCC的复杂任务处理能力,面向复杂控制任务的PCC采用分时多任务的实时操作系统Automation Runtime来实现对不同任务的处理,这些任务包括逻辑、液压、显示、CNC和机器人、运动控制、安全技术及通信任务。

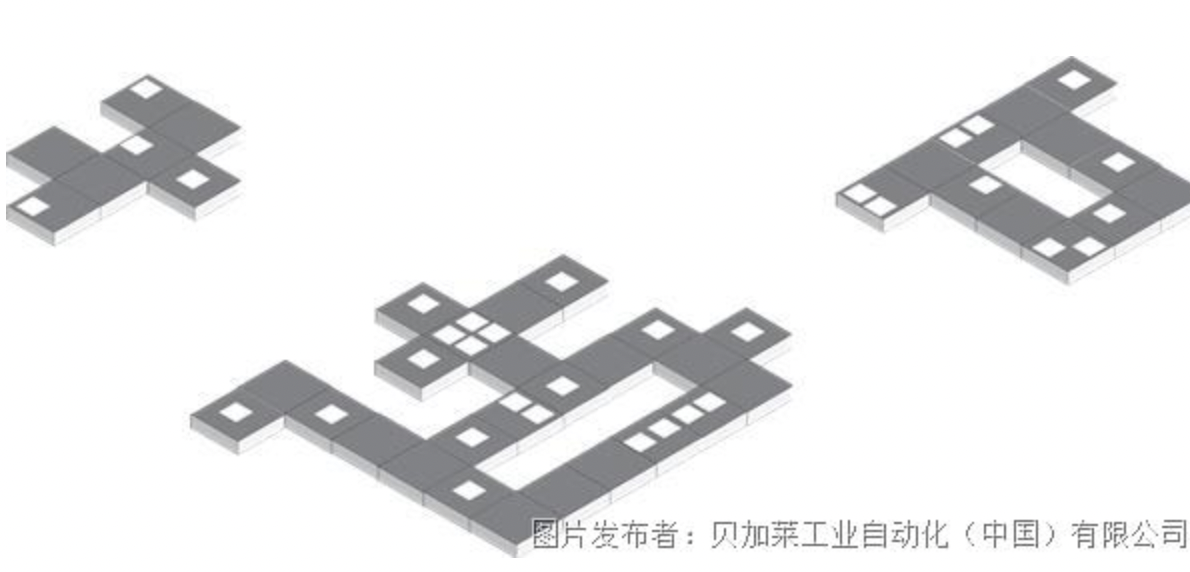

在GMC的架构下,执行机构将不受限制

在GMC的架构下,执行机构将不受限制

客户完全可以根据实际应用的需要,根据成本优化的原则选择不同的执行机构作为系统的执行单元,这包括异步电机、步进、直流、同步伺服、扭矩电机等。

CNC &Robotics与运动控制集成

与传统机器人和CNC需要专用系统的不同,B&R的PCC不同于传统PLC,可以适应于SoftCNC的应用程序,并且在Automation Studio库中支持针对CNC和机器人的开发应用接口,例如通过PLCopen即可执行运动控制、又可运行逻辑、液压等执行机构的控制。

它带来的巨大变革在于:

● 无需专用系统的CNC和机器人系统;

● 软件上继续保留传统机器人和CNC的操作习惯;

GMC是对传统CNC和机器人技术与PLC控制的融合

之所以会产生专用的CNC系统是因为传统的PLC没有足够的能力来处理CNC和机器人这样对于实时性有极高要求的任务,而PLC的优势又在于其处理逻辑任务,但是,对于复杂的算法设计则又是PC的特长而非PLC的特长,GMC是运行在B&R PCC控制系统架构之上的,B&R的PCC则将CNC &Robotics的专用性与PLC、PC做了完美的融合,使得它即能胜任逻辑任务,又能完成复杂算法和运动控制的同时,又可以去执行CNC和Robotics的任务。

因为在某种意义上来说,专用系统的专用性在于软件,而不仅仅是硬件,若硬件能够满足则软件可以运行在各种平台上。

GMC-一个总线、一个系统、一个软件

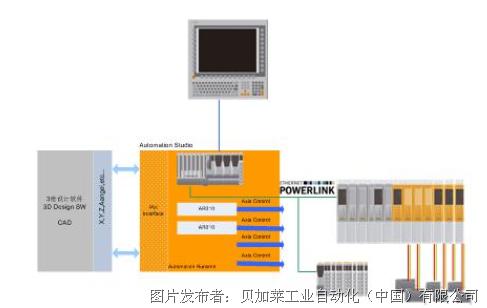

一个总线

Ethernet POWERLINK是由B&R开发的适应于高速数据交换的RT-Ethernet技术,它能够提供在CNC主站和从站之间的高速数据交换,响应速度达到100uS,而同时,它也支持I/O数据的传输,以及针对TCP/IP的非实时数据传输,由此,它将CNC、机器人和运动控制、逻辑等完全集成在一个框架下。

一个系统

CNC &Robotics在一个平台下可集成在贝加莱系统中,而无需额外的专用系统,这是由B&R控制系统平台的通用性决定的,它能够面向复杂的控制,完整的将整个生产的各个不同的控制单元进行融合。

一个软件

B&R的Automation Studio平台是一个适应于所有工业自动化领域应用程序开发的平台软件,它包含有在流程和对象方面的集成能力。

对象

包含了HMI的画面编辑、逻辑程序与算法设计、运动控制、CNC &Robotics、液压控制、网络构建、安全系统的编程。

流程

从项目开始配置、项目协调与管理、仿真、编程、测试、生产中的维护整个产品的生命周期服务能力。GMC下的机器人系统设计

对于不同的机器人,其齐次方程库不同,而B&R的GMC提供了路径规划的不同库支持能力,这包括以下机器人库:

1. 全关节型机器人

2. Tripod

3. SCARA

4. 伽利略机器人…

5. …

GMC所支持的机器人库提供了14种不同的机器人类型库的支持能力,基本上能满足各工业领域对于机器人的需要。

B&R CNC与机器人架构的特点-开放架构,自由设计

对于B&R的CNC和机器人系统而言,其核心理念在于提供更为开放的架构设计,客户可以根据自身的需要定制独特的系统,以与竞争者形成差异化的竞争力。

1.可实现从CAD到轴控制的全过程处理,无需复杂的编程

由于可以从CAD软件或三维建模软件中直接获取数据,通过PVI接口可以获得机械工件的参数并输入到Automation Studio中,Automation Studio将其传输给SoftCNC工艺包AR010,然后,由AR010库对整个加工过程进行工艺路径的生成,这包含工艺路径参数、补偿算法、插补功能块的参数输入,而AR010则提供进行轴控制的命令输出,由POWERLINK传输给各个伺服轴,由于ACOPOS智能驱动器可完成本地的位置环计算,则主站仅需要给出位置参数即可,借助于POWERLINK的高速传递能力,主站可以低负载的实现插补计算。

这一设计与传统的差异在于,它可以无需代码编程,而是工艺图形参数直接通过系统导入给CNC系统,CNC系统可采用文本方式或软件块传递方式来进行系统的耦合。

2.自定义解释器和G代码

这个是实现个性化的一个重要因素,与传统的CNC和机器人不同就在于B&R为客户提供了更为易于满足其个性化需求的解释器,从而可以根据其行业应用的实际需求来生成自定义的代码并对应解释器的定制。

SafeRobotics

对于TCP的运动而言,其速度超出范围时将会带来对人身的潜在威胁,B&R提供了Safety技术的扩展-SafeRobotics,其主要提供SLS@TCP,确保在速度超过一定设定值时,机器人系统的工具末端中心可以降低到一个Vsls处来确保运行的安全。

这是一个独特的设计,在业界领先的技术。

更为个性化的CNC系统

对于那些力求在市场中获得更大竞争力的厂商而言,选择B&R的CNC和机器人系统会带来与别家不同的体验,它总能为你寻求一种不同。

提交

ACOPOS 6D-装配生产新模式

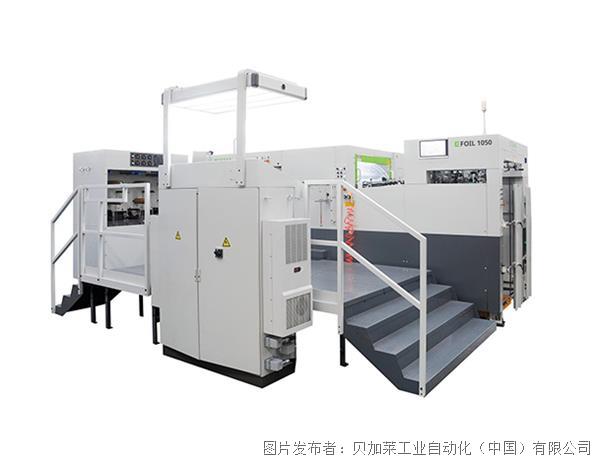

高品质烫金烫出金字招牌

机器制造商:软件视角的系统选择策略

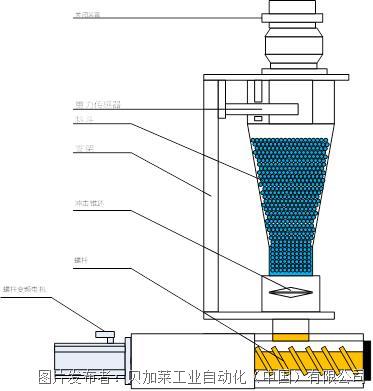

一个软件,多种机型-称重软件整体规划提升出机效率

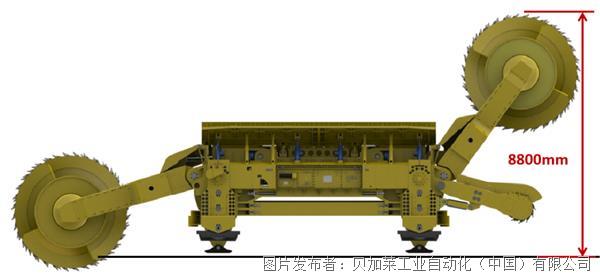

世界级的采煤装备-来自贝加莱的支持

投诉建议

投诉建议