开放是CNC未来必然发展趋势

2014/6/13 19:44:35

传统的CNC和机器人系统都是专用系统

对于传统的CNC和机器人系统而言,有几点特殊的需求使得其本身相较于通用的机器控制系统构成特殊性,首先:由于本身涉及软件算法的复杂性,使得其控制器本身的开发必须较之其它机器需要更高的复杂算法设计与处理能力,其次,本身对于运动轴控制的响应速度的要求,使得其对通信总线较之其它行业更高。再者,为了画面功能的设计和控制的执行,通常会使用控制器和基于Windows的显示终端,而这些需求,对传统意义的PLC、基于嵌入式系统设计的HMI、现场总线技术均无法满足,这使得CNC和机器人的控制系统在硬件设计上就与通用的控制系统如PLC和IPC有较大的不同,因此,其属于专用的处理系统。

另外,为了确保在技术上更为牢靠的锁定客户,开发者设计了封闭的软件系统,造成了客户的二次开发具有较大的不便利,只能依赖于厂商功能的开发。

在现有系统解决新需求所遇到的困难

需求是最重要的市场驱动力,生产本身在精度和速度方面提出了更高的需求,这仅仅是变化的一部分,更为重要的在于IT技术所带来的革命性影响,这表现在以下几个方面:

1. 设备与管理系统的集成

随着CIMS、ERP技术等在汽车、电子与半导体、电梯、重工机械领域的应用,数控加工单元、机器人系统必须融入到生产中,而不能孤立的一个单元,订单所生成的加工信息可以通过垂直的以太网下发到每个加工单元,并将生产及工艺、品管数据回馈以利于生产计划与调度,这使得需要设备更为开放的集成如以太网技术、OPC-UA、ActiveX以及新的图形接口技术,这些,提出了更为全新的需求:

a. 开放的开发架构,例如对于C,C++或Open GL等的集成能力;

b. 开放的软件接口,基于三维的软件或其它造型软件的集成接口能力;

c. 设备互联所需的通用接口技术、软件集成能力。

2. 更为专业化的机器应用

工件的加工变得更为复杂和专业化,不同的领域所需的工件加工千变万化,而且,为了提高效率必须将不同的加工集于一体,这样才能实现更为高效的生产,例如:金属板材的输送、冲压、切割、折弯、焊接、组装,并且有辅助的刀库更换、机器人搬运等,将生产集成于一体可以大大的提高生产的效率,这需要能够在系统实现更为集成的功能,在传统意义上,这是不同的工艺机器构成,传统的CNC系统则造成了一个问题,必须由几台不同控制系统的机器来完成连接,而连接的接口会带来很多操作的不便和稳定性的潜在风险。

3. 更为个性化的客户需求

设备的功能变得更为复杂,当客户想在原有系统之外增加两个液压运动控制的时候,他们发现现在的系统无法处理,如果需要有一个机器人与这个折弯机配合的时候怎么办?在现有的系统里,这只能靠几个不同的系统通过物理的连接,而无法统一的总线来实现功能性对接,即便可以,也会是系统最为不可靠的地方。

然而,过往的成功往往会使得传统的CNC系统厂商很难跳出,继续在原有系统上试图通过功能的开发来满足机器的需求,然而,这并不容易

开放的IT技术给控制带来的便利

现代的PLC技术充分享用了IT技术的先进技术与理念,这包括了处理器技术、芯片技术、软件组件技术(COM)、数字图形处理技术、以太网技术、Internet技术,它带给了现代控制哪些改变?

1. 加工能力的提高

由于新的处理器技术使得传统的PLC也能胜任CNC和机器人算法的设计能力,如基于RTOS的贝加莱PCC技术,可以运行SoftCNC技术,能够实现在100uS的任务等级,基于PC+RTOS的架构的使得同时可以处理多个CNC通道的高速同步,实时以太网技术如POWERLINK、SERCOSIII等使得高速的数据交换成为可能,这使得CNC轴之间的同步达到更高水平,这也使得加工的精度和速度得以大幅提升。

2. 生产效率的提升

生产效率的提升不仅表现在加工速度和精度,也表现在生产联线的辅助加工,如刀具的自动更换与研磨、输送通道的集成、液压支撑或变位机的配合、机器人的搬运与输送、加工位置变换等这些集成到生产主机系统中,并与生产订单、物流系统的集成,使得整个生产效率大幅提升。

3. 运营与维护的成本

a. 新的远程诊断技术基于IT的VNC Server、Web Server以及数据与程序下载的FTP技术,都被集成到了现有的贝加莱系统中,这使得设备的远程维护与诊断变得比以往更为容易。

b. 早期维护技术,通过B&R的ConMon系统,当设备的关键部件安装了振动检测、温度、电流等与设备故障相关的传感器后,不同以往,设备的故障诊断可以在早期被发现,从而避免事后已造成损坏的更换,或者基于预防性维护对于设备使用价值的浪费。

4. 开发成本

对于新的设备开发,数控机械制造商必须考虑更为个性化的开发,以及互联与集成的需求,未来金属加工的变化更为复杂,对于集成的要求也更高,如何提供更开放的功能封装以满足行业个性化开发需求?如何满足集成的开发需求,以便在机器与机器之间形成架构内的集成而非简单的物理连接与软件的连接,使得功能在相互之间受到限制。

开放架构的解决在于:

a. 基于模块化和标准化的软件,以及全新的软件技术设计,更为开放的CNC功能块、库、PLCopen库、C++库可以被集成到系统中来。

b. 仿真与建模,工艺的仿真如MATLAB/Simulink可以对控制器参数进行优化设计,但基于仿真又可以降低系统的测试成本,使得优化的控制器快速的实现原型设计,这些技术在贝加莱得以实现,基于MATLAB/Simulink代码自动生成的软件功能可以直接运行于B&R X20 PCC及其它对象APC和Power Panel系列上。

c. 三维、管理软件集成,基于Open GL图形接口、ActiveX、DCOM、.Net技术的接口也应该能够被集成于系统而连接更为开放的应用,未来,甚至像Andriod、iPhone一样的HMI设计软件,使得机器的操作更为直观和高效。

开放是未来的必然

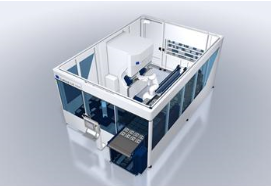

开放是基于技术基础,而非市场的宣传,这是贝加莱的最大优势,在Euroblech 2012上,来自TRUMPF和AMADA等厂商开始展示基于贝加莱开放架构的金属加工站,例如Trumpf的TrueBend Cell 7000系列,将SCARA机器人、输送、六自由度机器人、折弯机集成于一个体系下,仅需一个控制器即可控制多个机器的同步动作,尤其是在机器人与折弯的配合方面,完全内部的软件功能关联设计,多台加工单元被视为一个整体,而非几个不同的连接—这是关键与核心,只有这样的系统才是最高效和最具柔性的,AMADA LaserBend也采用了来自贝加莱的系统,它将激光切割、折弯与自动刀库融为一体,由一个控制器可以实现控制。

开放被证明是未来的必须,而贝加莱代表的开放赢得了最为领先的企业的认可。

提交

查看更多评论

其他资讯

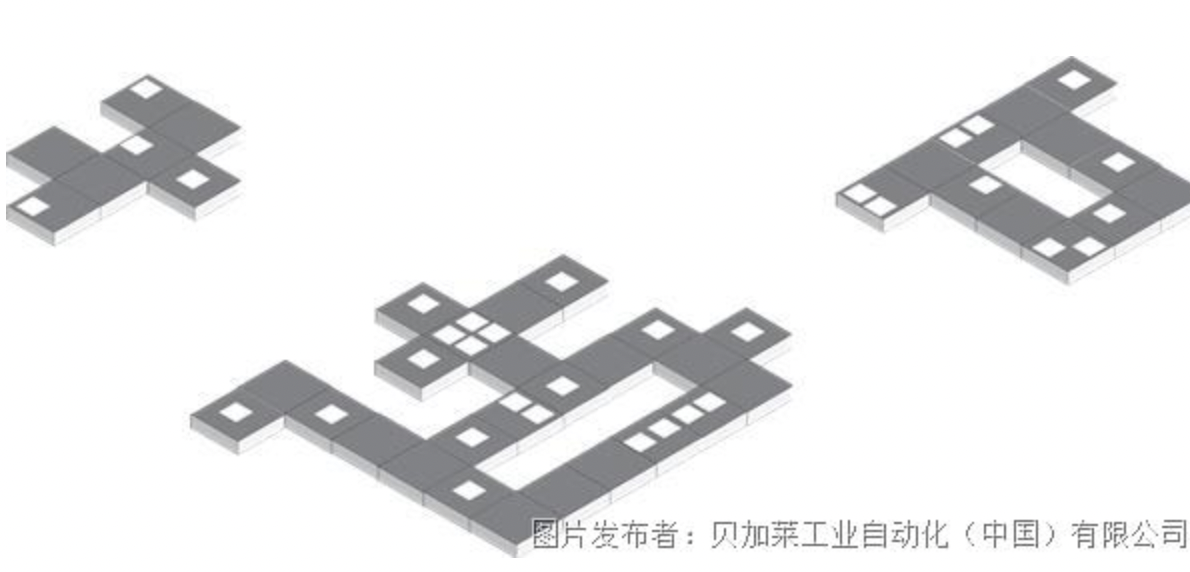

ACOPOS 6D-装配生产新模式

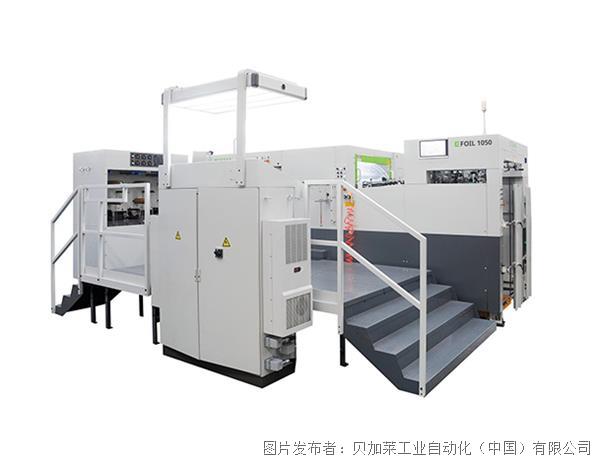

高品质烫金烫出金字招牌

机器制造商:软件视角的系统选择策略

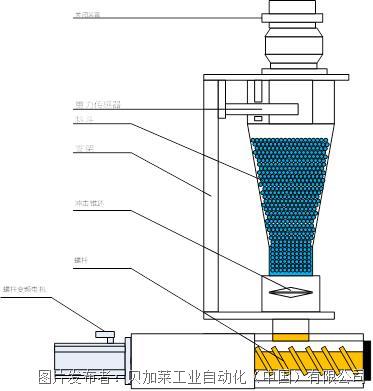

一个软件,多种机型-称重软件整体规划提升出机效率

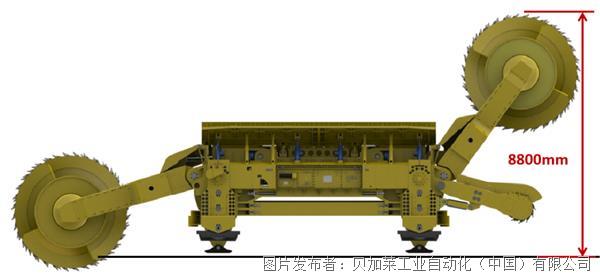

世界级的采煤装备-来自贝加莱的支持

投诉建议

投诉建议