基于综合诊断的油井变频控制系统技术研究

Research of Frequency Conversion Control System Technology Based on Comprehensive Diagnosis of Oil Wells TAN Chao-dong1,LIU Bai-liang2,YANG Fu-qing1,TAN Ge-qin3,ZHANG Jie3 (1. MOE Key Laboratory of Petroleum Engineering,China University of Petroleum, Beijing 102249,China; 2.Dagang Oil Company of Petrochina Tianjin 300280;3. Beijing Yadan Petroleum Technology Co.,Ltd.,Beijing 102200,China)

Abstract:The paper puts forwards a new Frequency Conversion Control System of oil wells and a Frequency Conversion Control Technology of data acquisition and control optimization terminal. The system consists of data acquisition and control terminal, converter processing unit and frequency converter, can acquire and transmit dynamometer cards, pressure, temperature, electrical parameters and other data of oil wells, diagnoses the working condition comprehensively, and optimizes best Frequency Scheme according to the comprehensive diagnosis results but not adjusts the frequency of motor only according to dynamic level like before. Field application indicates that the acquisition data is reliable, analysis of work condition is accurate, frequency adjustment is scientific, and achieves to improve the well production and equipment efficiency. Key words:oil well;comprehensive diagnosis;data acquisition;frequency control 我国油田85%以上的油井采用机械采油方式,而其中60%的油井为低效抽油,普遍存在抽油能力大于油井出油能力及泵效低下的问题,在低产井上尤其严重。因此,油井变频控制就成为了必然。若不进行有效的变频控制或不能准确地执行变频控制,一方面会造成低泵效、高能耗、低效益;另一方面当油井供液能力小于泵排量时,会发生泵空和液击的现象,对采油设备造成严重的损坏。因此,进行有效和准确的变频控制对于维护油井正常生产运行及节约能源具有重大意义。 目前采用的变频控制方式是利用次声波对井下动液面进行实时监测,建立动液面回波识别模型与计算方法,利用相关的计算机控制软件来完成对采油设备的变频控制。但是,影响采油设备工作状况和油井产能状况的因素不只是动液面,以动液面做为变频优化的基础依据本身就是片面的。在动液面不是主要因素,动液面之外的因素对油井产能起着主要制约作用的情况下,按照该方式进行变频控制就不能在全面了解油井工况的条件下盲目地进行变频操作,否则不仅引发油井采油设备工作的更加紊乱,甚至会导致严重的油井生产事故。 该系统可实现远程油井设备和生产动态资料数据的自动化采集和传输,在无人值守情况下及时掌握油井的生产动态变化,在此基础上由远程变频控制单元利用功图、压力、温度和电参量等数据对油井工况进行综合诊断[1-2],依据油井综合诊断结果选择最佳变频方案,再利用优化方法对变频参数进行优化,从而实现对采油设备的最高效变频控制,达到避免事故发生和提高设备效率的应用效果。 1 系统组成 油井变频控制系统由用户端、数据采集控制终端、变频器和变频处理单元组成,采用无线数据传输的方式(CDMA或GPRS),适用于具有“用户多,分布分散”特点的油井的数据采集,其构架如图1所示。

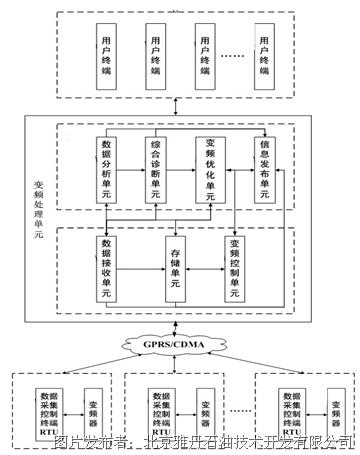

图1 油井变频控制系统构架

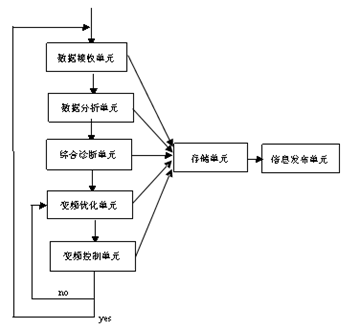

1.1 用户终端 用户终端与变频处理单元连接,包括参数配置单元和Web发布单元(图1中未示出)。用户终端对整个系统的功能、参数(如用户参数,油井分类参数和时间间隔参数等)进行配置,使整个系统按照最合理的方式运行。同时可以分配用户、角色、权限等,保证系统运行安全。 1.2 变频处理单元 变频处理单元用于接收基本数据和变频反馈信息,并根据基本数据、变频反馈信息、预存基础数据进行分析和综合诊断,并根据综合诊断结果确定变频参数,并发送变频指令至数据采集控制终端,如图1所示。 变频控处理单元通过数据采集控制终端自动实时采集工况数据,无需人工干预;通过数据接收单元和数据分析单元,自动完成数据分析,生成各种分析报表。综合诊断单元再根据该数据分析结果、基本数据、变频反馈信息和预存基础数据进行综合诊断,以获取综合诊断结果;变频优化单元再根据综合诊断结果,首先判断是否需要对变频参数进行变频优化,若判断结果为是,则可采用RL模糊神经网络算法[3]对变频参数进行精细化优化设计,将优化后的优化变频参数传送至变频控制单元。变频控制单元根据历史变频参数对优化变频参数进行验证,若验证通过,则发送变频指令将优化变频参数传送至数据采集控制终端;若验证未通过,则拒绝执行本次优化变频参数,将频率转速等优化变频参数发送给变频优化单元重新进行变频优化。此外,变频处理单元中的存储单元用于各个单元的相关数据,信息发布单元可提取存储单元的记录进行浏览或查询,其流程如图2 所示。

图2 变频处理单元流程

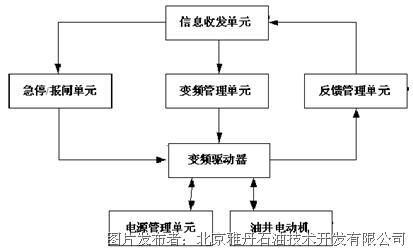

1.3 数据采集控制终端 数据采集控制终端用于采集油井的基本数据、变频器的变频反馈信息,并将基本数据和变频反馈信息通过网络进行传送;接收变频处理单元传送的变频指令以及其他控制指令(如急停/报闸指令),并发送至变频器。数据采集控制终端可实现远程油井生产动态资料数据的自动化采集和传输,在无人值守情况下及时掌握油井的采油动态变化,其结构如图3所示。

图3 数据采集控制终端结构

数据采集控制终端的功能如下: 1) 电参量采集功能。能采集到油井电动机的电压,电流,功率和功率因素。 2) 功图数据采集功能。 3) 压力/温度数据采集功能。 4) 现场液晶显示功能。 5) 集成GPRS/CDMA数据发送功能。 6) 现场变频控制功能。 7) 内置可方便更换的高能电池,在每天上传2次数据的情况下,连续工作时间不小于12个月。 1.4 变频器 变频器用于接收数据采集控制终端传送的变频指令,根据该变频指令对该油井电动机进行控制。变频器还包括电源管理单元,用于为变频器供电,其结构如图4所示。

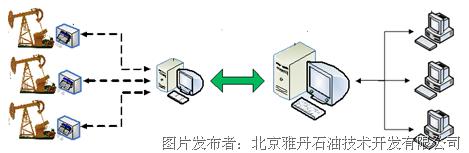

图4 变频器结构示意

变频器工作原理为:信息收发单元接收数据采集控制终端发送的变频指令并发送至变频管理单元;变频管理单元再将接收到的变频指令传送至变频驱动单元;变频驱动单元接收变频指令,对油井电动机进行变频,并且传送该变频器自身的运行信息;反馈管理单元用于接收变频驱动单元传送的变频反馈信息,并传送至信息收发单元;信息收发单元还用于发送该变频反馈信息至数据采集控制终端。 数据接收单元和存储单元可采用油田Internet主机进行数据采集和存储。数据分析单元、综合诊断单元、变频优化单元、变频控制单元和信息发布单元可采用服务器实现,如图5所示。

图5 油井变频控制系统现实模拟图

其中,可通过GPRS或CDMA网络、油田Internet主机实现数据采集控制终端与服务器之间的双向通信,一方面数据采集控制终端将采集的数据发送到油田Internet主机,进而传递回服务器;另一方面,服务器接收用户终端发出的数据采集、数据传输和变频等指令,通过油田Internet主机将数据采集、数据传输和变频指令发送到数据采集控制终端。油田Internet主机将数据采集控制终端传上来的频率转速等编码数据解析处理后存到存储单元中。整个数据传输、解析、存储过程都有统一的协议和规范,来保证系统的一致性、兼容性和扩展性。 2 系统功能 该系统能实现油井工况的实时采集、实时分析及间抽、采集密度、开关井、远程变频等远程控制功能,并且这些功能在油田现场应用中取得了显著的效益[4-6]。 1) 实现油井功图、电参量、压力、温度和变频反馈信息的自动实时采集、解析、入库,无需人工干预[4]。 2) 系统自动完成对数据的分析,生成各种分析报表。 3) 实现对油井工况的综合诊断,在综合诊断基础上进行变频优化设计。 4) 利用神经网络计算方法实现对变频参数的精细化优化设计。 5) 实现对变频器的远程变频控制,形成一个从数据采集到远程变频控制的闭环。 6) 通过用户终端实现对油井运行参数、采集方式的设置。 7) 使用Web发布功能,实现相关人员利用浏览器了解油井的工况和各种报表数据的浏览;利用用户、权限的合理分配,让使用人员了解权限范围内的信息。 8) 数据采集控制终端(RTU)使用的主芯片是MSP430系列,它的最大优势在于低功耗,适用于油井停机停电报警无外部供电、采用高能电池长期供电的应用要求。 3 结论 本文提出了一种油井变频控制优化技术,特别涉及一种基于网络的油井变频控制系统和低功耗的数据采集控制终端。该系统实现远程油井采油动态资料数据的自动化采集和传输,对油井工况进行综合诊断,采用RL模糊神经网络算法对变频参数进行精细化优化设计,并且通过变频处理单元的处理结果实现对采油设备的最高效变频控制,形成一个从数据采集到远程变频控制的闭环,达到避免事故发生和提高系统效率的最佳应用效果。

参考文献: [1] Gibbs S G,Neely A B. Computer Diagnosis of Down-Hole Conditions in Sucker-rod Pumping Well[J].JPT, January 1966:91-98 [2] T.A.Everitt.An Improved Finite Difference Calculation of Down-Hole Dynamometer Cards for Sucker Rod Pumps[R]. SPE18189, 1989 [3] 丁 宝. RL模糊神经网络及其在采油控制中的应用[J]. 控制工程,2002,9(6):57-59. [4] 檀朝东,罗晓明,檀朝銮. 油水井远程监控液量自动计量及分析系统[J].石油矿场机械. 2007,36(1):49-52. [5] 任宏彪,张大志,张勇军. 基于S7-300型PLC的变频自动送钻系统模糊控制[J]. 石油矿场机械, 2010,39(4):24-27. [6] 姜民政,王 慧,高 源,等.变速驱动抽油机井运行参数变化规律研究[J]. 石油矿场机械, 2010,39(10):4-7.

提交

钻井生产远程指挥物联网系统设计研究

智能控制柜在吐哈油田抽油机井上试验的效果分析

油气水井生产物联网iPES运维系统的研制及应用

油气生产物联网系统iProd的技术研究

油井在线监控计量分析系统技术研究及应用

投诉建议

投诉建议