工业4.0的系统原理及其设计分析

在自动化行业,人人都听到一个时髦的词语:工业4.0。该工业概念预示着未来工厂的高度集成、自动化以及灵活性;工厂将快速、高效出货,满足市场需求。

显然,第四次制造和过程自动化革命将发生在系统互连的骨干单元:传感器、执行器、控制系统等全部通过互联网协议连接到不同类型的网络。一旦所有机器/传感器数据位于云端,就能够执行意义深远的分析,生产优化、故障预测、制定维护计划、自动补充库存,甚至定制最终产品指标,以满足市场的动态变化。

我们认为当前正在发生着第四次工业革命,表明工厂车间无处不在的连通性将推动不断改进的软件和算法,大大提高生产力和预测能力。这的确令人印象深刻、切实可行。然而,在基础设施到位以及这场革命真正爆发之前,我们必须解决众多系统设计难题。本文重点讨论部分关键的系统设计挑战。

工业4.0的系统级设计注意事项

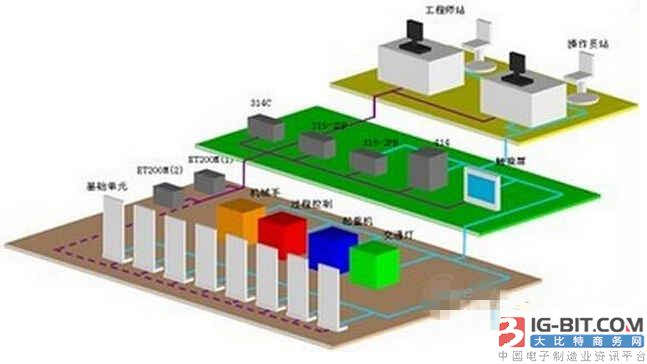

工业4.0的实现很可能需要10年甚至20年的时间,但已经在影响着形形色色的系统设计。图1所示的自动化过程表明,当我们迈向工业4.0时,必须实现三方面关键设计。

图1.工业4.0正在推动三方面的基础工业系统要求:分布式计算和控制、普适感测、认证和安全系统。

分布式计算和控制——已经起步的一个关键趋势是计算和控制系统的本地化。为提高复杂组装线的灵活性,减小控制延迟并缓解主PLC的处理压力,要求分布式控制。下一代工厂中,这将变得越来越普及。PLC的尺寸将继续缩小,处理I/O通道数量不断增加,包括模拟和数字。PLC将不得不支持各种不同的I/O协议,包括新协议,例如IO-Link标准。

无所不在的传感器——如何处理各个传感器?工业4.0的基本前提是共享制造数据,但这意味着必须首先收集不断增长的数据量。海量数据来自于传感器系统数量的爆炸式增长,包括工厂及过程设备内,并遍布于整个远端操作。即使过程参数不影响用户现在的控制算法,但也必须收集其数据,以供将来使用。可以预期,当今云端运行算法的快速、爆炸式创新最终可能“再创”古老的过程参数,以预测重要的系统故障机理。工业领域常用于描述感测方案快速增长的一个词叫“普适感测”。

认证安全——最后,通过互联网协议将所有传感器、控制系统和执行器连接在一起,以支持“大”数据分析,毫无疑问会增加安全性方面的担忧。相当多的设备是通过软件防火墙和安全交换机/网关解决工业安全性的,但安全问题不仅局限于这些通信入口,也涉及到硬件本身。纵深防御新标准要求终端设备网络(例如本例中讨论的传感器和PLC)经过安全认证。这种广泛的软件和硬件安全对系统设计具有直接的系统级影响。

分布式管理、本地控制:微型PLC的兴起

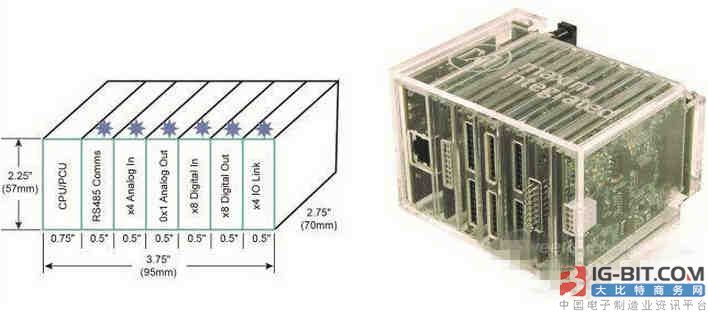

尺寸小、功能强大的PLC支持低延迟、分布式控制,可实现过程或组装线的本地控制,所以非常具有吸引力。但微型PLC设计必须解决模拟I/O整合及散热方面的重大技术难题;Maxim开发的微型PLC概念验证设计成功解决了这些难题(图2)。

图2.这款微型PLC概念验证设计集成32位微控制器、以太网连接和25路I/O通道。总面积为406,125mm3(23in3)。

这款可放在掌中的微型PLC集成了必要的32位微控制器和以太网连接,处理和连接总共25路I/O通道。具体包括:

●4路模拟IN和1路模拟OUT通道

●8路数字IN和8路数字OUT通道

●一个4通道IO-Link模块,连接4个支持IO-Link的传感器

成功的模拟整合

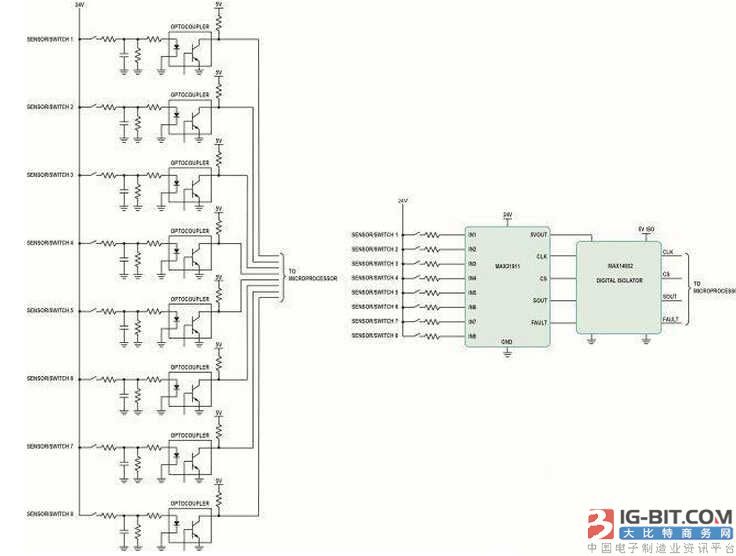

我们知道,模拟和分立元件占据了PLCI/O模块电路板空间的50%至70%;我们也知道,任何PLC中的I/O模块都要求大量空间。所以,为了缩减整个PLC系统的尺寸,就要求我们解决模拟I/O的整合挑战。

实现微型尺寸的方法之一是使用集成模拟器件,而不是大量甚至数百个分立元件。电路板尺寸减小、功耗降低、可靠性提高。图3所示为八通道串行器(MAX31911)和四通道数据隔离器(MAX14932),代替了传统设计(左图)中的数十个分立式光耦和数以百计的电阻及电容。这款紧凑的微型PLC方案的I/O通道容量与普通PLC相同。

图3.两个芯片的微型PLC概念验证设计代替了数以百计的分立式元件。

利用IO-Link通信标准实现普适感测

未来的工厂,传感器将无处不在,通过不同的接口连接至网关或直接连接至PLC。传感器将不再仅仅是发送开/关信号,很快将发送丰富的数据。这正是IO-Link协议的用武之地,该协议是工业领域增长最快的传感器通信技术。尽管IO-Link是一项IEC标准,但基于业已确立的3线传感器和执行器连接。

从上世纪80年代以来,工业现场总线已经支持智能设备、较快地安装、减少接线,并且更容易维护。然而,唯一、普遍可接收的现场总线的缺失,也引起了混淆、培训挑战、高成本以及设备之间兼容的问题。IO-Link协议是第一个开放、具备现场总线特征、低成本、点对点串行通信标准,广泛用于传感器和执行器通信,已被采纳为国际标准(IEC61131-9)。

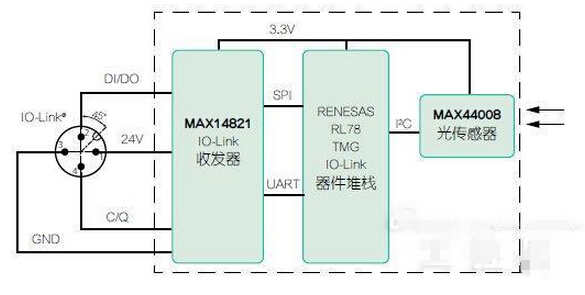

IO-Link协议全球范围内工业设备标准化,实现相互之间的互操作性。该标准既可直接应用于PLC,也可集成至所有标准现场总线。这种灵活性使其很快成为智能器件通信的事实标准,例如Maxim的SantaCruz光传感器MAXREFDES23#(图4)。

图4.SantaCruz光传感器参考设计方框图。

IO-Link技术,以及传感器的不断小型化,推动了全工厂内超小尺寸、节能传感器的设计。图5所示为SantaCruzIO-Link颜色传感器。

图5.MAXREFDES23#为微小尺寸IO-Link光传感器,集成了6个传感器:环境光(白光)、红光、绿光、蓝光、红外光和温度传感器。全部集成到尺寸为6.5mmx25mm的微小印刷电路板(PCB)上。

嵌入式硬件安全性考虑

IC厂商往往忽视安全性的重要地位,这也已经不是秘密。请参考最近Unisys“与PonemonInstitute联手”在13个国家发起的对599名IT及IT安全主管的调研报告。结果表明,只有28%的受访者认为安全是其公司内前5项优先策略之一;然而,相同人群中有接近60%的人承认网络威胁使其控制系统及SCADA系统处于危险之中。

只有28%的受访者认为安全非常重要。这不禁令人感到担忧,因为我们知道分布式控制和无所不在的连通性已经提升了对安全性的重视。大多数安全问题都围绕更好的防火墙、入侵检测系统以及安全交换架构展开。但同样重要的是可信赖硬件的需求,尤其是I/O模块和远端现场传感器。这些设备可能被克隆或欺骗,尤其当周围的物理安全措施较少时。当发生此类任何破坏时,就会严重危害根据从这些设备收集的数据制定关键决策的工业互联网。所以,确保这些系统经过认证、安全至关重要。归根结底,如果没有安全的嵌入式硬件,我们将不能享受工业4.0带来的巨大潜力。

我们重视工业4.0的安全系统就必须首先从关注向云端或PLC发送数据的可信赖传感器。远端安全漏洞的影响是值得关注的问题。例如,如果受损的传感器发送伪造的油罐液面或管道压力数据,那么据此采取的措施(或者不采取措施)将可能造成灾难性后果。这难道是危言耸听吗?完全不是。但确实有少数灾难性后果是由于受损的传感器数据造成的。如果数据受损,可完全抛开利用传感器数据预测维护需求的大数据分析程序。此处利害攸关的关键是正常运转以及总体工业效率——工业4.0的基石。

并非所有传感器的物理安全都能时刻保证,尤其当传感器被用于非常偏远的位置来监测石油和天然气现场时,如图6中所示。位置偏远使其很容易受到物理攻击,所以在接受传感器数据之前对其进行安全认证就至关重要。

图6.远端传感器尤其容易受到物理攻击或安全破坏,安全认证方法可避免伪造位置及不正确的状态信息。

庆幸的是,我们早在几年前就建立了医疗和耗材(例如打印机墨盒)的安全认证方法。现在,安全认证已经成为标配,并且必须利用遵循安全认证协议的防篡改器件实现。

图7所示的简化概念方框图为采用对称SHA256算法的硬件安全认证方案。SHA-256协议基于安全认证器件之间的质询-应答交换,在接收和读取传感器数据之前,对传感器进行安全认证。SHA-256安全认证使攻击者不能连接至网络来冒充传感器甚至利用受损系统代替传感器系统。

图7.基于SHA-256的安全认证,用于采用HART或其它任何通信标准的远端现场传感器。传感器和主机均已知页数据(32字节)和密钥(2字节)。传输字节数量方面有较小的开销。

总结

工业4.0是描述互连互通制造业的现代化方案,其中将不同的分布式PLC、传感器及其它现场设备的数据汇聚在一起,充分发挥分析和优化软件的优势。工业4.0有望优化制造资产,包括正常运转、制定维护计划、电源效率,以及更高效地利用所有资源。制造数据也可集成到企业的ERP和CRM软件中,从而高效地规划制造过程,甚至利用客户的信息来改变组装线和过程参数。

然而,当您着手互连所有分离的制造系统时,需要考虑非常重要的系统设计因素,我们在本文中已经讨论了其中几项。我们介绍了如何利用新兴硅技术,尤其是模拟/混合信号域,解决此类工业系统挑战。这些新集成技术不仅允许您缩小传感器系统和PLC的尺寸,也提供了在现场的关键I/O设备中高性价比增加嵌入式安全的途径。

提交

超越传统直觉,MATLAB/Simulink助力重型机械的智能化转型

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

投诉建议

投诉建议