TDM在旋转机械监测保护系统中的应用

1. 引言

设备运行状态监测与故障诊断技术是保证设备安全运行和实现科学维护的关键技术之一,该技术能有效地发现生产系统中的事故隐患,及时排除设备故障,预防设备恶性事故,避免人身伤亡和巨大的经济损失[1]。

汽轮发电机组是电厂的关键设备,机组运行好坏直接关系到电厂的生产运行和经济效益。各电厂都加强对机组进行监护,以达到预期维修的目的。分析机组振动状态的监测数据,根据分析结果再确定是否需要进行检修,从而做到减少机组的非计划停机次数、降低发电成本提高设备的可用率。

TSI(旋转机械监测保护系统:TurbineSupervisory Instrumentation)系统包括传感器系统和二次仪表,可以对机组运行启动基本的检测和安全保护作用;但是TSI缺少对机组振动数据的深入挖掘,如转速、振动波形、频谱、倍频和相位等故障特征数据,无法提供诊断数据及相关图谱工具,因此需要TDM作为补充和完善[2]。

TDM(TurbineDiagnosis Management),是SCIYON自2012年以来自主设计、开发的在线振动状态监测和故障诊断系统。主要作用在对机组运转过程中的振动数据进行深入分析,包括:转速、振动波形、频谱、倍频和相位等故障特征数据。为专业的机组故障诊断人员提供诊断数据及相关图谱工具,协助机组诊断专家深入分析机组转运状态和诊断机组运行故障,与TSI系统各司其职。

2. TDM功能及应用

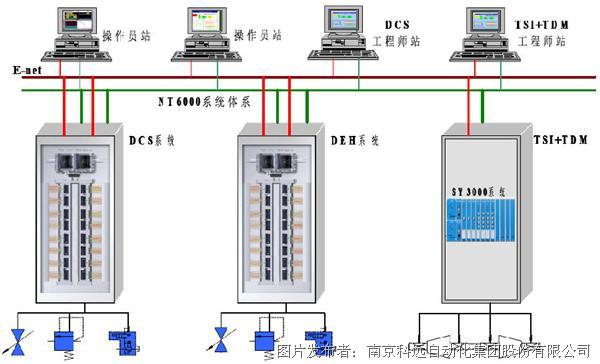

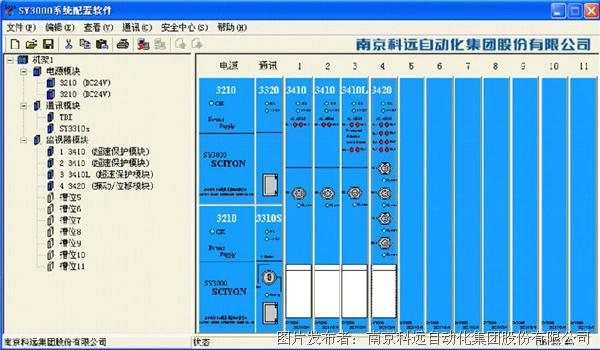

图1 含SY3000的DCS系统结构图

如图1所示,SY3000系统吸取了国内外众多汽轮机状态监测和振动分析系统优点,其创新之处在于将TSI与TDM集成于同一系统框架中,并与科远最新一代DCS系统实现无缝连接,成为DCS系统中一个TSI功能子系统。SY3000系统除了可以在自身配置的工程师站完成系统组态和数据监测(TSI+TDM)功能,也可以在DCS系统中完成其TSI子系统的组态和数据监测功能。

TDM系统功能特点:

l 16位采样精度,支持最多32个数据瞬态采集通道,最高采样率达102.4KSPS;

l 系统采用FPGA进行键相倍频、AD控制采样和数据读取等,便于后期的更新和系统性能的提高,硬件上更加稳定可靠;

l 采用完善的系统自检功能,通过面板指示灯,方便了解现场信号及系统自身的故障;

l 在FPGA内部采用双口RAM的处理方式,实现数据的数据的采集和上传无缝连接;

l 通过100M的Ethernet将数据传给工程师站,有TSI软件进行处理;帮助管理者对机组的运行、维护、做出正确的决策。

图2 数据采集流程

本产品的数据流如图2所示:①振动分析软件将采样控制信息传输给TCM;②TCM将采样控制信息写入采集卡;③采集卡在数据采集完成后将数据传输给TCM;④TCM将处理后的振动数据传输给分析软件。

3. TDM设计特点

3.1 键相倍频的实现

TDM最主要实现振动数据的同步采集,即在一个周期内进行N个等间隔的数据采集。由于汽轮机的转动速度是变化的,因此需要对频率变化的键相信号进行等间隔的倍频。

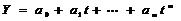

多项式趋势预测模型计算较为简单,实时性较强,选用多项式趋势预测模型来完成对输入信号周期的定量预测。其趋势预测模型为:

当m =1,2,3时,上述模型即为线性模型、抛物线模型和三次多项式模型。

本设计中,m=2,即抛物线预测模型(二阶多项式模型):

此时需要三个最新的周期,T_2,T_3,T_4方能计算出a0,a1,a2的值,即:

由上式可以推出T_5的表达式:

上式即为输入信号周期T_5的二阶多项式预测公式。

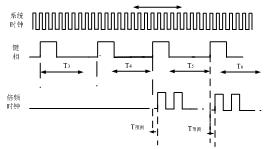

图3键相倍频过程

从测试结果分析,产生的分频信号满足等间隙采样的要求,而且键相到倍频输出时间误差较小,为几十纳秒。

3.2 FPGA的控制流程

FPGA作为ASIC领域中一种半定制电路,既解决了定制电路的不足,又克服了原有可编程器件门电路数有限的缺点,是当今数字系统设计的主要硬件平台,其主要特点是完全由用户通过软件进行配置和编程,完成特定功能,且可反复擦写。在修改和升级时,无需改变PCB,只需在计算机上修改和更新程序,使硬件设计工作成为软件开发工作,缩短了系统设计的周期,提高了实现的灵活性并降低了成本。

图4 FPGA工作流程

如图4所示,TDM中FPGA的工作流程。

4. 振动分析软件实现

4.1 系统配置软件

图5 SY3000系统配置软件

如图5所示为SY3000系统配置软件,使用TDM系统时,必须在SY3000系统配置软件中通讯槽位的上槽位配置SY3320(TDI)瞬态数据接口,并作为配置信息进行下载。

4.2 软件分析结果

图6 对正余弦信号的采样波形

图7 机组的轴振、瓦振值

图8 极坐标下的轴心轨迹

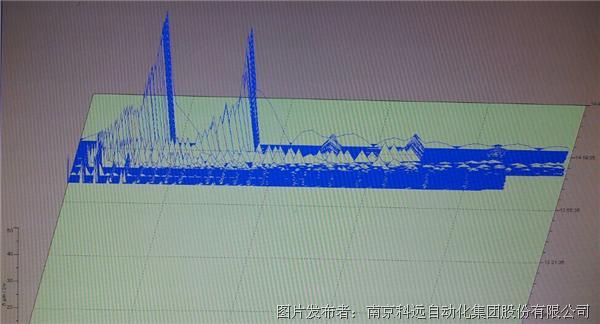

图9 频谱级联图

如图6-9所示,通过信号发生器产生正余弦信号作为键相输入,8个键相周期并通过1024倍频后通过AD转换后采集上来的数据波形。可以看出,通过FPGA可以实现对键相信号(汽轮机的转速)进行等间隔的倍频,实现同步采集并恢复出原始信号波形。

TDM将采集的数据上传给TCM(通讯控制器),TCM通过Ethernet再将转换结果上传至上位机振动分析软件,对相应的数据进行分析,如FFT,监测数据包括转速、振动波形、频谱、倍频的幅值和相位等故障特征数据;可以提供比较丰富的专业诊断图谱(频谱图、轴心轨迹、BODE图等),对监测结果提供较为直观的分析。如图7、图8和图9所示,分别为机组的轴振瓦振值、极坐标下的轴心轨迹、频谱级联图。

5. 结论

本文介绍了TSI系统中TDM的设计及实现,运用FPGA进行键相等间隔倍频的方法,控制2片16位精度200KSPS的AD7606,实现数据的同步采集,并将数据进行振动分析。通过TDM+TSI,能够第一时间捕捉和完整保留机组有效的的诊断数据;更强大的起停机数据采集和分析,变负荷、变工况监测;同时监测振动数据和工艺量数据,提供工艺量与振动的相关分析功能;同时监测汽轮发电机组及关键辅机,为发电设备提供更全面的保护;完全向下兼容TDM,更稳定可靠、提供更丰富的图谱分析手段。

参考文献

[1] 张亮. 汽轮机TSI系统的原理及应用[J]. 东北电力技术,2011(2)

[2] SY3000旋转机械在线监测保护系统产品使用 手册,科远自动化集团股份有限公司,2013

提交

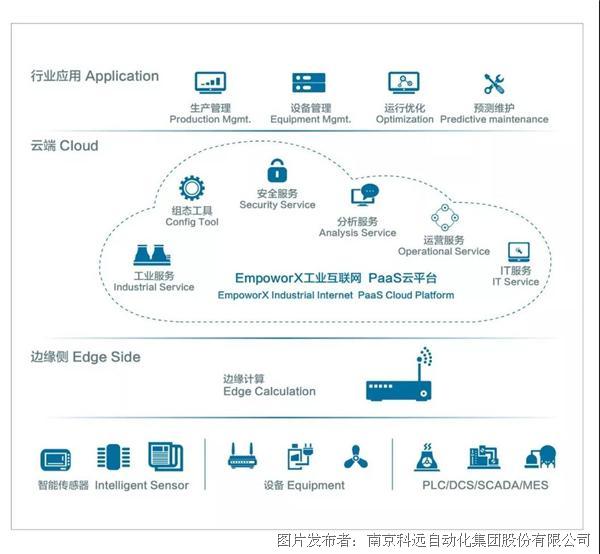

科远EmpoworX工业互联网平台

管窥工业互联背景下的智慧环卫建设

工业互联,开启“智慧水务”新时代

科远 MES制造执行系统

科远股份制造执行系统(MES) 迈向工业4.0时代的助推器

投诉建议

投诉建议