S7-200 PLC在配送中心自动分拣系统中的应用

1、引言

自动分拣系统(Automatic sorting system)是先进配送中心所必需的设施条件之一。它具有很高的分拣效率,通常每小时可分拣商品6000-12000箱,可以说,自动分拣机是提高物流配送效率的一项关键因素。

目前自动分拣已逐渐成为主流,因为自动分拣是从货物进入分拣系统送到指定的分配位置为止,都是按照人们的指令靠自动分拣装置来完成的。这种装置是由接受分拣指示情报的控制装置、计算机网络,把到达分拣位置的货物送到别处的搬送装置。由于全部采用机械自动作业,因此,分拣处理能力较大,分拣分类数量也较多。

随着社会的不断发展,市场的竞争也越来越激烈,因此各个生产企业都迫切地需要改进生产技术,提高生产效率,尤其在需要进行材料分拣的企业,以往一直采用人工分拣的方法,致使生产效率低,生产成本高,企业的竞争能力差,材料的自动分拣已成为企业的唯一选择。

物料分拣采用可编程控制器PLC进行控制,能连续、大批量地分拣货物,分拣误差率低且劳动强度大大降低,可显著提高劳动生产率。而且,分拣系统能灵活地与其他物流设备无缝连接,实现对物料实物流、物料信息流的分配和管理。

PLC控制分拣装置涵盖了PLC技术、气动技术、传感器技术、位置控制技术等内容,是实际工业现场生产设备的微缩模型。应用PLC技术结合气动、传感器和位置控制等技术,设计不同类型材料的自动分拣控制系统。该系统的灵活性较强,程序开发简单,可适应进行材料分拣的弹性生产线的需求。

2、材料分拣装置结构及总体设计

要想进行PLC控制系统的设计,首先必须对控制对象进行调查,搞清楚控制对象的工艺过程、工作特点,明确控制要求以及各阶段的特点和各阶段之间的转换条件。

2.1、材料分拣装置工作过程概述

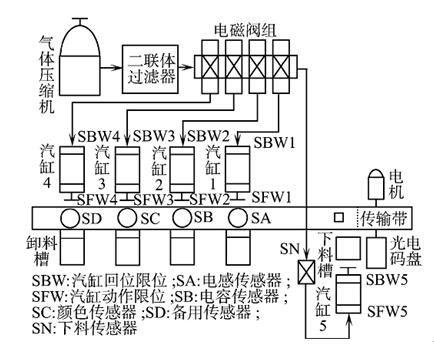

如图1所示为本分拣装置的结构示意图。

图1 材料分拣装置结构示意图

它采用台式结构,内置电源,有步进电机、汽缸、电磁阀、旋转编码器、气动减压器、滤清器、气压指示等部件,可与各类气源相连接。选用颜色识别传感器及对不同材料敏感的电容式和电感式传感器,分别固定在网板上,且允许重新安装传感器排列位置或选择网板不同区域安装。

系统上电后,可编程序控制器首先控制启动输送带,下料传感器SN检测料槽有无物料,若无料,输送带运转一个周期后自动停止等待下料;当料槽有料时,下料传感器输出信号给PLC,PLC控制输送带继续运转,同时控制气动阀5进行下料,每次下料时间间隔可以进行调整。物料传感器 SA为电感传感器,当检测出物料为铁质物料时,反馈信号送PLC,由PLC控制气动阀 1 动作选出该物料;物料传感器SB为电容传感器,当检测出物料为铝质物料时,反馈信号送PLC,PLC控制气动阀2动作选出该物料;物料传感器SC为颜色传感器,当检测出物料的颜色为待检测颜色时,PLC控制气动阀3动作选出该物料。物料传感器SD为备用传感器。当系统设定为分拣某种颜色的金属或非金属物料时,由程序记忆各传感器的状态,完成分拣任务。

2.2、系统的设计要求

系统的设计要求主要包括功能要求和控制要求。

2.2.1、 功能要求

材料分拣装置应实现基本功能如下:

第一,分拣出金属和非金属;

第二,分拣某一颜色块;

第三,分拣出金属中某一颜色块;

第四,分拣出非金属中某一颜色块;

第五,分拣出金属中某一颜色块和非金属中某块一颜色。

2.2.2、 系统的控制要求

系统利用各种传感器对待测材料进行检测并分类。当待测物体经下料装置送入传送带后,依次接受各种传感器检测。如果被某种传感器测中,通过相应的气动装置将其推入料箱;否则,继续前行。其控制要求有如下9个方面:

第一,系统送电后,光电编码器便可发生所需的脉冲;

第二,电机运行,带动传输带传送物体向前运行;

第三,有物料时,下料汽缸动作,将物料送出;

第四,当电感传感器检测到铁物料时,推汽缸1动作;

第五,当电容传感器检测到铝物料时,推汽缸动作;

第六,当颜色传感器检测到材料为某一颜色时,推汽缸3动作;

第七,其他物料被送到SD 位置时,推汽缸4动作;

第八,汽缸运行应有动作限位保护;

第九,下料槽内无下料时,延时后自动停机。

3、控制系统的硬件设计

PLC控制系统的硬件设计,主要是根据被控制对象对PLC控制系统的功能要求,确定系统所需的用户输入、输出设备,选择合适的PLC类型,并分配I/O点。

PLC种类较多,主要有西门子、三菱、OMRON、FANAC、东芝等,但能配套生产,大、中、小、微型均有配套且目前用得最广泛的的主要是西门子、三菱、OMRON的PLC。在实际工作过程中,需要对整个控制过程进行监控,运用组态软件(MCGS)建立其实际的模型,并进行动态画面的设定与数据报表的输出,完成一个较完整的监控界面。

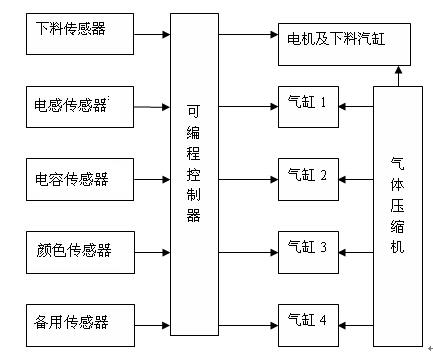

3.1、 系统的硬件结构

设计系统的硬件结构框图,如图2 所示。

图2 系统的硬件结构框图

3.2、 系统关键技术

3.2.1、PLC的选择

根据上面所确定的I/ O 点数,且该材料分拣装置的控制为开关量控制。综合对比三菱FX系列(包括FX0S、FX1S、FX0N、FX1N、FX2N等)、西门子系列、OMRON系列中I/O点数为32点各型号的PLC的价格、性能、实用场合等各方面,选择一般的小型机即可满足控制要求。本系统选用西门子公司的S7-200系列CPU226 型PLC。

3.2.2、 PLC的输入输出端子分配

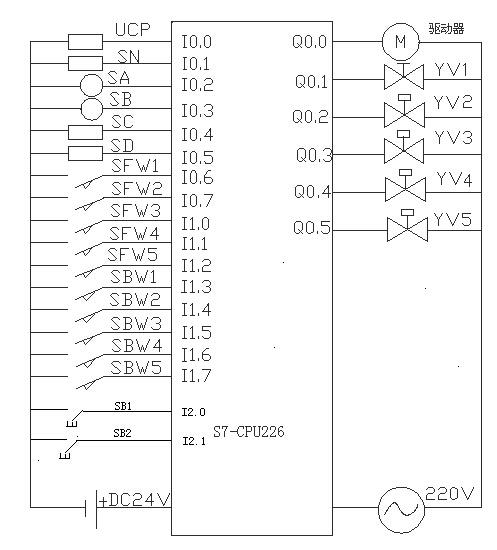

根据所选择的PLC型号,对本系统中PLC的输入端子分配如表1所示,输出端子分配如表2所示。

表1 材料分拣装置PLC 输入端子分配表

西门子PLC(I/O) | 分拣系统接口(I/O) | 备注 | |

输入部分 | I0.0 | UCP(计数传感器) | 接旋转编码器 |

I0.1 | SN(下料传感器) | 判断下料有无 | |

I0.2 | SA(电感传感器) | ||

I0.3 | SB(电容传感器) | ||

I0.4 | SC(颜色传感器) | ||

I0.5 | SD(备用传感器) | ||

I0.6 | SFW1(推气缸1动作限位) | ||

I0.7 | SEW2(推气缸2动作限位) | ||

I1.0 | SFW3(推气缸3动作限位) | ||

I1.1 | SFW4(推气缸4动作限位) | ||

I1.2 | SFW5(下料气缸动作限位) | ||

I1.3 | SBW1(推气缸1回位限位) | ||

I1.4 | SBW2(推气缸2回位限位) | ||

I1.5 | SBW3(推气缸3回位限位) | ||

I1.6 | SBW4(推气缸4回位限位) | ||

I1.7 | SBW5(下料气缸回位限位) | ||

I2.0 | SB1(启动) | ||

I2.1 | SB2(停止) | ||

表2 材料分检装置PLC输出端子分配表

西门子PLC(I/O) | 分拣系统接口(I/O) | 备注 | |

输出部分 | Q0.0 | M(输送带电机驱动器) | |

Q0.1 | YV1(推气缸1电磁阀) | ||

Q0.2 | YV2(推气缸2电磁阀) | ||

Q0.3 | YV3(推气缸3电磁阀) | ||

Q0.4 | YV4(推气缸4电磁阀) | ||

Q0.5 | YV5(下料气缸电磁阀) | ||

3.2.3、 PLC的输入输出端子分配

根据表1可以绘制出PLC的输入输出接线端子图,如图3所示。

图3 系统的硬件结构框图

4、 控制系统的软件设计

软件设计是PLC控制系统的核心,程序设计的主要任务是根据控制要求及工艺流程,画出状态流程图并设计出梯形图。

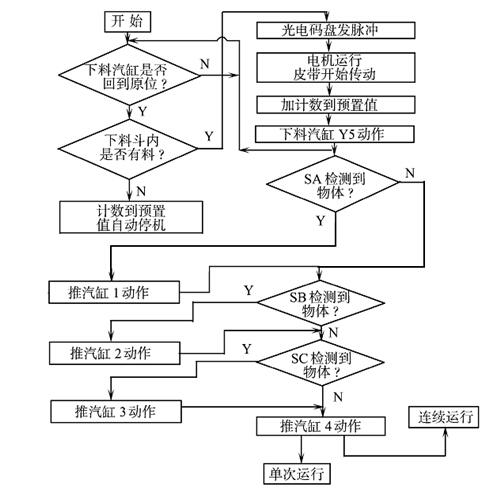

4.1、 控制系统流程图设计

据系统生产工艺的要求,分析各个设备的操作内容和操作顺序,如图4。

图4 控制系统流程图

该系统可选择连续或单次运行工作状态。若为连续运行状态,则系统软件设计流程图中的汽缸4动作后,程序再转到开始;若为单次运行,则汽缸4动作后停机。如果需要,该系统可在分拣的同时对分拣的材料进行数量的统计,这只需在各汽缸动作的同时累计即可。应用高速计数器编制程序,可以实现系统的定位控制功能。用高速计数器计数步进电机转过的圈数,来确定物料到达传感器的距离,实现定位功能。定位时,电机停转,计数器清零,传感器开始工作,对物料进行分拣处理。 在汽缸1~3动作后,电机重新运行,高速计数器也重新计数。如果相应的传感器没有检测到物体,则电机重新运行,高速计数器也重新计数,继续运行到下一位置。如果只对材料的某一特性进行分拣,比如只分拣金属和非金属,则只需对传感器的安放或程序进行修改即可。

4.2控制系统程序设计

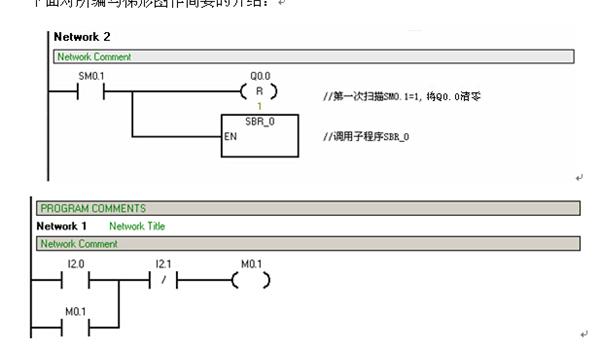

下面对所编写梯形图作简要的介绍:

第一:以上为主程序,首先I2.0启动后,M0.1得电并自锁,为之后电动机得电做好准备,I2.1为停止按钮。当PLC处于RUN模式时,SM0.1通电一个周期,Q0.0复位清零,并调用子程序。

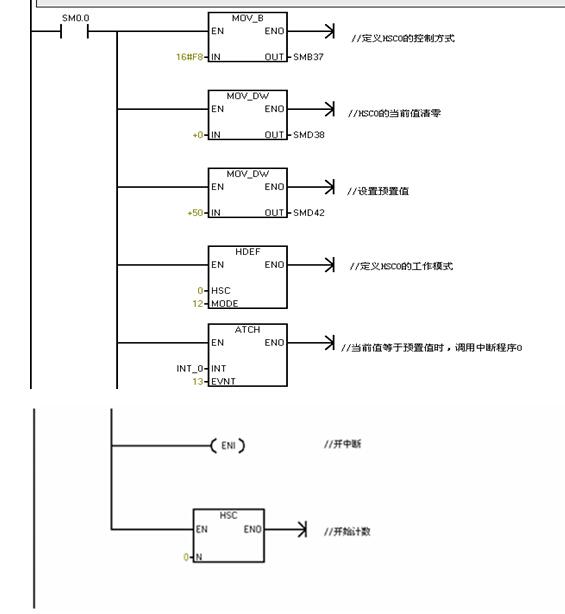

第二:以上为子程序中的高速脉冲指令,该程序先将控制脉冲指令的特殊功能寄存器进行初始化,然后当I0.0(下料传感器)检测到有料时,启动PLS(脉冲输出)指令;如果I0.0检测没有物料时,启动定时器T30,延时30秒自动停机。

第三:以上为子程序中的高速计数指令,首先进行高速计数指令的初始化操作,当电机旋转时,带动光电码盘发出脉冲,并输入PLC的接收端,由高速计数指令进行计数,计算步进电机转过的步数,进行定位控制。其中设定预置值为50,当计数至50时,调用中断程序。

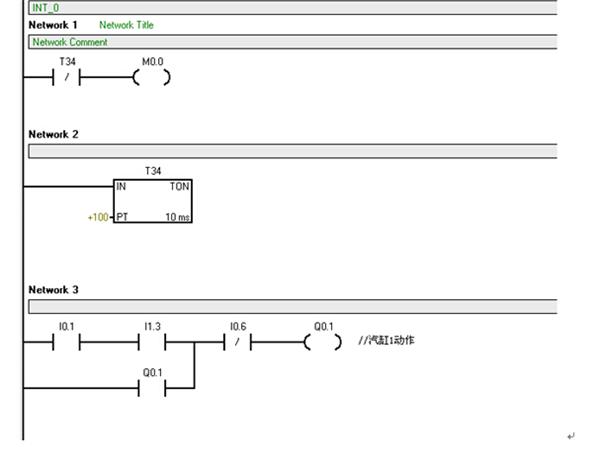

第四:以上为中断程序,当高速计数指令计数至预置值时,这时物料移动至传感器的位置,M0.0得电,导致高速脉冲输出停止,步进电机停转。由于汽缸动作需要1秒,让电机停转一秒后继续运转。当物料被相应的传感器检测中后,相应的汽缸动作,将物料推下。I1.3,I1.4,I1.5,I1.6,I1.7为汽缸的回位限位开关,初始状态为闭合,I0.6,I0.7,I1.0,I1.1,I1.2为汽缸的动作限位开关,初始状态为关断。汽缸动作时,回位限位开关关断,到达动作限位开关时,动作限位开关闭合。

结 论

物料分拣采用可编程控制器PLC进行控制,能连续、大批量地分拣货物,分拣误差率低且劳动强度大大降低,可显著提高劳动生产率。而且,分拣系统能灵活地与其他物流设备无缝连接,实现对物料实物流、物料信息流的分配和管理。其设计采用标准化、模块化的组装,具有系统布局灵活,维护、检修方便等特点,受场地原因影响不大。同时,只要根据不同的分拣对象,对本系统稍加修改即可实现求。

参考文献

[1]孙平.可编程控制器原理及应用,北京,北京高等教育出版社,1999年,123-143

[2]张桂香.电气控制与PLC应用,化学工业出版社,2006年,151-168

[3]张运波.工厂电气控制技术,化学工业出版社,2001年,98-99

[4]余雷声.电气控制与PLC应用,化学工业出版社,2001年,101,-123

[5]王兆义.小型可编程控制器实用技术,化学工业出版社,2002年88-96

[6]张泽荣.可编程控制器原理及应用,化学工业出版社,2002年,127-145

[7]李景学.可编程序控制器应用系统设计及方法,化学工业出版社,2001年,132-143

[8]田瑞庭.可编程控制器应用技术,化学工业出版社,1994 年,156-172

提交

2025中欧绿色建筑工业化论坛9月北京启幕 全球智慧共推建筑产业“双碳”转型

喜讯!华强电子网荣获“2025年中国产业互联网创新企业”

深入实施“人工智能+”行动 浪潮软件集团看好人工智能+工业质检广阔前景,持续布局线缆行业智能质检

海尔新增2家卓越级智能工厂,总数品类行业双第一

深度剖析格力打破磁悬浮压缩机国外垄断,底气来自对自主创新的坚守!

投诉建议

投诉建议