自动卸垛机在气雾厂中的使用及维护

一.组成结构及工作原理

自动卸剁机是整个罐装车间气雾剂生产的第一道工序,自动卸剁机将空罐推至输送带上,经无压力多变单分流装置,分送到各条生产线的空罐输送线上(按一分二规划设计)。也可在空罐输送链上的操作盒进行手动点动输送操作。空罐输送单机流程:上空罐→送空罐进提升机→提升机上升→夹纸片(隔板)→四边夹罐→推罐前进→吸纸片气缸下→吸纸片真空打开→吸纸片气缸上→推罐后退→吸纸片气缸下→吸纸片真空关→吸纸片气缸上→送隔板前进→送隔板后退→隔板送出→提升机下→回收栈板。

二、电气控制

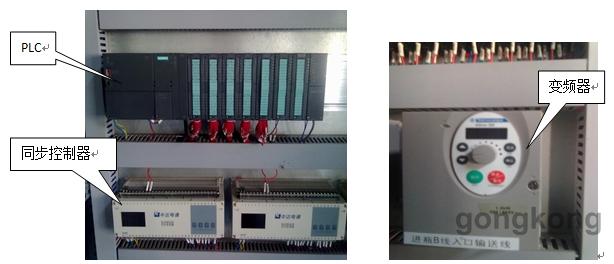

自动卸垛机最主要的系统组成部分是由一系列的PLC(可编程控制器)根据生产工艺需要,对自动卸剁机的各个环节进行合理编程,从而达到自动控制的要求。电气控制系统包括PLC、变频器、同步控制器等。

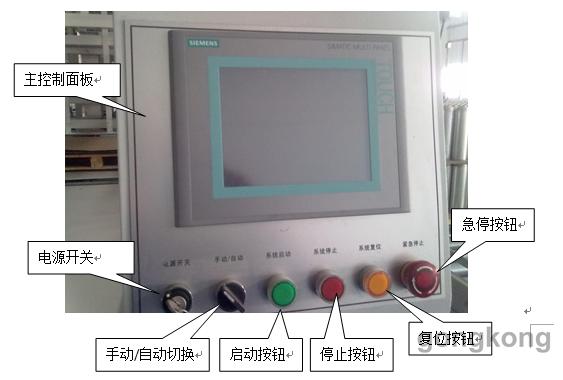

自动卸剁机控制部分可分为自动和手动两部分,需自动运行时,可将控制面板上的手动/自动切换开关打到自动上,反之则为手动操作。

三、输送系统

1、水平输送

自动卸剁机的水平输送系统的主要作用是将栈板上摞好的空罐送往生产线,并将剩下的空栈板及隔板移出,自动卸剁机的输送系统主要由输送电机,输送链条、输送滚轮以及若干个光电开关和接近开关,通过电气控制系统的整体配合从而达到输送要求

2、提升输送

自动提升机的提升输送系统是将空罐提升至二层平台从而送往生产线,提升输送部分包括一个提升架,提升链条,提升电机、接近开关等组成。

3、隔板移载

自动卸垛机的隔板移载系统是将空罐的隔板收集到隔板存放平台,当隔板收集到一定数量后,隔板会被移至隔板收集区,然后通过叉车移出工作区域。隔板移载部分包括吸盘、气缸、隔板存放平台等

4、空栈移载

自动卸垛机的空栈移载系统是将承载空罐的栈板收集到空栈收集区然后通过叉车移出工作区域,空栈移载包括控制面板栈板悬托架、光电开关、导向板等

四.使用操作和注意事项

1、自动操作

自动卸垛机第一启动前,要在手动状态下按住“复位”按扭30秒后,自动卸剁机的各个部位自动回到原位。然后把主控制面板上的选择按扭拨自动上,点击“系统启动”按扭,自动卸垛机将装满空罐的栈板自动一层层推到输送链上,输送链高度4200mm,并将隔板、栈板自动叠放收集起来,完成空罐卸垛的过程。

1.1、将装满空罐的栈板用叉车放到自动卸垛机的入口输送平台上,由操作工将外面的缠绕膜及纵向打包带人工去除,输送平台将栈板输送到缷垛工位。

1.2、再由操作工将横向打包带去除,然后卸垛机自动将栈板一层层提升,同时将空罐一层层推到输送平台。

1.3、隔板自动放入收集隔板的框架内堆积。当隔板堆满后由输送平台送出,然后用叉车运走。在此过程中装满隔板的栈板输出时,系统会自动补充一栈板。

1.4、缷垛完成后空栈板自动经输送机送出。空栈板经移栽输送机输送到栈板收集区进行堆积,堆积到一定数量后又经移栽输送机输送到栈出口再用叉车运出。

5、50线采用人工将空罐放到输送平台上,通过夹罐装置将空罐提升到50线空罐输送线上。

2、手动操作

2.1、把主控面板上的选择按扭拨到手动上,点击“系统启动”按扭启动系统。

2.2、将装满空罐的栈板用叉车放到自动卸垛机的入口输送平台上,依次按下“进罐入口马达”、“进罐1#栈板线马达”、“进罐2#栈板线马达”、“卸罐阻挡气缸”,将空罐移至人工操作区域,由操作工将外面的缠绕膜及纵向打包带人工去除,然后按下“卸膜确定按钮”(这时卸罐阻挡气缸会下降)。最后按下“卸罐栈板马达”此时装满空罐的栈板会被输送到提升区域。

2.3、按下“卸罐机上”按钮,当栈板输送到最上端的时候,栈板最上方的空罐会被一个夹罐装置夹住,然后按下“移栽前进”将空罐放于缓冲平台上运输至生产线。然后依次按下“放隔板前进”、“吸隔板缸下”、“吸隔板真空”、“吸隔板上”、“放隔板后退”、“模块网马达”。此时将回收隔板并将回收的隔板移至隔板收集区。

2.4、当空罐被完全送往输送线后,会有一个空栈板在提升机上方,此时按下“卸垛机下降”按钮将空栈板移至提升机下方,按下“阻挡气缸”将空栈板移至栈板收集区,然后依次按下“定位气缸”按钮、“卸剁栈板马达”按钮、“销子气缸”按钮,当栈板累积到一定高度时,按下“卸剁栈板马达”按钮调整凸轮方位,然后关闭销子气缸,依次按下“卸剁移栽前进”按钮、“卸剁出栈1#马达”、“卸剁出栈2#马达”、“卸剁出栈3#马达”,此时再通过叉车将这些栈板移出工作区域。

3、操作注意事项

3.1、设备运行前必须先确认输送带上没有人员及其他物品

3.2、当设备自动运行时,必须保证设备各部位处于初始状态(已复位)

3.3、运行过程中若出现异常必须按下“急停”按钮后再进行下一步工作

3.4、当设备运行完毕后将设备上的杂物清理干净并回复初始状态(复位)

五、日常检查和维护保养

1、日常检查

1.1、气路的密封性,气压是否符合要求

1.2、各光电开关和接近开关的位置是否正确,连接是否牢固

1.3、设备平台、导轨、滚轮上是否清洁、无异物

2、维护保养

1.1气动元件

保证气动元件得到必要的润滑,请在油雾器中加入要求的润滑油(型号:ISOVG32或同级用油),并定期检查,具体要求请参照附件中的关于油雾器的使用说明。

1.2、电气元件

a) 变频起动单元应保持清洁,不准任意改变设定参数。

b) 定期检查开关,触点接触是否正常,保持清洁。

c) 定期用皮老虎吹扫内部元器件灰尘,保持内部清洁。

d) 定期清理光电传感器光头部分。

1.3、输送部分

a) 定期检查各零部件螺丝有否松动。

b)要定期对机器的重要部件用油润滑。

c)保持机器表面的清洁。

d)每天清除输送滚轮上的异物。

e)机器长期不用时,导杆及各运动部位要进行涂油保护。

六、常见故障分析及排除方法

1、故障现象:传动链条运转不灵活、有异响、转动卡滞。

原因分析:传动轴轴承润滑不良或损坏,传动部位润滑不足,链轮磨损严重,固定部位出现松脱

解决方法:检查异响部位并进行润滑和紧固,如轴承损坏更换轴承,链轮磨损严重的更换链轮

2、故障现象:空栈悬托架启停异常(启停未到位或动作缓慢)

原因分析:气压不足,空栈平台下有异物,光电开关松动

解决方法:检查气缸是否有异物,检查气压表,检查光电开关位置并进行调整

3、故障现象:空栈提升不到位,滚筒传动链条不动作,链条轨道提升不到位,链条轨道提升后传动链条不动作

原因分析:空栈提升凸轮紧固装置松动,链条轨道凸轮紧固装置松动,接近开关松动

解决方法:检查空栈提升凸轮紧固螺栓并加以紧固,检查链条轨道凸轮紧固螺栓并加以紧固,检查接近开关,并调整位置

4、故障现象:隔板无法被吸盘吸附,隔板达到指定高度不动作

原因分析:吸盘吸附箱体力度不够,光电开关松动

解决方法:检查供气压力,应不低于0.6MPa,调整光电开关的位置

提交

超越传统直觉,MATLAB/Simulink助力重型机械的智能化转型

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

投诉建议

投诉建议