变频器在刨床的变频调速改造

本文就传统刨床(使用直流电机拖动控制)采用交流变频控制进行深入探讨,研究采用变频拖动刨床的可行性,证明不但能满足设备的技术性能要求,同时还能获得明显的经济效益。

摘要:本文就传统刨床(使用直流电机拖动控制)采用交流变频控制进行深入探讨,研究采用变频拖动刨床的可行性,证明不但能满足设备的技术性能要求,同时还能获得明显的经济效益。

关键词:刨床;直流控制系统;变频调速;经济效益

一、前言

刨床是制造重型设备必用的大型机床,主要用来加工大型工件的各种平面,端面,斜面和槽体,该设备应用广泛,自动化控制要求高,在机床电力拖动控制系统中具有典型的代表意义,广泛的被列入高校的教材。

1、刨床概述

1.1结构

该设备主要由七部分组成:A床身B工作台C横梁D左右垂直刀架E左右侧刀架和进给箱F立拄G龙门顶

1.2工作特点

该设备在工作过程是工件与刨刀作相对运动的过程,工作台与工件频繁的进行往复运动,各切削动作在工作行程内进行,而在返回行程中只是空转。在每个切削过程中刀架没有进给运动,只是在工作台在返回工作行程转到工作行程的期间内刀架才位移一定的距离。对刨床来讲,刨床的工作台和工件的的纵向往复运动是主运动,横梁的的上下移动以及刀架沿横梁的左右移动和侧刀架在立拄的上下往复运动为辅运动。

主运动有以下特点:

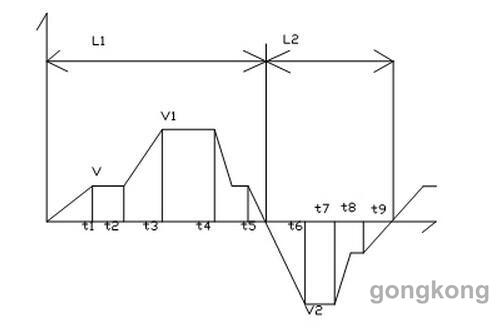

见图1 L1为工作行程长度,L2为返回行程长度,V,V1,V2分别为慢速切入速度,正常切削速度和返回速度。各时间段的工作介绍:0-t1工作台前进启动阶段,t1-t2刀具慢速切入阶段,t2-t3刀具加速进入正常加工速度阶段,t3-t4正常加工速度阶段,t4-t5减速退出工作阶段,t5-t6反接制动到返回阶段,t6-t7返回速度稳定阶段,t7-t8最后减速阶段,t8-t9返回反接制动阶段,至此完成一个完整的加工过程,开始准备下一个工作过程。在此工作时间内,大家会发现各时间段的速度不一致:在刀具进入工件前采用低速度主要是为防止因撞击而蹦坏工件的边缘和减少刀具在进入工件时所受的撞击力,延长刀具的工作使用寿命。进入工件后,工作台加速到V1(t3-t4),离开工件前减速的目的(t4-t5)主要是防止高速崩裂工件的边缘,工作台在返回过程中没有切削工作发生。通常我们为提高生产效率,返回时采用V2高速返回(t6-t7)。返回过程再反向到工作速度之前,为防止越位(限位开关)和对传动机构的冲击,通常要有一个减速过程(t7-t8)。

辅助运动:

在刨床的加工过程中,横梁是不能移动的,只有在完成一个工件,准备加工另一个工件,才根据工艺的需要来调整刀架的高度和移动横梁,距离视工件尺寸来定,横梁的移动属于“点动”的性质,为保证横梁按要求停在一定的位置上,设有夹紧机构。

1.3动力控制系统介绍

1.3.1动力拖动系统的负荷性质:在切削过程中,当切削速度V1〈25m/min,最大切削力为8000kgf,在调速过程中负荷为恒转矩负载,当V1〉25m/min时,允许的最大切削力随速度的增大而减少,输出功率保持不变,为恒功率负载;如果在V》25m/min时仍要保持8000kgf的切削力,则刨床的横梁和立拄可能受到破坏变形。因此刨床的最高切削速度时的最大切削力是由刨床的的机械结构强度来决定的。

1.3.2原主拖动系统:我们以B2016—A型龙门刨为例:主传动采用G——M调速系统,直流电机功率60KW,直流发电机70KW,交流电动机55KW,控制直流发电机励磁系统的交磁扩大机组为2.2KW,采用机械速比为2:1和电气调速10:1的机电联合调速模式。

调速系统的分析:

调速系统的分析:

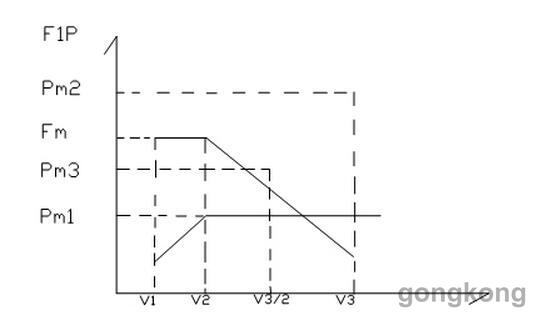

该调速系统的负载性质如下图所示:其中Fm表示最大切削力,V1表示切削速度,Pm表示最大切削功率。V2对应最大转矩时的最高转速,在图中可以看出,V1—V2范围内为恒转矩负载性质。V2—V3范围为恒功率负载性质。,若整个调速范围均采用恒转矩性质的调压调速,则所需要的电机功率Pm为负载所需要的最大切削功率Pm的V3/V2倍。当V3=90m/min,V2=25m/min,Pm2/Pm1=3.6

显然,单纯采用调压调速方案不是很合理。为解决该问题,该系列龙门刨采用机械与机电联合调速方式,其中齿轮调速具有恒功率性质,此时恒转矩调速范围可缩小致V1——V3/2所须电动机功率Pm3是负载所须的最大切削功率Pm1的V3/2V2倍,即Pm3/Pm1=90/2*25=1.8.由此可见,机电联合调速和单纯调压调速相比,电动机的设计功率可以缩小一半。不过由于机电调速与生产机械调速的要求仍然不是完全匹配,所以电动机的功率仍然比负载所须的功率大了0.8倍。如果采用交流变频拖动系统,我们就可以通过灵活的参数预制,恒转矩和恒功率调速的转换点,使拖动系统的特性更好的满足刨床的特性要求,从而降低主拖动电机的设计和使用功率。

二、变频调速的系统介绍概述

根据刨床的生产工艺的特点,我们可以总结一下该系统的具体技术要求:

A调速范围宽:即能满足适应不同刀具,又要求能满足经济的切削速度要求,调速范围一定要宽,通常范围大于10:1,最好采用无级调速

B静差率要小:为提高产品加工精度,要求工作台的速度不随切削量的变化而变动,一般要求该指标不大于10%,如果采用变频调速,静差率一般不会超过4%,同时能够满足相应的下垂机械特性。

C要求有较高的切削速度和较大的切削力,工作台的速度能自动调整

D工作台反身应迅速而平稳,冲击小

F传动效率高,耗电量小

G系统结构简单合理,安全性高,易于维护和修理。

H可以接入CIMS计算机集成制造系统

2.1.2变频调速的系统配置:

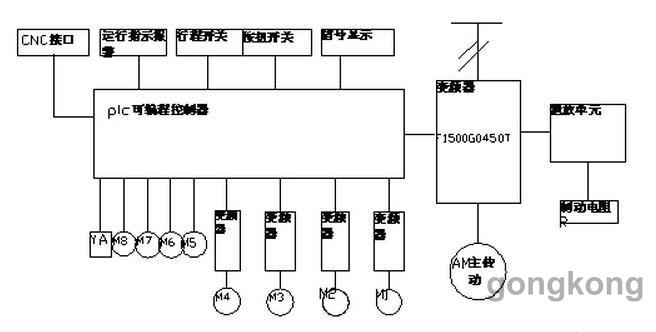

采用HF1500—45KW的变频器拖动45KW的普通交流异步电机(实际理论计算37KW即可以满足,为安全期间,放大余量)代替原系统的G——M拖动系统,实现无级调速,工作台换向采用能耗制动或能量回溃单元,制动快速灵敏。垂直刀架和左右刀架分别采用变频器控制进刀电机实现刀具的无级调速。

采用PLC取代原系统的电气控制部分,控制功能强,速度快,接点数量小,工作台的减速和换向控制采用可靠性高的电子行程开关,并带记忆功能。采用该系统基本无机械磨损,寿命长,故障率低,通过RS485接口可以与CIMS通讯组成计算机集成加工系统。

2.2刨床的主要技术指标:

2.2刨床的主要技术指标:

工作台行程速度(配刨,铣,磨变速箱):刨削5——70m/min

铣削0。08——2m/min,磨削1——3m/min,无级调速。

刨刀架进给量范围:垂直刀架:垂直:0。2——25mm/次,水平:0。4——50mm/次;侧刀架:垂直:0。4—50mm/次。

铣头转速范围:铣头主轴转速:72——540r/min;刨刀架横铣速度:0。04——1。6m/min;刨刀架纵洗速度:0。04——1。6m/min;无级调速。

静差率〈4%(低速时)

换向距离〈250mm

三、变频调速系统的设计

3.1主电机容量的选择:该系统主电机的容量的选择是由每台刨床的最大出力决定的,即由工作台的最大牵引力和计算速度所决定的。

负载切削需要的功率为:P=FmVg/K1KhN

其中:Fm为最大牵引力,Vg为计算速度(m/min),k1为功率变化系数,Kh为允许过负荷系数,N为机械传动效率。

3.2主传动系统工作原理:为满足工作台频繁换向和负载剧烈变化时转速的动态响应和机械特性硬的要求。一般采用高性能的变频器,因通用变频器具备V/F=常数的功能,因此针对负载重的情况主要采用修改相关参数调整。

3.再生能量的处理:大型刨床快速往复运动,对交流调速系统来说,迅速吸收再生能量是关键技术之一,通常有通过泄放单元能耗制动和向电网进行能量反馈两种方式。

四控制系统的电路设计和软件流程:见图

在设计选型中我们选取45KW(容量60KVA)的变频器拖动45KW的三相异步电动机(理论计算37KW就可以,实际改造时容量放大),三台3。7KW的变频器分别拖动左右侧和垂直刀架电机。一台7。5KW电机拖动磨头的电机。

对外围控制电路,采用一台PLC取代原有的互锁,联锁和报警电路,同时通过PLC上的CNC可以和上位机组成CIMS系统,从而系统的安全性,稳定性率和维护性都有很大的提高。

对于再生能量的处理:处于对系统(主要是变频器能量回溃对外部电网的污染)的考虑,我们在这采用刹车电阻制动的方式来消耗掉变频器直流母线处的过电压能量,当然采用此种方式对节能会有一定的影响,采用能量回溃电网的方式能提高节能率,但处理不好的话会提高对动力电网的再次污染。

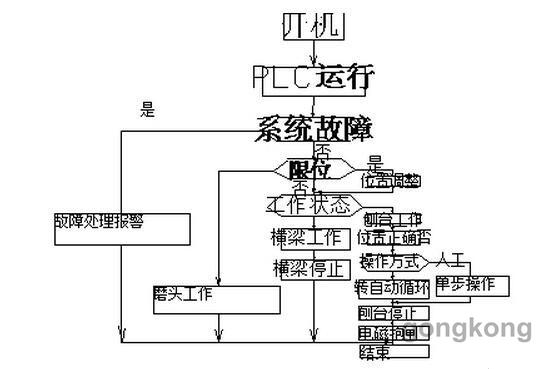

对于软件流程:刨床的工作台的工艺流程由PLC控制变频器驱动普通三相异步电机实现,各工作状态都是由PLC软件来实现,在此列出了该软件的系统流程图,我们可以根据该流程图结合具体的工作台生产工艺要求来编制具体的PLC程序。

五改造应用情况和效益对比

相对于原刨床(采用直流拖动),改造完后的(采用45KW三相电机)刨床运行稳定可靠。现将运行结果列表对比如下:

系统 | 主机容量(KW) | 传动效率 | 调速范围 | 静差率 | 噪声dB | 负载惯性 | 经济性 | 可靠性 | 占地面积 | 耗能 |

直流 | 187.2 | 0.6 | 1:10 | 10% | 84 | 大 | 差 | 一般 | 大100% | 100% |

交流变频 | 45 | 0.9 | 1:35 | 4% | 77 | 小 | 好 | 好 | 小15% | 60% |

(采用45#钢加载,吃刀深度16mmX2,进刀量1mmX2,速度15m/min)

由上表可以看出,采用交流变频取代直流拖动系统不但能降低原系统的装机容量,还能提高系统的稳定性,减少整机的占地面积,同时能达到很好的经济效益。

六总结

通过理论分析和实际改造后运行的结果证明,对刨床采用交流变频调速完全可以取代直流拖动系统,是一个值得开发的改造市场

提交

超越传统直觉,MATLAB/Simulink助力重型机械的智能化转型

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

投诉建议

投诉建议