科学改进包装机,提高包装精度

1 前言

包装机是尼龙厂生产己二酸产品的最后一道工序,它是与市场客户直接相联系的,包装秤精度的高低直接影响企业的形象和声誉。随着化工生产的不断发展和市场经济的不断深入,企业对产品的包装上市要求越来越严,随之而来的也就是对包装机自动控制及精度的要求也越来越高。目前市场上的包装机的种类繁多,而每种包装机都有它的优越性和局限性。即使工艺条件相同而使用同一种包装机应该没有问题,但是,由于安装设计上考虑的不周全或时间长设备老化或在实际生产运行中的操作发生变化,包装机在使用过程中不断出现问题和故障,使仪表的日常维护和故障处理带来很大的困难,从而严重影响化工生产的平稳运行。因此一个包装机控制系统要想长期可靠运行,不但要考虑根据各种工艺条件,还要考虑在实际生产运行中的某些条件发生变化,应给与及时科学的改进,方便系统的日常维护和故障处理。这一点在化工生产中非常重要,因为装置停车或降负荷会带来很大损失,影响经济效益。如果能不断改进包装机的缺陷和修正各种参数,以适应工艺变化的需要,就能很快把故障处理掉并尽快恢复正常运行,这将是最好的设计改进策略。

在工作中,经常有人说这种包装机好、先进、故障少,那种包装机不好、故障

多。其实,我认为包装机没有好与坏之分,只有看包装机运用得是否恰当,也就是说,看你怎么用、如何不断的科学改进。下面就以尼龙厂己二酸装置为例,通过改进包装机,从而解决了长期困扰生产的难题来加以说明。

2 工艺过程及原因分析

2.1工艺过程及控制要求:

经分离、干燥等工序生产出来的己二酸产品通过旋涡分离器进入D403B己二酸储料罐,再由它下面的螺旋送料机TM401B将这些粉末状的己二酸送到包装下料口上方料仓U401B内,根据市场营销的需求,要求500千克为一个包装袋,工艺生产到成品包装需要一个自动包装称重过程。

本装置采用的包装机是BFD—1型自动定量包装机,它对自动控制有以下要求:一是自动控制大小搅笼;二是控制下料阀;三是控制夹袋;四是控制落袋;五是控制传送带;六是控制手/自动切换;七是与F701连接的重量称重仪。重量称重仪采用的是4个传感器信号输入给一个加法器,加法器通过运算后把信号输送给F701,F701显示当前重量值;并根据用户所设置的参数值输出给PLC,PLC通过F701的信号来控制大小搅笼的运转。

2.2包装秤不准的原因分析:

1)称重仪:称重仪采用的是4个传感器信号送给一个加法器,通过运算后把信号输送给F701的。经过对四个传感器的检查发现,在加法器上测得传感器的信号值分别为5.2mV、2.3mV、4.5mV、1.6mV,说明四个传感器所承担的重量不一致,造成所称的重量不准。四个传感器的信号不一致,就说明它们不在一个水平面上,经检查确实如此,传感器的周围己二酸粉尘太多,具有腐蚀性,再加上传感器运行时间长,致使有的传感器的探针机座已经被压变形,还有的传感器的探针已经被压变形,造成了它们不在一个平面上,使包装称振动,致使称重仪称重不准。

2)操作过程:由于目前己二酸产品效益好,装置处于最高负荷生产,己二酸的包装袋由原来的每6分钟一袋变成了每4分钟一袋,当计量一袋完毕,操作人员就马上进行下一个操作,如不这样,料仓就会积满,前面工段就得降负荷。由计量程序逻辑图可看出,首先按夹袋按钮,程序控制器发出夹袋信号,同时,延时3S发出清零信号,称重控制器F701将其示值清零,以去掉皮重,然后,按下料按钮启动大、小螺旋送料机向漏斗和料袋里高速加料。在此操作过程中,由于操作工速度较快,在输送带上的产品袋还未离开下料口下方时,第二袋已经清零下料了,因此造成去皮清零不准,这样,虽然称重控制器F701显示正常,实际是处于欠重状态。

3)F701参数:当仪表人员每次校称时,发现F701参数的第6项数据总发生变化,此项是控制小搅笼停止的参数,此项如果总变,那么称重仪无论怎么调校也不可能准确。

3 改进方案

3.1 改进传感器及周围环境

在装置大检修过程中,更换了4个新的型号为SB高精度传感器及4个传感器机座。用水平尺校正,反复调整,确保4个传感器处于同一个水平面上;减少或消除振动,使四个传感器所承担的重量一致,达到提高精度的目的。同时使工艺补焊料仓漏点,在料仓下料口与接袋装置之间使用海绵密封,消除或减少己二酸粉尘,以确保周围的环境卫生。同时也减少腐蚀,延长传感器部件的使用寿命。

3.2 PLC程序改进

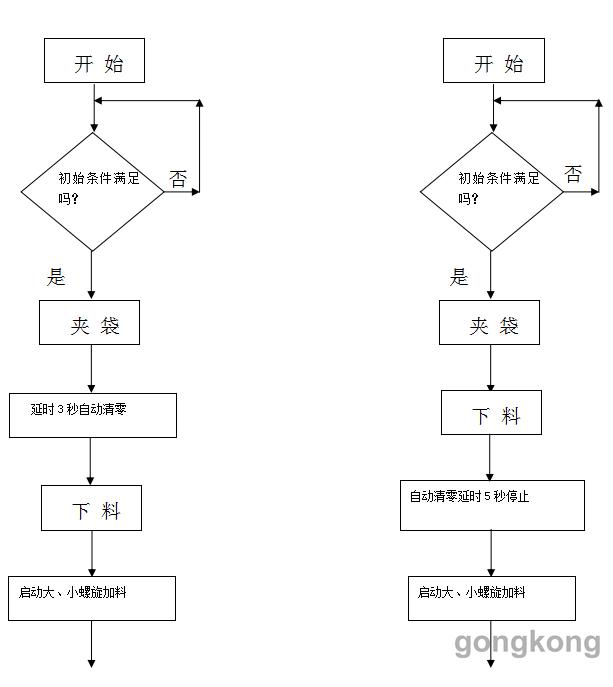

对原PLC程序进行修改,由原来夹袋、清零、下料改为夹袋完后,按下料钮,F701称重仪一直处于清零状态,延时5S后停止清零,同时启动大小螺旋开始运转下料。解决了由于原来清零过早而造成计量不准的问题,提高系统清零的稳定性,同时提高了计量精度,解决原设计上的缺陷。其改造前后逻辑方块图-1、图-2如下所示。

如图-1 、图-2 分别为改造前后夹袋、下料、清零部分方块图

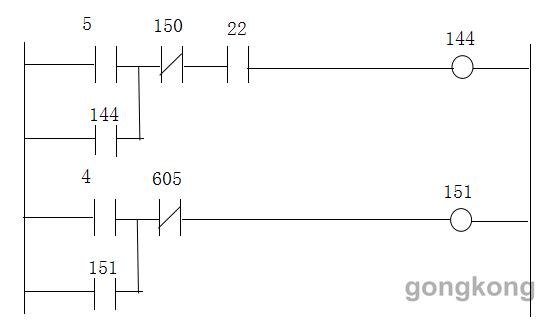

原程序如下:

说明:

5--加料输入

22--夹袋输出

4--夹袋输入

150、144、151、160—为内部线圈

607—定时器

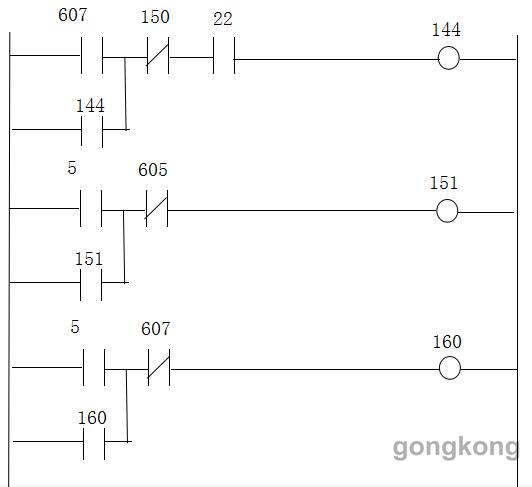

改进程序如下:

4 综述

上述方案在大检修中得以顺利实施,从开车到现在考察两个多月的包装机的运行情况来看,基本上消除了包装秤不准,经常校秤的状态,在确保了厂所下达的包装机的精度要求(厂精度要求为±0.5KG)的基础上,现在基本上能达到±0.4KG,巧妙灵活的科学改进,确实收到了理想的效果。在生产实践中随着工艺条件和操作的不断改变,原来的设计可能就不适应现在的工艺条件和工艺操作,包装机的准确性就会出现问题。如果能对原设计的程序巧妙的加以改变,在生产实践中就能从根本上解决很多疑难问题。有关包装机的检修、维护和称重仪的准确度等问题,在多年的生产实践中有关包装机和包装称不准的原因有以下几点体会:

1)设计程序必须随工艺操作变化而及时改进,满足工艺不断变化的需要。

2)F701参数也要随工艺操作变化而及时调整。

3)加强巡检,定期检查传感器是否变形,要保持好周围环境卫生,避免腐蚀、磕碰等。

4)包装机整体要保持稳定,不能有振动、强电及磁场干扰。

5)包装秤整体要保持独立,不能存在刮壁现象。

6)要保证包装机气路畅通、密闭,电磁阀动作灵敏,不能有漏风现象。

7)要保证除尘系统正常运转,减少或消除粉尘,保障操作和检维修人员的身心健康。

8)要加强培训,使全体员工都能熟练掌握包装机的原理及各种故障的分析处理。一旦出现故障都能及时解决处理,更好的为生产服务。

5 结束语

随着生产过程和工艺操作的不断变化应及时对包装机进行改进才是确保包装机设备长期稳定优质运行的基本保证。本文只是总结了自己在检维修包装机方面的一点体会,观点不一定完善,方法还很不够理想。希望专家或同行能够提出中肯的意见,我将继续完善,不胜感激。

提交

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

中国联通首个量子通信产品“量子密信”亮相!

投诉建议

投诉建议