搅拌摩擦焊(FSW)丨铝合金/钢FSW搭接焊过程产热分析

搅拌摩擦焊(FSW)是一种新型固相连接技术,与传统熔焊方法相比,具有焊后接头残余应力小和变形小,对于克服异种材料性能差异很大、焊接困难等具有很大优势,焊接过程中金属未达到熔点,避免了冶金反应的发生,从而减少了金属间化合物的生成,适合板材焊接,较为环保清洁,焊接效率高,是比较理想的异种材料连接方法[1-3]。FSW的热量来源主要由两部分构成:一是搅拌头轴肩与被焊工件母材摩擦产热;二是搅拌针侧面与母材的摩擦生热[4]。由于搅拌摩擦焊的产热机制和连接过程十分复杂,要精确计算焊接过程中的热输入是十分困难的。虽然国内外学者们在此方面作了大量的相关工作,但目前所建立的热源模型还不能准确地反映其传热过程的真实情况,而涉及异种金属FSW领域的则更是凤毛麟角,因此开展异种金属FSW温度场的研究具有较为深远的意义。 本文在铝合金/钢FSW搭接焊的工艺研究基础上,深入分析了焊接过程中的产热,并建立了铝合金/钢异种金属FSW搭接焊传热分析的有限元模型,对3mm厚的2024铝合金板与Q235钢板FSW搭接焊进行了有限元分析。 1 基本模拟过程 铝/钢搅拌摩擦搭接焊的数值模拟流程如图1所示。采用ANSYS大型有限元分析软件建 模,计算中采用8节点六面体单元,对应单元类型为SOLID70。材料属性参数根据2024铝合金和Q235钢的热物理参数加以定义,热载荷根据所选单元的特征进行加载,施加的边界条件、加载时间可根据铝/钢搅拌摩擦焊的传热特点和具体焊接参数加以定义。

图1 数值模拟流程图

图1 数值模拟流程图

2 有限元模拟 2.1 热源模型的建立 铝/钢搅拌摩擦搭接焊过程示意图如图2所示,焊接过程中的热量来源主要集中于搅拌轴肩及搅拌针与工件相接触的摩擦表面附近,由摩擦产生的热量使工件表面温度升高,焊缝金属在摩擦热的作用下产生较大的塑性变形,并在搅拌针的剧烈搅拌下使塑化金属发生流动从而实现连接。而焊接中的热量损耗主要发生在搅拌头、工件以及垫板处。因此在建立铝/钢搅拌摩擦焊热源模型时,需考虑被焊材料热导率、比热容等特性随温度的变化情况等[5]。

图2 铝/钢搅拌摩擦搭接焊示意图

图2 铝/钢搅拌摩擦搭接焊示意图

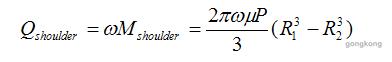

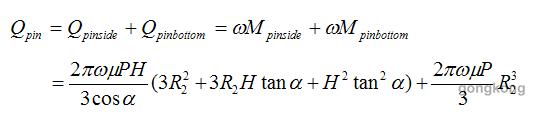

根据搅拌摩擦焊的产热特点,将热源分为两部分:轴肩和搅拌针与母材的摩擦产热。 (1)轴肩产热模型

(1)

(1)

式中, 为轴肩产热功率; 为搅拌头的角速度(其中 , 为搅拌头转速); 为轴肩与被焊母材间的摩擦系数;P为轴肩与工件间的轴向压力; 为轴肩半径; 为搅拌针直径。 (2)搅拌针产热模型

(2)

(2)

式中, 为搅拌针侧面产热功率; 为搅拌针端面产热功率; 为圆台体搅拌针锥角的1/2;H为搅拌针长度。 2.2 材料热物理性能 在温度场数值模拟过程中,合理选取材料热物理性能非常重要,它直接影响计算结果的准确性。在模型中,不考虑搅拌头在焊接过程中的磨损,将搅拌头设置成为刚性体,材料为H13。

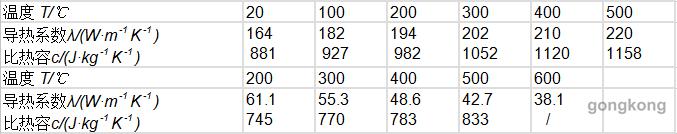

本文所采用的2024铝合金和Q235钢热物理性能参数如表 1 和表 2所示。材料的密度随温度变化很小,计算中2024合金及Q235钢的密度分别取2640 kg/m3和 7860kg/m3。

表1 2024铝合金的热物理性能[6]

表2 Q235钢的热物理性能[7]

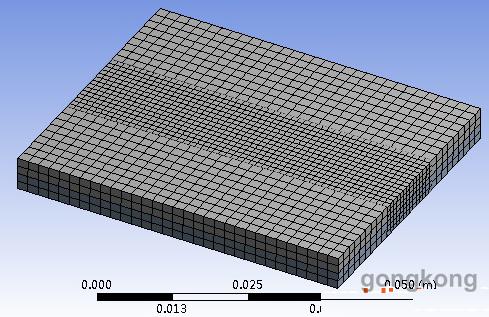

2.3 数值模型 铝/钢搅拌摩擦搭接焊的工艺参数如下:搅拌头旋转速度为1110r/min,焊接速度为44mm/min,轴肩压入量为0.2~0.5mm,搅拌头轴肩直径为15mm,搅拌针长2.7mm,直径为5mm。在起始点位置处,搅拌头停留预热时间为10s,焊接总时间为100s。 根据实验所用材料对被焊板材进行实体建模:尺寸规格均为60mm×50mm×3mm的2024铝合金(上)和Q235钢(下)。对建好的实体模型进行网格划分,焊缝区由于需要进行准确的计算和分析,所以网格划分较为致密。远离焊缝区位置由于温度梯度较小则划分较稀疏。厚度方向划分为两层,每层焊板单元总数约为3000个。实体模型网格划分如图3所示。

图3 有限元网格划分

图3 有限元网格划分

2.4 边界条件 在设定数值模型的边界条件时,假定工件固定不动而搅拌头边旋转边向前运动,转速及焊接速度如前文所述。而对于热量传递和损耗,模型的边界条件主要包括被焊工件、垫板以及压板自由表面的对流换热和辐射散热,因此将垫板下表面设定为恒温边界,而工件与垫板、压板之间的热量传递采用温度耦合,即接触处温度相同的假设[8]。 2.5 移动热源及热载荷的施加 模拟搅拌摩擦焊过程时,初始阶段搅拌头会在原始位置停留一段时间,对工件进行预热,因此有限元计算中设置热源在原地停留10s来模拟对工件的预热过程。预热结束,温度达到准稳态后开始移动热源的计算,此时采用移动坐标的方式,坐标原点在焊接过程中始终保持在搅拌头旋转轴线上,从而简化计算过程。 热分析过程中,在每一积分步,首先判别积分点与热源中心的距离,从而判断积分点是位于轴肩区还是搅拌区,从而选择相应的热源形式。施加移动热源时,通过ANSYS提供的APDL语言编写子程序,运用循环语句,从而实现坐标原点的移动。

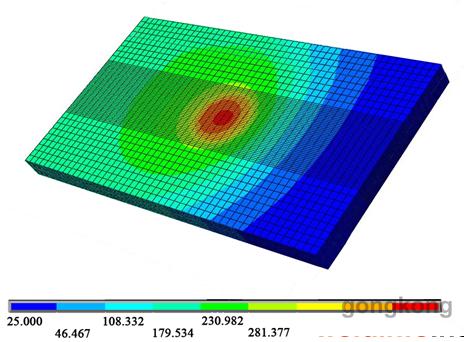

3模拟结果与分析 图4为搅拌头转速为1110r/min,焊速为44mm/min,轴肩压入量为0.4mm时有限元模拟的铝/钢搭接FSW瞬时温度场云图。由图可知,搅拌针与工件接触的区域(即焊核区)温度最高,为352.4℃,与实测结果基本吻合;距离搅拌针越远的区域,温度越低,且温度梯度越大。

图4 瞬时温度场云图

稳态下的温度峰值与不同压入量之间的关系如图5所示。通过分析可知,轴肩压入量对温度峰值有着重要的影响,当压入量逐渐增加时,温度峰值也逐渐增加。分析认为这是由于压入量增加即搅拌头对工件的压力P增加,从而导致热输入量增加。

图5 峰值温度与压入量的关系

4工艺试验验证 对模拟结果进行工艺试验验证,试验材料为厚度3mm的2024铝合金和厚度为1mm的Q235钢板,试件尺寸均为60mm×50mm,采用搭接的接头型式(铝合金板在上,钢板在下)。搅拌针直径为5mm,长度为3mm,轴肩直径为15mm。搅拌头旋转速度为1110r/min,焊接速度为44mm/min,轴肩压入量为0.2~0.5mm。试验获得接头结合面微观组织分析如图6所示。 由图6可知,当压入量不同时,焊缝内部铝/钢结合面的形貌发生了明显的变化。钢侧在搅拌针的旋转挤压下发生剧烈的弯曲变形,形成“钩状”结构伸入到铝合金侧,呈机械咬合状态。随着压入量的增加,“钩状”结构也越明显,即钢侧受热发生的变形越明显。这说明随着压入量的增加,热输入量也在不断增加,金属受热发生的塑性变形程度越大,从而验证了模拟结果中压入量越大,峰值温度越高的结论。

(a)压入量:0.2mm;(b)压入量:0.3mm;(c)压入量:0.4mm;(d)压入量:0.5mm 图6 铝/钢结合面形貌

5结论 5.1计算结果表明,铝/钢FSW搭接焊过程中,与搅拌针接触的区域温度最高,距离搅拌针越远的区域,峰值温度越低。 5.2采用此热源模型对不同压入量条件下的温度场数值模拟结果显示,峰值温度随轴肩压入量的增加而增大。 5.3对模拟结果与实侧温度进行对比,可以发现模拟结果与实测结果基本吻合,说明此热源模型在进行铝/钢FSW搭接焊有限元计算时具有较高的精度。

提交

2025中欧绿色建筑工业化论坛9月北京启幕 全球智慧共推建筑产业“双碳”转型

喜讯!华强电子网荣获“2025年中国产业互联网创新企业”

深入实施“人工智能+”行动 浪潮软件集团看好人工智能+工业质检广阔前景,持续布局线缆行业智能质检

海尔新增2家卓越级智能工厂,总数品类行业双第一

深度剖析格力打破磁悬浮压缩机国外垄断,底气来自对自主创新的坚守!

投诉建议

投诉建议