简述流化气压缩机控制程序的修改

1 问题描述

气相反应的流化气压缩机PK-401原控制程序设计从停机到开机最少需要8.5分钟,而在连续生产时PK-401停车8.5分钟将导致整个聚丙烯装置的停车。工艺技术人员希望实现修改后程序的使用对正常工况下开停车无影响,中途故障停机情况下,一旦工艺状况满足开车条件,3分钟内能够立即启动PK-401压缩机,确保生产的连续进行。也就是说,正常工况时PK-401启动机组仍使用原有开车程序,中途故障停机时使用修改后的开车程序。

2 解决问题方法

为了达到这一目的,我进行了熟悉逻辑图、修改逻辑图、参照修改后的逻辑图用STEP5语言编程、通过PG710将EPROM中的程序读出并修改后保存在磁盘中、用紫外线擦除EPROM中的程序再用PG710将磁盘中修改后的程序装载到EPROM中、调试程序、试运行机组、模拟工况,满足工艺要求。

程序修改一:在具体实施过程中主要完成两方面程序的修改。添加的程序与原程序的逻辑关系在启动时采用“或”逻辑。即实现两种开车程序任一满足都能启动机组。

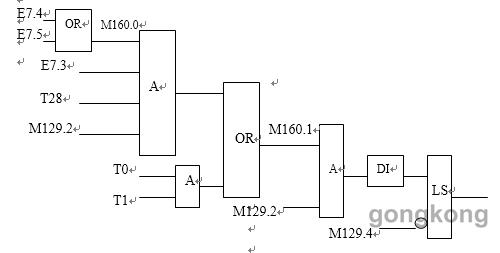

图1 PK-401原逻辑图

逻辑含义为⑴辅助油泵运行Tо(120S);⑵密封油泵运行120S;⑶机组启动的一切工艺条件均满足信号来自M129.2,三个条件都满足,如果按启动键,启动信号来自M129.4,经RS触发器后,M130.0置1,主机启动。

图2 PK-401修改后的逻辑图

修改后的逻辑含义是:原逻辑的程序一样能够启动主机,同时若⑴密封油泵有一台运行,信号来自E7.4与E7.5的“或”;⑵辅助油泵运行;⑶T26计时器不置零;⑷机组的一切启动工艺条件满足。以上四个条件都满足,按启动键,启动信号来自M129.4后主机启动。

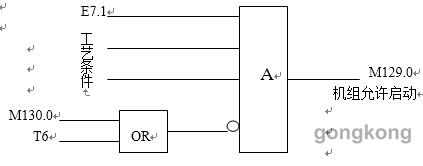

图3 PK-401原逻辑图

程序修改二:缩短故障停机时重新启动机组的时间。原程序是在主机停后辅助油泵立刻启动,并且与密封油泵共同运行360S后停止运行,此时才能再次启动主机。修改逻辑的思路是将这360S的时间屏蔽,使机组在新增计时器控制下能够立刻启动。

原逻辑含义:如果⑴.机组的入口导流阀是关闭的,信号来自E7.1;⑵.各工艺条件均满足;⑶T6输出和M130.0同时为0,按“与”运算,则M129.0输出为1,机组允许启动。由于T6的延时,360S后输出由1变为0,所以360S内机组不允许再次启动。

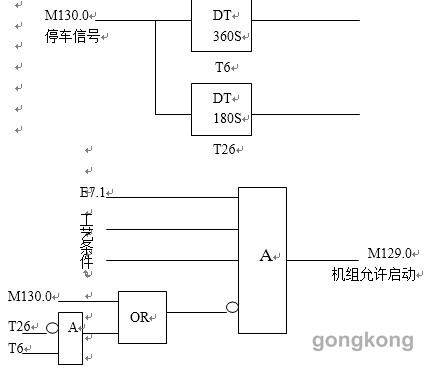

图4 PK-401修改后的逻辑图

修改后的逻辑含义:在停车信号M130.0触发T6计时器计时同时触发另一新增计时器T26计时3分钟。即新增计时器T26的作用是屏蔽T6的信号3分钟,使360S不能启动的信号失效3分钟。在3分钟内通过“与”关系,T26的0信号使T6的1信号失去作用,允许机组再次启动。

3 总结

机组控制系统的程序修改工作是一项非常重要的工作,若改不好,则容易造成机组无法正常开车。因此,为了配合好此项工作,仪表车间组织精干人员对控制系统的程序进行了细致修改。调试、试运行、模拟工况无误后,程序正常投入运行。实现了机组的正常开车,并满足了工艺提出的要求。

作者:杨宝星

本文系作者授权工控网发表,未经许可,禁止任何个人及第三方转载。

提交

新大陆自动识别精彩亮相2024华南国际工业博览会

派拓网络被Forrester评为XDR领域领导者

智能工控,存储强基 | 海康威视带来精彩主题演讲

展会|Lubeworks路博流体供料系统精彩亮相AMTS展会

中国联通首个量子通信产品“量子密信”亮相!

投诉建议

投诉建议