松下微波炉有限公司运用SIPM/PLM工作流实现量产设计变更有序控制

项目背景

上海松下微波炉有限公司成立于1994年8月,是由日本松下电器产业株式会社、松下电器(中国)有限公司与上海扬子江投资发展有限公司以35%、25%、40%的比例出资组建的中日合资企业。总投资25亿日元,注册资本16亿日元,占地面积35000平方米,厂房建筑面积19000平方米。1997年通过ISO9001体系认证,1998年通过ISO14001体系认证,2009年通过OHS18001认证,2011年通过ISO27001认证。公司现有员工1500余名,生产能力400万台/年(单班)。

公司的产品远销美洲、欧洲、大洋洲、非洲及东南亚等地并返销日本。公司连续被评为上海市文明单位、全国外商投资双优企业、上海市出口百强企业、上海市节水节能优秀企业等,同时还是海关AA类管理企业、商检一类管理企业。目前,每年开发并投产将近200个新品,现地的设计开发能力有了很大提高。同时,公司已发展成为我集团全球的微波炉开发、生产基地。

随着研发能力的不断上升,2004年引进了思普产品数据管理系统SIPM/PDM,并在2009年升级到思普产品全生命周期系统SIPM/PLM,实现了产品 BOM、产品设计三维模型、工程图的有序管理。

建立企业共享的知识平台

家电行业产品更新换代快、新产品开发量大,专业知识要求高,为了提高员工的技术能力,利用SIPM/PLM系统提供的知识库管理,将松下微波炉的研发知识进行了全面分类管理,最快速度实现知识的文档化和知识传递。

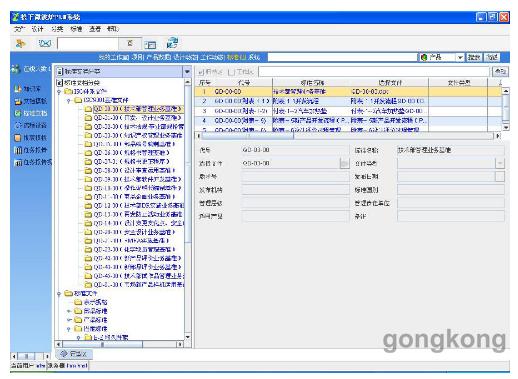

图1 开发知识有序管理

建立国际化开发标准库

松下微波炉的产品在市场面向全球,各个国家的标准都需要符合,利用SIPM/PLM中的标准管理,实现了在系统中建立各个国家的标准共享,使得产品开发人员能力快速利用SIPM/PLM法规的符合性。

图2 设计标准有序管理

量产后设计变更的复杂性

松下微波炉新产品量产后,由于是大批量生产,任何设计变更都涉及企业运营各个部门(10个部门)的相应处理,目前人工处理方式为研发窗口人员跟踪设计变更,10个部门串行工作,周期长,流程复杂,极大降低了设计变更的效率,同时会引起不必要的品质和成本损失。

经过公司的多次讨论,决定利用SIPM/PLM的工作流管理,实现量产后设计变更的各个部门协同工作,并将需求与思普软件技术部门进行了沟通和讨论。

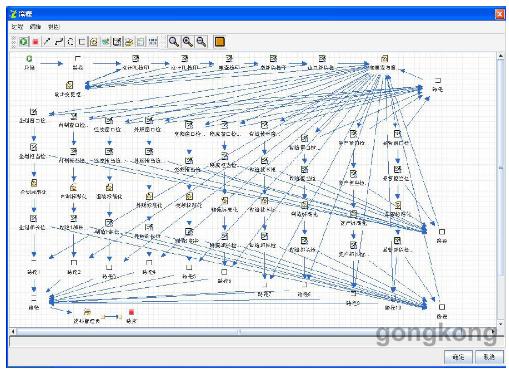

建立量产后设计变更流程模板

得到松下微波炉的具体需求后,思普软件指定专门团队进行了详细分析,完整建立了松下微波炉的量产后设计变更流程模板,在新的流程中实现了后续部门的并发工作,经过一周的艰苦努力,在模拟服务器上运行成功。

图3 量产后设计变更流程模板

培训PLM项目工程师复杂流程模板技巧

思普软件邀请了松下微波炉PLM项目工程师到公司进行了模拟测试和技术培训,完整传递复杂流程模板的建立技巧。经过再次测试和理解,由松下微波炉工程师自行在生产系统上进行部署。

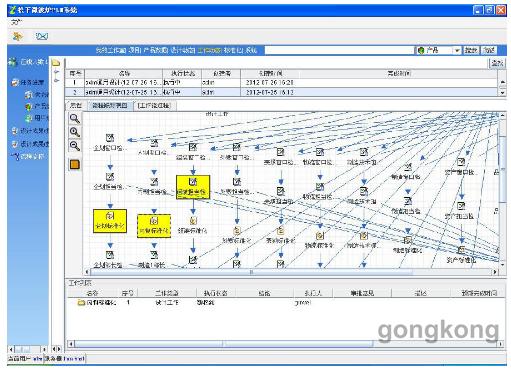

实现量产后设计变更的协同工作和有序监控

部署完成量产后设计变更的工作流程,实现了后续10个部门可以并发进行工作,研发窗口人员无需一个一个部门进行跟踪,而只需要在系统中直接进行流程跟踪就可以详细了解各个部门的处理情况。

图4 量产后设计变更的追踪

设计变更工作流化带来的效益

利用SIPM/PLM的工作流,实现量产后设计变更的并行协同工作,带来如下的效益:

1)设计变更执行速度加快数倍;由于设计变更的后续部门全部采用协同并发工作,打破了人工串行处理的方式,执行效率大大提高;

2)设计变更的追踪更加透明;以前研发窗口人员需要跑不同的部门进行处理,效率十分低下,而采用流驱动后,窗口人员只要在电脑前就可以随时获知执行情况。

提交

助力企业恢复“战斗状态”:MyMRO我的万物集·固安捷升级开工场景方案

车规MOSFET技术确保功率开关管的可靠性和强电流处理能力

未来十年, 化工企业应如何提高资源效率及减少运营中的碳足迹?

2023年制造业“开门红”,抢滩大湾区市场锁定DMP工博会

2023钢铁展洽会4月全新起航 将在日照触发更多商机

投诉建议

投诉建议