工业智能正确打开方式-技术创新做服务价值

6月28日下午,2017贵州装备工业博览会暨制造业与互联网融合工业云经验交流会在贵阳会展中心召开。本次会议由工业和信息化部指导,贵州省经济和信息化委等单位主办。会议以“创新、融合、智造、协作”为主题,聚焦贯彻落实国务院关于深化制造业与互联网融合发展的指导意见等工作部署,总结交流工业云创新服务典型经验和主要做法,探索工业云发展路径,推动全国工业云创新发展。美国辛辛那提大学智能系统维护系统中心研究员、北京天泽智云科技有限公司研发副总裁刘宗长,作为《云上工业智能》编著者出席此次会议,并在制造业与互联网相融合方面展开交流。

以下是刘宗长演讲内容的整理实录:

首先给大家介绍一下我们公司,天泽智云是美国NSF智能维护系统中心(IMS)技术孵化企业,我们集成了美国IMS的核心技术,可以为工业企业提供数据采集与分析、装备健康管理、故障预测与诊断、维护决策优化以及资源有效运营等各类工业智能应用服务和定制化解决方案。我今天演讲的主题是云上工业智能实践分享。

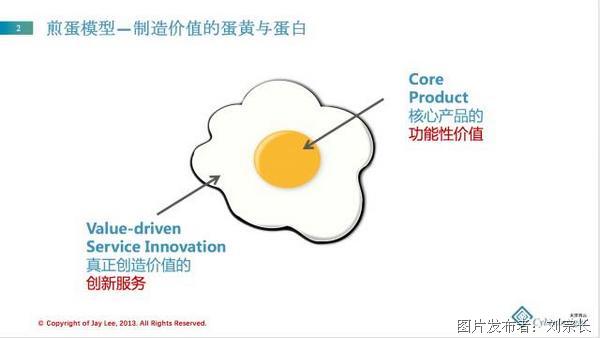

先用一个比喻,蛋黄代表制造业产品的核心功能性价值,蛋白代表互联网,以及依托互联网产生的服务。任何一个鸡蛋的蛋黄都是一样的,然而蛋白是存在差异性的。当制造业跟互联网相结合的时候,能够衍生出无尽可能的服务,这是制造业与互联网融合最核心的价值。

目前制造业在转型,关键原因是中国制造业“大而不强”。我国劳动生产效率跟发达国家相比,大概有4-5倍的差距。高端密集服务型制造业占出口总额的比重不到45%,与印度同一水平上。新的制造竞争的公式,即质量÷成本×客户价值,可以得出单位时间的利润率和客户的价值率。

来源:李杰等,《工业大数据》

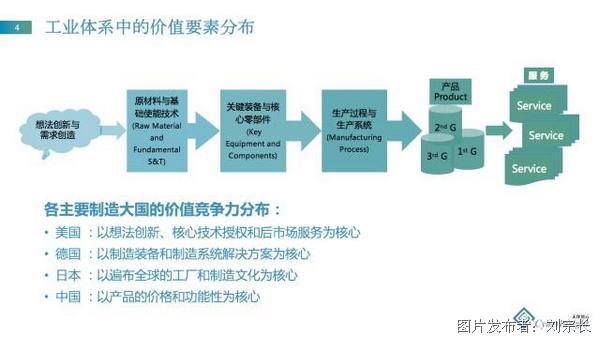

如果从整个工业体系当中的要素分布来看,主要分为想法创新与需求制造。每一个国家在整个分布上的侧重点都不一样,美国最核心的是想法的创新和需求的创造,以及后市场的服务价值。大家去买苹果手机的时候,会发现盒子上出现“Designed in California",说明其认为苹果的核心价值在于设计。美国把顶层设计掌握在自己的手中,把制造加工放在其他的国家,在这其中可以获得大多数的利润。另一方面是服务,GE提出工业互联网的概念,最核心的是如何利用工业互联网把握住装备在最后使用阶段的价值创造,提出“The power of 1%”,如果在运维当中减少1%的成本,每年可以给这些客户带去多少价值。

德国本土市场的工业需求并不是很大,但它是全球最大的制造设备和制造系统解决方案的提供者,制造系统出口额占到整个国家的出口额的一半左右。日本核心在于它的工厂,日本的市场在哪里,工厂就开在哪里,在开设工厂中输出的是制造的文化。例如,丰田是精益制造的标杆企业,有众多的工厂,丰田2008年出现“刹车门”事件,美国试图进行制裁,丰田在国会的听证中曾说:丰田并不是日本企业,而是一家美国公司,因为工厂在美国、雇员大多数都是美国人,纳税也主要在美国,日本利用制造的文化,将工厂开到了全世界。

中国目前处在价值要素的低端,用美国的创新想法和服务技术,用德国的制造装备,学着日本的管理文化,生产出廉价的产品,卖给全世界,产品成为我国的重点,在整个生产要素体系的价值上面很吃亏。

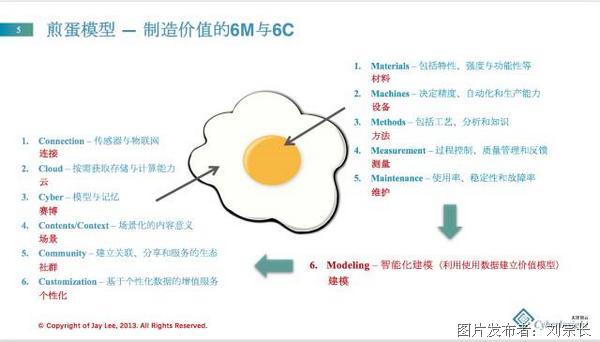

制造的核心知识是5M,包括材料、设备、方法、测量、维护。创新服务包括6C,即连接、云、赛博、场景、社群、个性化。由传统制造业向智能的转型过程中,第六个M至关重要,就是建模。建模的核心含义是怎么利用使用中的数据去管理好5个M。

中国制造在转型,面临三个重要的挑战:1、制造的核心知识怎么积累和应用。2、怎么把握客户价值需求并提升产品价值服务。3、工业与传统的C端的业务不太一样,传统的场景很复杂,很多是碎片化的问题,可能出现刀具磨损问题、装备质量问题等,每一家工厂的问题都是各式各样的,怎样快速低成本地解决碎片化的问题?这是一个挑战。中国的优势是产品数量很多,在生产中产生很多数据,我们利用这些数据建模时候会带来更多的机会。一方面是利用丰富的数据将知识模型化,另一方面以数据作为一个新的视角去了解客户,并以数据给客户提供场景化、个性化服务的媒介,第三个方面是形成一个开放的接口,在云上以规模化的应用开发者生态为企业服务,更快地解决碎片化的问题。

来源:李杰等,《从大数据到智能制造》

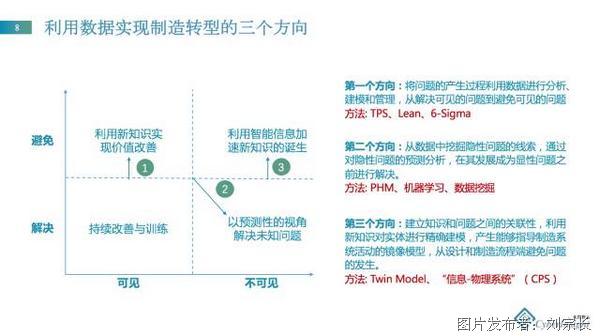

利用数据实现制造转型有三个方向。对于制造里面的问题可以分为可见和不可见,对应的方式是解决和避免。第一个象限是解决可见的问题,比如日本的TPS,这是最基础的,在没有打好基础之前,我们用信息化的方法反而会事倍功半。当奠定好基础,需要将管理好的问题用数据进行分析和管理,从解决这些可见的问题到慢慢的避免这些可见的问题。下一个方向是要从数据当中挖掘隐性的问题和线索,可以在发生之前进行预测甚至避免,便可以解决系统中不可见的问题,像装备的衰退、刀具的磨损、质量的偏差等都是不可见的,我们把隐性问题显性化,就有机会去避免问题。第三个方向:可以建立这些知识和问题的关联性,再利用这些知识对系统进行建模,以模型作为指导时,就能实现基于状态的感知、预测分析决策的优化和精准的执行,从而去避免不可见的问题。

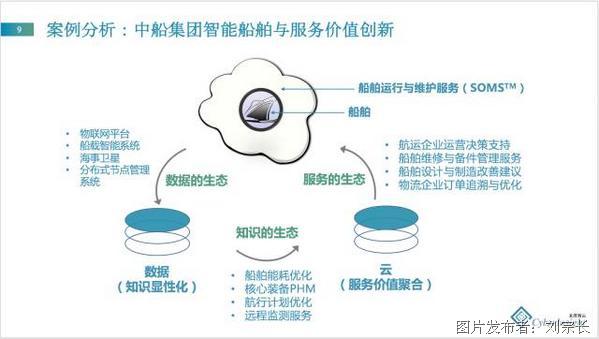

云计算在这里面主要扮演什么角色?最核心是提供三个生态。第一,数据生态,指把信息孤岛相互连接起来,发现数据的关联性。另一方面,数据单独分析不会有太大的价值,如果融合起来就可能有新的发现。第二,知识的生态,包括数据的提供者、算法的开发者、应用的开发者、知识的服务者等,在这之中会创建很多应用,会出现专业服务公司提供的服务的生态,这样我们就可以把蛋黄的核心价值和蛋白的服务价值联系起来。

来源:李杰等,《云上工业智能》

分享一个案例,中国船舶工业集团在2014年与IMS联合成立了海洋智能技术创新中心,开始探索“5S"的海洋大数据创值体系, 5S体系包括环境(Sea)、船舶(Ship)、系统(System)、智能(Smart)、服务(Service),怎么把这些数据通过技术的创新变成服务的创值是关键。中船集团历时5年开发的SOMS™系统在2015年中的示范应用中平均降低3.7%的油耗,并达到90%故障预警准确率,这样可以帮助航运企业用户大幅减少运维成本。

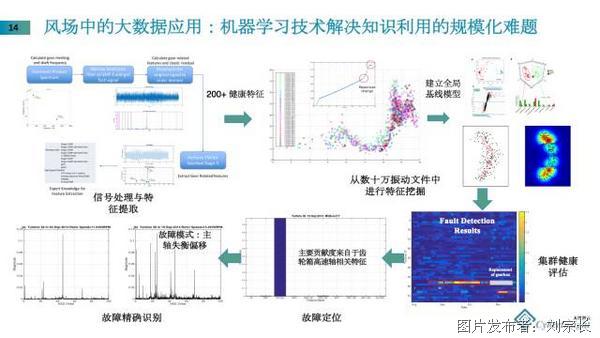

第二个案例是智慧风场运维系统,通过功率预测和电网的优化技术可以实时对每一个风机的功率进行评估和预测,精准率超过90%。健康管理方面,通过远程状态监测、故障预测性诊断,我们开发了超过30种模型,大部件的预警可提前28天。通过智能维护排程技术,能够降低风机维护的各种费用,降低停机损失和维护成本达到30%。

风场的大数据应用当中会运用很多技术,把信号处理的算法直接部署到建好的模型中,有来自振动分析工程师的经验,根据他们的经验定义出200多种健康特征,进行关联性的挖掘。将这种模式用机器学习的算法记录下来,来区分健康的风机和不健康的风机模式的差别。当我们对风机进行健康评估后,根据贡献度进行精准定位。过去基于人的经验进行现场排查,一天只能服务几台风机,把数据放到云端进行远程的监测,一天可以服务几十台风机,如果将经验变成模型部署在云端进行自动分析,甚至可以服务全球的风机,这就是解决知识规模化利用的途径。

第三个案例是用开放的应用生态解决制造系统中的碎片化问题。基于开放的接口,拥有一个应用的生态,面向不同的使用者解决不同的服务。制造业存在碎片化的问题,例如带锯机中由于锯带的类型材质、设计结构、所切的材料材质、尺寸、硬度等各类因素,以及动态变工况操作条件,所导致锯带在使用中形成不同的故障形态,使用寿命不可量化。以往都是凭经验调节参数和生产统计各锯带寿命,根据专家经验分析故障原因。在IMS,通过数据驱动的高阶分析算法建模,运用切割参数、过程控制参数以及材料信息建立锯带的全生命周期管理。在同一个工厂里面,我们用IoT的技术构架把数据传私有云上面,它的模型实时预测每一台装备上关键零部件的健康情况。通过外部服务或者手机app的方式反馈给管理层,不再需要大量的人力进行检修,极大地提升了劳动力的能效。

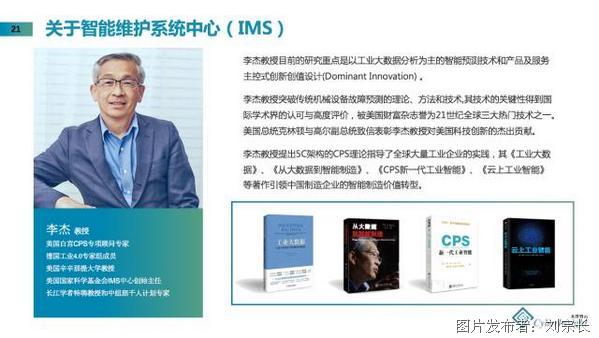

最后简单介绍一下IMS中心,我们是2001年成立的,在过去的17年里跟全球超过90家企业合作150多个工业项目,NSF对我们成果的调研显示,IMS的科研投入产出比是1:238,位居NSF所有产学合作研究中心的第一位。李杰教授是IMS中心的创始人,刚刚所讲的理念、技术、案例都可以从他写的这四本书中找到。

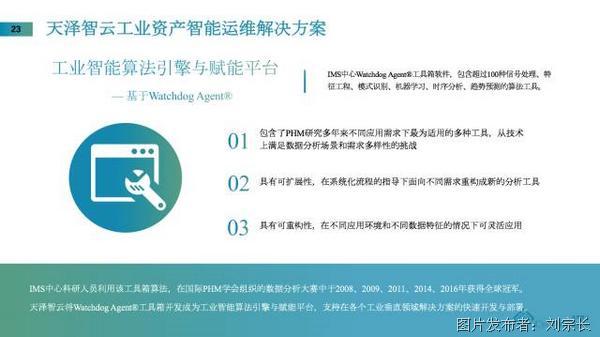

天泽智云是IMS中心的技术孵化公司,工业资产智能运维解决方案的核心是工业智能算法引擎与赋能平台,它基于Watchdog Agent®,支持多种工业垂直领域的定制化解决方案,实现快速开发与部署。我们认为工业大数据要真正落地于工业,要具备三个条件:1、深刻理解工业系统与应用场景。2、满足低成本和敏捷的解决工业碎片化问题,降低成本门槛。3、友好简便的交互环境让工程师都成为数据科学家。所以我们的解决方案是围绕这几点进行设计和开发的。天泽智云的愿景是:让工业无忧,我们希望与工业企业一同携手,共同实现制造业的提质增效和产业的价值转型!

提交

天泽智云:风云际会,智能护航蓝天

基于CPS架构的高铁系统预测与健康管理

人工智能到工业智能,走中国特色智能道路

工业大数据:工业价值转型的新视角

以数据驱动的CPS,促进制造价值转型

投诉建议

投诉建议